Bei der Wärmebehandlung wird ein Muffelofen zur Durchführung kritischer Prozesse wie Glühen, Härten, Anlassen und Normalisieren verwendet. Dies geschieht durch Erhitzen von Materialien, typischerweise Metallen und Legierungen, auf präzise Temperaturen in einer hochkontrollierten Umgebung. Diese gezielte Erhitzung verändert die innere Struktur des Materials grundlegend, um gewünschte Eigenschaften wie erhöhte Härte, verbesserte Duktilität oder größere Festigkeit zu erzielen.

Das definierende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine Verwendung einer isolierten Kammer – der „Muffel“ – um eine extrem gleichmäßige, kontrollierte Wärme zu liefern. Diese Trennung zwischen den Heizelementen und dem Material ermöglicht vorhersehbare und reproduzierbare Veränderungen der Materialeigenschaften.

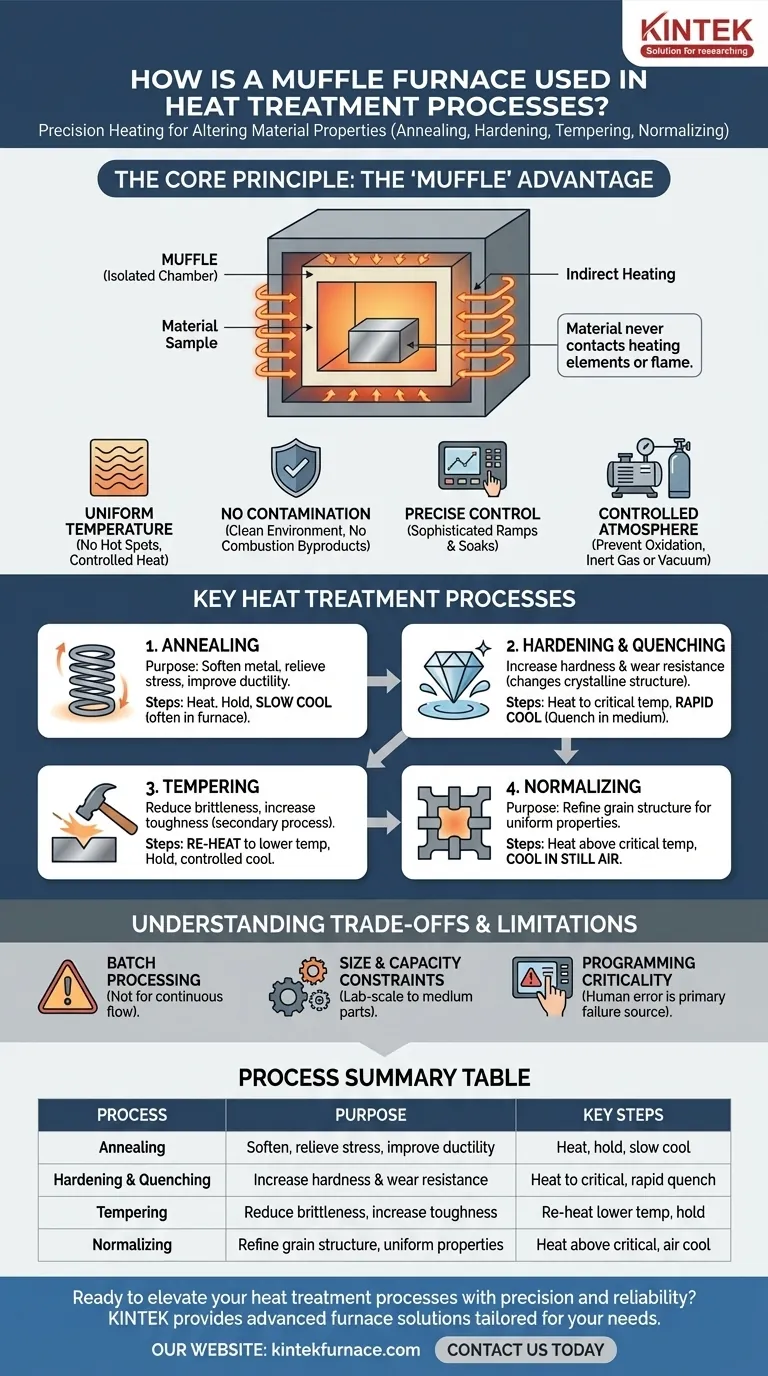

Das Kernprinzip: Warum eine „Muffel“ entscheidend ist

Der Begriff „Muffel“ bezieht sich auf die Konstruktion des Ofens, die für seine Funktion in hochpräzisen Anwendungen von zentraler Bedeutung ist. Das Verständnis dieses Prinzips erklärt, warum er für die Wärmebehandlung eine überlegene Wahl gegenüber einfacheren Öfen ist.

Was ist eine Muffel?

Eine Muffel ist eine geschlossene Kammer, oft aus Keramik, die das erhitzte Material umschließt. Diese Kammer wird dann von außen durch Heizelemente beheizt.

Das Material im Inneren der Muffel kommt niemals in direkten Kontakt mit der Flamme oder den Heizelementen.

Der Vorteil der indirekten Erhitzung

Diese indirekte Heizmethode gewährleistet eine außergewöhnlich gleichmäßige Temperatur über die gesamte Probe. Es gibt keine „Hot Spots“, die zu inkonsistenten Ergebnissen führen könnten.

Es verhindert auch die Kontamination des Materials durch Verbrennungsprodukte (bei gasbefeuerten Modellen) oder Schäden durch direkte Strahlung von den elektrischen Elementen.

Erreichen einer präzisen Temperaturkontrolle

Moderne Muffelöfen sind mit hochentwickelten digitalen Reglern ausgestattet. In Kombination mit der gleichmäßigen Heizumgebung ermöglicht dies sehr präzise und stabile Temperaturrampen und Haltezeiten.

Dieses Maß an Kontrolle ist für die Wärmebehandlung unerlässlich, bei der eine Abweichung von nur wenigen Grad das Ergebnis ruinieren kann.

Kontrolle der Atmosphäre

Da die Muffel eine abgedichtete Kammer ist, kann die Atmosphäre im Inneren kontrolliert werden. Luft kann evakuiert werden, um ein Vakuum zu erzeugen, oder durch ein Inertgas wie Argon oder Stickstoff ersetzt werden.

Dies verhindert die Oxidation und Zunderbildung auf der Materialoberfläche, was für die Erhaltung der Oberflächengüte und Maßgenauigkeit von entscheidender Bedeutung ist.

Wichtige Wärmebehandlungsprozesse im Muffelofen

Die Präzision eines Muffelofens macht ihn ideal für die gängigsten metallurgischen Prozesse. Jeder Prozess folgt einem bestimmten Heiz- und Abkühlprofil, um ein anderes Ergebnis zu erzielen.

Glühen

Das Ziel des Glühens ist es, Metall weicher zu machen, innere Spannungen abzubauen und seine Duktilität (Fähigkeit zur Verformung ohne Bruch) zu verbessern.

Dabei wird das Material auf eine bestimmte Temperatur erhitzt, dort gehalten und dann sehr langsam abgekühlt, oft indem es beim Abkühlen im Ofen verbleibt.

Härten & Abschrecken

Das Härten erhöht die Beständigkeit eines Metalls gegen Verformung und Verschleiß. Das Material wird auf eine kritische Temperatur erhitzt, um seine Kristallstruktur zu verändern.

Anschließend wird es schnell abgekühlt oder abgeschreckt in einem Medium wie Wasser, Öl oder Luft. Diese Geschwindigkeit sorgt dafür, dass die harte, spröde Struktur fixiert wird.

Anlassen

Ein gehärtetes Bauteil ist oft zu spröde für den praktischen Einsatz. Das Anlassen ist ein sekundärer Prozess, der dazu dient, diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Das gehärtete Teil wird auf eine viel niedrigere Temperatur erneut erhitzt und für eine bestimmte Zeit gehalten. Dies baut sorgfältig einige innere Spannungen aus dem Härtungsprozess ab.

Normalisieren

Das Normalisieren wird verwendet, um die Kornstruktur eines Metalls zu verfeinern und seine mechanischen Eigenschaften gleichmäßiger und vorhersehbarer zu machen. Es erzeugt einen konsistenten Grundzustand vor weiterer Härtung oder Bearbeitung.

Der Prozess umfasst das Erhitzen des Materials über seine kritische Temperatur und das anschließende Abkühlen an ruhender Luft, was schneller als Glühen, aber langsamer als Abschrecken ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl er leistungsstark ist, ist ein Muffelofen nicht die Lösung für jedes Szenario. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Chargenverarbeitung vs. Durchlauf

Muffelöfen sind Chargenprozessoren. Sie laden ein oder mehrere Teile, führen den Zyklus durch und entnehmen sie dann wieder.

Sie eignen sich nicht für die kontinuierliche Fertigung im Fließbandstil, bei der Teile ständig durch eine Heizzone bewegt werden. Andere Ofenkonstruktionen, wie Tunnel- oder Bandöfen, erfüllen diesen Zweck.

Größen- und Kapazitätsbeschränkungen

Die meisten Muffelöfen sind für Laborarbeiten oder die Behandlung von kleinen bis mittelgroßen Komponenten ausgelegt.

Die Behandlung sehr großer oder schwerer Industrieteile erfordert massive, eigens entwickelte Industrieöfen, die möglicherweise eine Muffelkonstruktion verwenden oder auch nicht.

Die entscheidende Rolle der Programmierung

Die Hauptursache für Fehler bei der Wärmebehandlung ist oft menschliches Versagen, nicht Geräteversagen. Eine falsche Temperatur, Haltezeit oder Abkühlrate führt zu falschen Materialeigenschaften.

Eine erfolgreiche Wärmebehandlung hängt vollständig von der Programmierung des korrekten thermischen Profils für die spezifische Legierung und das gewünschte Ergebnis ab.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Wärmebehandlungsprozesses wird vollständig von den Endeigenschaften bestimmt, die Ihr Material aufweisen muss.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall weicher zu machen und die Duktilität zu verbessern: Glühen ist der erforderliche Prozess, der ein langsames, kontrolliertes Abkühlen erfordert.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte und Verschleißfestigkeit zu erzielen: Sie verwenden einen Härte- und Abschreckzyklus, der eine schnelle Abkühlung erfordert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Sprödigkeit eines gehärteten Teils zu reduzieren: Das Anlassen ist der notwendige Folgeschritt, der niedrigere, präzise Temperaturen verwendet.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Kornstruktur für einheitliche Eigenschaften zu verfeinern: Das Normalisieren bietet eine konsistente Basis für die weitere Behandlung oder Verwendung.

Letztendlich dient der Muffelofen als das präzise Instrument, das erforderlich ist, um diese metallurgischen Transformationen zuverlässig durchzuführen.

Zusammenfassungstabelle:

| Prozess | Zweck | Schlüsselschritte |

|---|---|---|

| Glühen | Metall erweichen, Spannung abbauen, Duktilität verbessern | Auf spezifische Temperatur erhitzen, halten, langsam im Ofen abkühlen |

| Härten & Abschrecken | Härte und Verschleißfestigkeit erhöhen | Auf kritische Temperatur erhitzen, schnell in Medium abkühlen (abschrecken) |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit bei gehärteten Teilen erhöhen | Auf niedrigere Temperatur erneut erhitzen, für bestimmte Zeit halten |

| Normalisieren | Kornstruktur für gleichmäßige Eigenschaften verfeinern | Über kritische Temperatur erhitzen, an ruhender Luft abkühlen |

Sind Sie bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir hervorragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Labor- und Industrieanwendungen zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialeigenschaften und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen