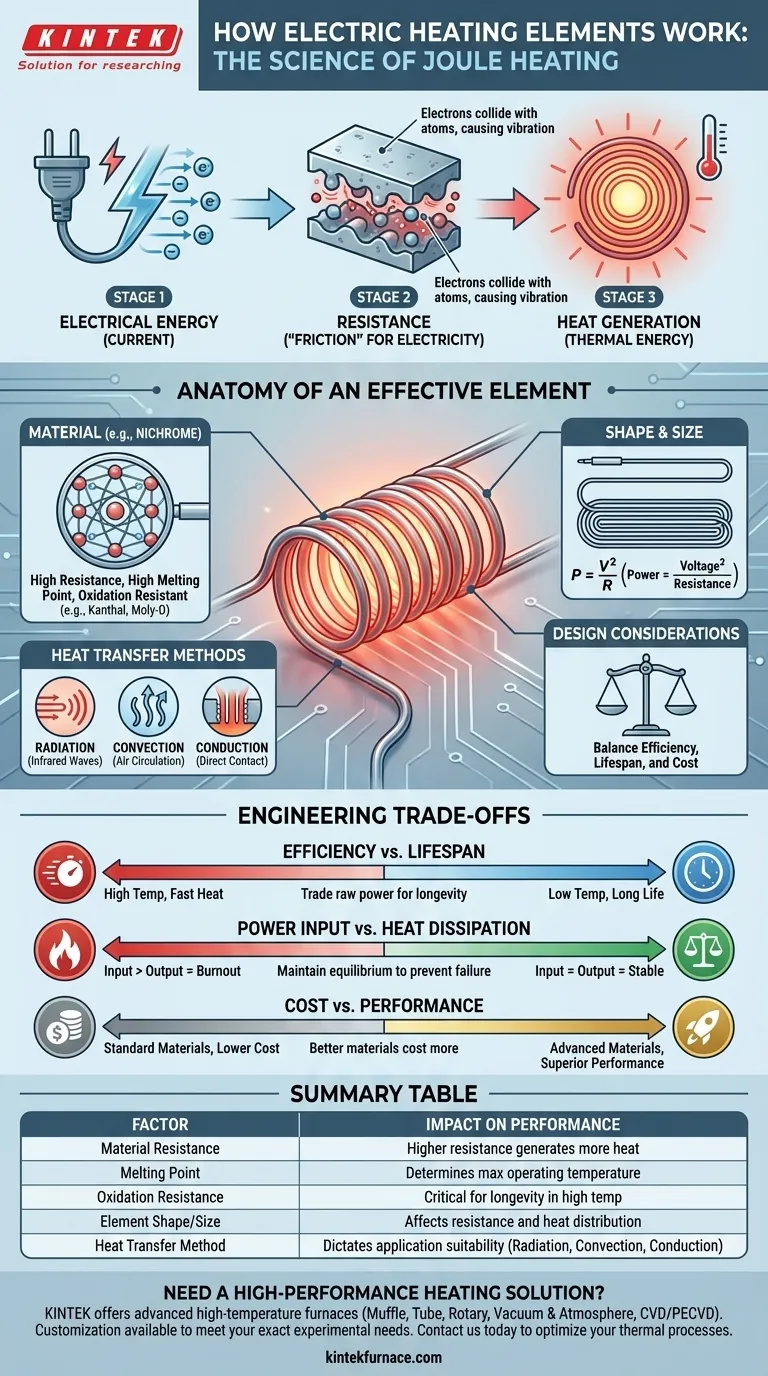

Im Grunde genommen funktioniert ein elektrisches Heizelement, indem es elektrische Energie direkt durch einen Prozess namens Joulesche Wärme in Wärme umwandelt. Dies geschieht, wenn ein elektrischer Strom durch ein Material fließt, das gezielt wegen seines hohen elektrischen Widerstands ausgewählt wurde. Der Widerstand wirkt wie eine Reibung gegen den Strom und zwingt die elektrische Energie, als thermische Energie freigesetzt zu werden.

Die Effektivität eines Heizelements ist kein Zufall; sie ist eine bewusste technische Entscheidung. Der Schlüssel liegt darin, ein Material zu verwenden, das dem Stromfluss aktiv Widerstand leistet, wodurch eine kontrollierte „Reibung“ entsteht, die Wärme erzeugt, und dann seine Form so zu gestalten, dass diese Wärme effektiv verwaltet und abgestrahlt wird.

Das Grundprinzip: Joulesche Wärme

Die Wissenschaft hinter jedem Elektroherd, Wassererhitzer und Heizlüfter ist bemerkenswert einfach. Es läuft alles darauf hinaus, zu kontrollieren, wie sich Elektrizität verhält, wenn sie auf ein Hindernis trifft.

Was ist elektrischer Widerstand?

Stellen Sie sich den elektrischen Widerstand als Reibung für Elektrizität vor. Wenn ein Kupferdraht wie eine breite Autobahn für den elektrischen Strom ist, dann ist ein Widerstandsmaterial wie eine enge, holprige Straße.

Die Atome des Materials behindern die fließenden Elektronen. Dieser Widerstand gegen den freien Stromfluss wird als Widerstand bezeichnet.

Von Strom zu Wärme

Wenn Sie einen elektrischen Strom durch ein Material mit hohem Widerstand zwingen, stoßen die fließenden Elektronen ständig mit den Atomen dieses Materials zusammen.

Jeder Zusammenstoß überträgt Energie vom Elektron auf das Atom, wodurch das Atom intensiver zu vibrieren beginnt. Diese verstärkte atomare Schwingung ist das, was wir als Wärme wahrnehmen und messen.

Anatomie eines effektiven Heizelements

Die Konstruktion eines Heizelements ist ein sorgfältiges Gleichgewicht zwischen Materialwissenschaft, elektrischen Prinzipien und Thermodynamik, um zuverlässig Wärme zu erzeugen und abzugeben.

Die entscheidende Rolle des Materials

Die Wahl des Materials ist von größter Bedeutung. Ein ideales Material besitzt einen hohen elektrischen Widerstand, um effizient Wärme zu erzeugen, und einen hohen Schmelzpunkt, um seinen eigenen Betrieb zu überstehen.

Am wichtigsten ist, dass es der Oxidation (Reaktion mit Luft) bei hohen Temperaturen widersteht. Deshalb sind Legierungen wie Nichrom (Nickel-Chrom) so verbreitet; sie bilden eine schützende äußere Schicht aus Chromoxid, die verhindert, dass sie schnell durchbrennen.

Die Bedeutung von Form und Größe

Die physikalischen Abmessungen des Elements werden berechnet, um einen bestimmten Widerstand zu erzielen. Gemäß der Formel P = V²/R (Leistung = Spannung² / Widerstand) bestimmt der Widerstand (R) des Elements direkt, wie viel Leistung (und damit Wärme) es bei einer gegebenen Spannung (V) erzeugt.

Aus diesem Grund sind Heizelemente oft lange, dünne Drähte oder Bänder, da diese Form den Widerstand erhöht. Sie sind häufig aufgewickelt, um eine große Länge auf engem Raum unterzubringen und so die Wärmeerzeugung auf kleiner Fläche zu maximieren.

Übertragung der Wärme

Sobald Wärme erzeugt ist, muss sie dorthin transportiert werden, wo sie benötigt wird. Die primäre Methode ist die Wärmestrahlung, bei der das heiße Element Infrarotenergie abstrahlt, die Objekte direkt erwärmt, ohne sie zu berühren, ähnlich wie die Sonne Ihr Gesicht erwärmt.

Wärme wird auch durch Konvektion (Erwärmung der umgebenden Luft, die dann zirkuliert) und Konduktion (direkter physischer Kontakt) übertragen.

Die Kompromisse verstehen

Die Konstruktion eines Heizelements erfordert Kompromisse. Die Optimierung für eine Eigenschaft bedeutet oft den Verzicht auf eine andere.

Effizienz vs. Lebensdauer

Der Betrieb eines Elements bei sehr hoher Temperatur erzeugt schnell viel Wärme. Hohe Temperaturen beschleunigen jedoch dramatisch den Materialabbau und die Oxidation, was die Betriebsdauer des Elements erheblich verkürzt.

Ein haltbareres Design könnte bei niedrigerer Temperatur arbeiten und rohe Leistung gegen Langlebigkeit eintauschen.

Leistungsaufnahme vs. Wärmeabfuhr

Ein Element kann nur überleben, wenn die erzeugte Wärme im gleichen Maße abgeführt wird. Wenn die Leistungsaufnahme (durch Elektrizität) größer ist als die Wärmeabgabe (durch Strahlung, Konvektion usw.), steigt die Temperatur des Elements unkontrolliert an.

Dieses Ungleichgewicht ist eine Hauptursache für Ausfälle und führt dazu, dass das Element schmilzt oder durchbrennt. Eine ordnungsgemäße Konstruktion stellt sicher, dass dieses Gleichgewicht während des normalen Betriebs aufrechterhalten wird.

Kosten vs. Leistung

Materialien, die extremen Temperaturen und rauen chemischen Umgebungen standhalten können, wie Kanthal (Eisen-Chrom-Aluminium) oder Molybdändisilizid, bieten überlegene Leistung und Lebensdauer. Diese fortschrittlichen Materialien sind jedoch deutlich teurer als Standard-Nichrom.

Die richtige Wahl für Ihr Ziel treffen

Das „beste“ Heizelement hängt vollständig von der spezifischen Anwendung ab. Das Verständnis der Grundprinzipien ermöglicht es Ihnen, sie anhand Ihres Hauptziels zu bewerten.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen liegt: Sie benötigen ein Element, das für eine hohe Leistungsdichte ausgelegt ist, was oft bedeutet, bei einer höheren Temperatur zu arbeiten und eine kürzere Lebensdauer in Kauf zu nehmen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Sie sollten ein Element aus hochwertigen, oxidationsbeständigen Materialien wählen, das weit unter seiner maximalen Temperaturgrenze betrieben wird.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung liegt: Das System erfordert nicht nur ein gut konstruiertes Element, sondern auch einen externen Regelkreis (wie einen Thermostat oder PID-Regler), um die Leistungsaufnahme zu modulieren und eine stabile Temperatur aufrechtzuerhalten.

Indem Sie diese Prinzipien verstehen, können Sie ein einfaches Heizelement von einer Blackbox in eine vorhersagbare und steuerbare technische Komponente verwandeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Leistung |

|---|---|

| Materialwiderstand | Ein höherer Widerstand erzeugt mehr Wärme pro Stromeinheit. |

| Schmelzpunkt | Bestimmt die maximale Betriebstemperatur und die Lebensdauer. |

| Oxidationsbeständigkeit | Entscheidend für die Langlebigkeit in Hochtemperaturanwendungen. |

| Elementform/Größe | Beeinflusst Widerstand, Leistungsabgabe und Wärmeverteilung. |

| Wärmeübertragungsmethode | Strahlung, Konvektion oder Konduktion bestimmen die Eignung für die Anwendung. |

Benötigen Sie eine Hochleistungsheizlösung, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Ob Sie schnelles Aufheizen, langfristige Zuverlässigkeit oder präzise Temperaturregelung benötigen, unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch tiefgreifende Anpassungsfähigkeiten gestützt, um Ihre genauen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

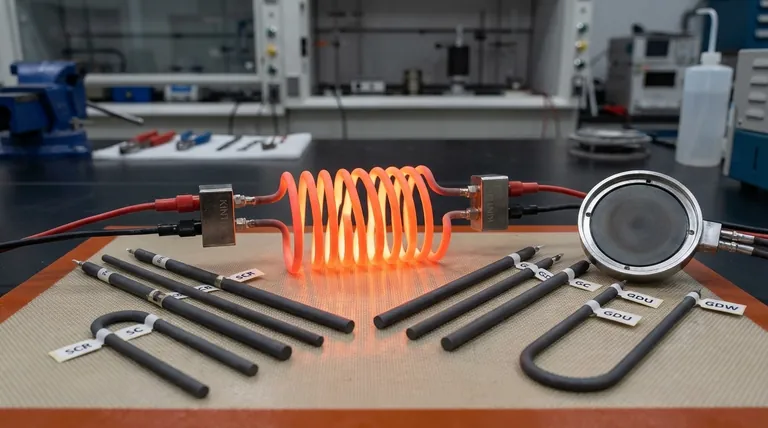

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit