Kurz gesagt, Vakuumlöten ist ein hochreines Materialfügeverfahren, bei dem ein Füllmetall zwischen zwei Bauteilen in einem Vakuumofen geschmolzen wird. Das Vakuum verhindert Oxidation und ermöglicht es dem Füllmetall, durch Kapillarwirkung zu fließen und beim Abkühlen eine außergewöhnlich starke, saubere und gleichmäßige Verbindung zu bilden, ohne die Grundwerkstoffe selbst aufzuschmelzen.

Die entscheidende Erkenntnis ist, dass das Vakuum nicht nur ein zufälliger Teil des Prozesses ist; es ist der ermöglichende Faktor. Durch die Entfernung atmosphärischer Verunreinigungen schafft das Vakuum eine chemisch reine Umgebung, in der das Füllmetall die Grundwerkstoffe perfekt benetzen und binden kann, was zu einer Verbindungsqualität führt, die mit anderen Methoden oft unerreichbar ist.

Das Grundprinzip: Fügen ohne Schmelzen

Das Vakuumlöten basiert auf einem einfachen, aber eleganten Prinzip: Sie können zwei Teile miteinander verbinden, ohne sie zu schmelzen. Dies wird durch die Zugabe eines dritten Materials – des Lotes – erreicht, das einen niedrigeren Schmelzpunkt hat.

Die Rolle des Lötmittels

Der gesamte Prozess hängt vom Lötmittel ab. Dieses Material, oft eine Legierung in Form einer Paste, Folie oder Draht, wird so ausgewählt, dass sein Schmelzpunkt (Liquidustemperatur) niedriger ist als der der zu fügenden Bauteile.

Wenn die Baugruppe erhitzt wird, schmilzt nur das Lot, während die Grundwerkstoffe in ihrem festen Zustand verbleiben.

Kapillarwirkung: Die treibende Kraft

Sobald das Lot geschmolzen ist, wird es durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den beiden Bauteilen gezogen. Dies ist dieselbe Kraft, die Wasser in einem engen Röhrchen nach oben zieht.

Damit dies effektiv funktioniert, müssen die Teile mit einem sehr kleinen, kontrollierten Abstand dazwischen konstruiert sein. Das Lot fließt in diesen Spalt und benetzt die zu fügenden Oberflächen vollständig.

Die entscheidende Rolle des Vakuums

Die Durchführung dieses Prozesses in einem Vakuumofen unterscheidet ihn von anderen Lötverfahren. Das Vakuum, typischerweise eine Umgebung mit sehr niedrigem Druck, entfernt Sauerstoff und andere reaktive Gase.

Dies verhindert die Bildung von Oxiden auf der Oberfläche der Metallteile während des Erhitzens. Oxide wirken als Barriere und verhindern, dass das Füllmetall ordnungsgemäß an das Grundmaterial bindet und eine schwache, unzuverlässige Verbindung entsteht.

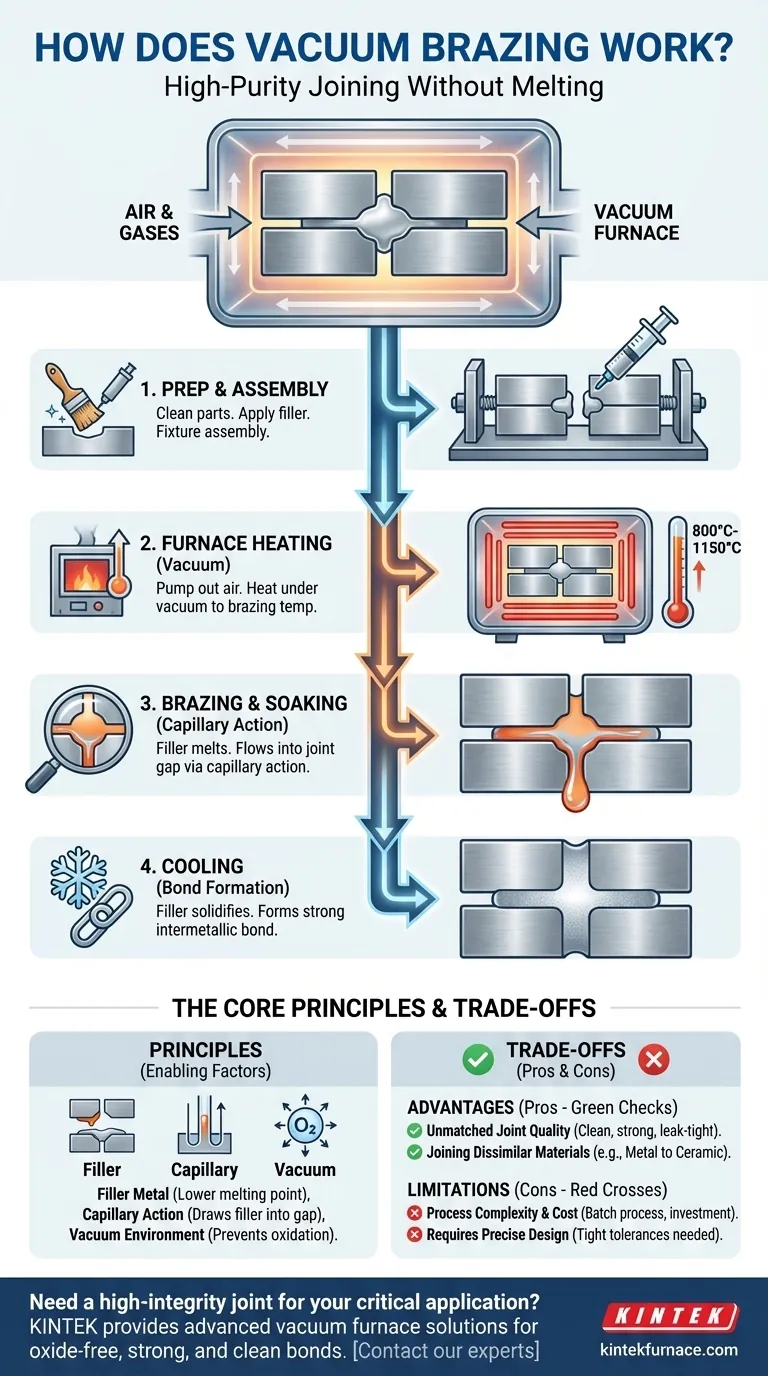

Der schrittweise Vakuumlötprozess

Der Prozess ist ein sorgfältig kontrollierter thermischer Zyklus, der in einem speziellen Vakuumofen durchgeführt wird, der Temperaturen über 1200 °C erreichen kann.

Schritt 1: Vorbereitung und Montage

Die zu fügenden Komponenten müssen sorgfältig gereinigt werden, um Öle, Schmutz oder andere Verunreinigungen zu entfernen. Das Lötmittel wird dann auf den Fügebereich aufgetragen, und die Teile werden vorsichtig montiert und mit Vorrichtungen in Position gehalten.

Schritt 2: Der Ofenzyklus – Erhitzen

Die Baugruppe wird in den Vakuumofen geladen. Die Luft wird abgepumpt, um das erforderliche Vakuumniveau zu erzeugen, und der Ofen beginnt dann, die Komponenten zu erhitzen.

Die Temperatur wird kontrolliert auf die festgelegte Löttemperatur erhöht, die immer über dem Schmelzpunkt des Lotes, aber unter dem Schmelzpunkt der Grundwerkstoffe liegt. Diese liegt typischerweise zwischen 800 °C und 1150 °C.

Schritt 3: Der Ofenzyklus – Löten und Halten (Soaking)

Nach Erreichen der Temperatur wird die Baugruppe für kurze Zeit „gehalten“ (Soaking), oft etwa 10 Minuten. Während dieser Zeit wird das Lötmittel vollständig geschmolzen und fließt durch Kapillarwirkung, um die Verbindung vollständig auszufüllen.

Schritt 4: Der Ofenzyklus – Abkühlen

Nach dem Halten wird die Baugruppe langsam und gleichmäßig abgekühlt. Wenn die Temperatur unter den Verfestigungspunkt des Lötmittels (Solidustemperatur) fällt, gefriert das Lot und bildet eine starke, dauerhafte intermetallische Bindung zwischen den Komponenten.

Die Abwägungen verstehen

Obwohl das Vakuumlöten ein leistungsfähiges Verfahren ist, handelt es sich um eine spezialisierte Technik mit deutlichen Vorteilen und Einschränkungen.

Hauptvorteil: Unübertroffene Verbindungsqualität

Der Hauptvorteil ist die Herstellung einer extrem sauberen, starken und dichten Verbindung. Das Fehlen von Oxiden und Flussmittelverunreinigungen führt zu einer Verbindung mit überlegener struktureller Integrität und einem sauberen, hellen Finish, das keine Nachbehandlung erfordert.

Hauptvorteil: Fügen ungleicher Materialien

Da die Grundwerkstoffe nicht geschmolzen werden, ist das Vakuumlöten außergewöhnlich effektiv beim Fügen von Materialien, die nicht miteinander verschweißt werden können. Dazu gehört das Fügen von Metallen mit Keramiken (z. B. Stahl mit Keramik) oder das Verbinden sehr unterschiedlicher Metalle.

Einschränkung: Prozesskomplexität und Kosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Der Prozess ist außerdem inhärent ein Chargenprozess, der im Vergleich zu kontinuierlichen Prozessen wie dem automatisierten Schweißen, insbesondere bei der Hochvolumenproduktion, langsamer und pro Teil kostspieliger sein kann.

Einschränkung: Erfordert präzises Design

Die Abhängigkeit von der Kapillarwirkung bedeutet, dass der Spalt oder „Abstand“ zwischen den zu fügenden Teilen entscheidend ist. Er muss mit engen Toleranzen konstruiert und gefertigt werden, um sicherzustellen, dass das Lötmittel richtig fließt und die gesamte Verbindung ausfüllt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Vakuumlöten eingesetzt werden soll, hängt vollständig von den Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsintegrität und Sauberkeit liegt: Für Anwendungen wie medizinische Implantate, Luft- und Raumfahrtkomponenten oder Ultrahochvakuumgeräte sind die oxidfreien, hochreinen Verbindungen, die durch Vakuumlöten entstehen, oft eine Notwendigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Fügen ungleicher Materialien liegt: Wenn Sie eine starke, zuverlässige Verbindung zwischen Materialien wie Metall und Keramik herstellen müssen, ist das Vakuumlöten eine der effektivsten verfügbaren Methoden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Fügen für Standardanwendungen liegt: Für allgemeine Fertigungsaufgaben, bei denen höchste Sauberkeit nicht entscheidend ist, ist herkömmliches Schweißen oder Fackellöten in der Regel eine wirtschaftlichere und schnellere Wahl.

Letztendlich ist das Vakuumlöten die definitive Lösung, wenn die Festigkeit, Reinheit und Präzision der Verbindung nicht verhandelbar sind.

Zusammenfassungstabelle:

| Aspekt | Vakuumlöten | Alternative Methoden |

|---|---|---|

| Verbindungsreinheit | Oxidfrei, kein Flussmittel, helles Finish | Kann eine Nachbehandlung erfordern |

| Materialverträglichkeit | Ausgezeichnet für ungleiche Materialien (z. B. Metall zu Keramik) | Eingeschränkt durch Schweißbarkeit |

| Prozessgeschwindigkeit & Kosten | Chargenprozess, höhere Kosten pro Teil | Oft schneller und kostengünstiger für hohe Stückzahlen |

| Verbindungsfestigkeit | Außergewöhnlich starke, gleichmäßige intermetallische Bindung | Variabel; kann schwächer sein oder Inkonsistenzen aufweisen |

Benötigen Sie eine hochintegre Verbindung für Ihre kritische Anwendung?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere interne Fertigung, um fortschrittliche Vakuumofenlösungen anzubieten. Unsere Expertise stellt sicher, dass Ihr Vakuumlötprozess die oxidfreien, starken und sauberen Verbindungen liefert, die Ihr Projekt erfordert, insbesondere beim Fügen anspruchsvoller Materialien.

Lassen Sie uns besprechen, wie unsere Hochtemperaturöfen und tiefgreifenden Anpassungsfähigkeiten Ihre einzigartigen Anforderungen erfüllen können.

Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung