Im Grunde genommen ist der Vakuumofenkorpus weit mehr als nur ein einfacher Behälter. Er ist ein aktives Umgebungskontrollsystem, das die makellose, luftdichte Vakuumkammer schafft und aufrechterhält, die für den Schmelzprozess unerlässlich ist. Indem er extremen Temperaturen standhält und atmosphärische Kontamination verhindert, ermöglicht der Korpus die Herstellung hochreiner Materialien, die auf andere Weise nicht hergestellt werden könnten.

Der Ofenkorpus erzeugt nicht die Wärme zum Schmelzen, sondern schafft die isolierte, ultrareine Umgebung, die für das effektive Funktionieren des Induktionsheizprozesses erforderlich ist. Sein Hauptbeitrag liegt in der Kontaminationskontrolle und der Umweltstabilität, was der Eckpfeiler der Vakuummetallurgie ist.

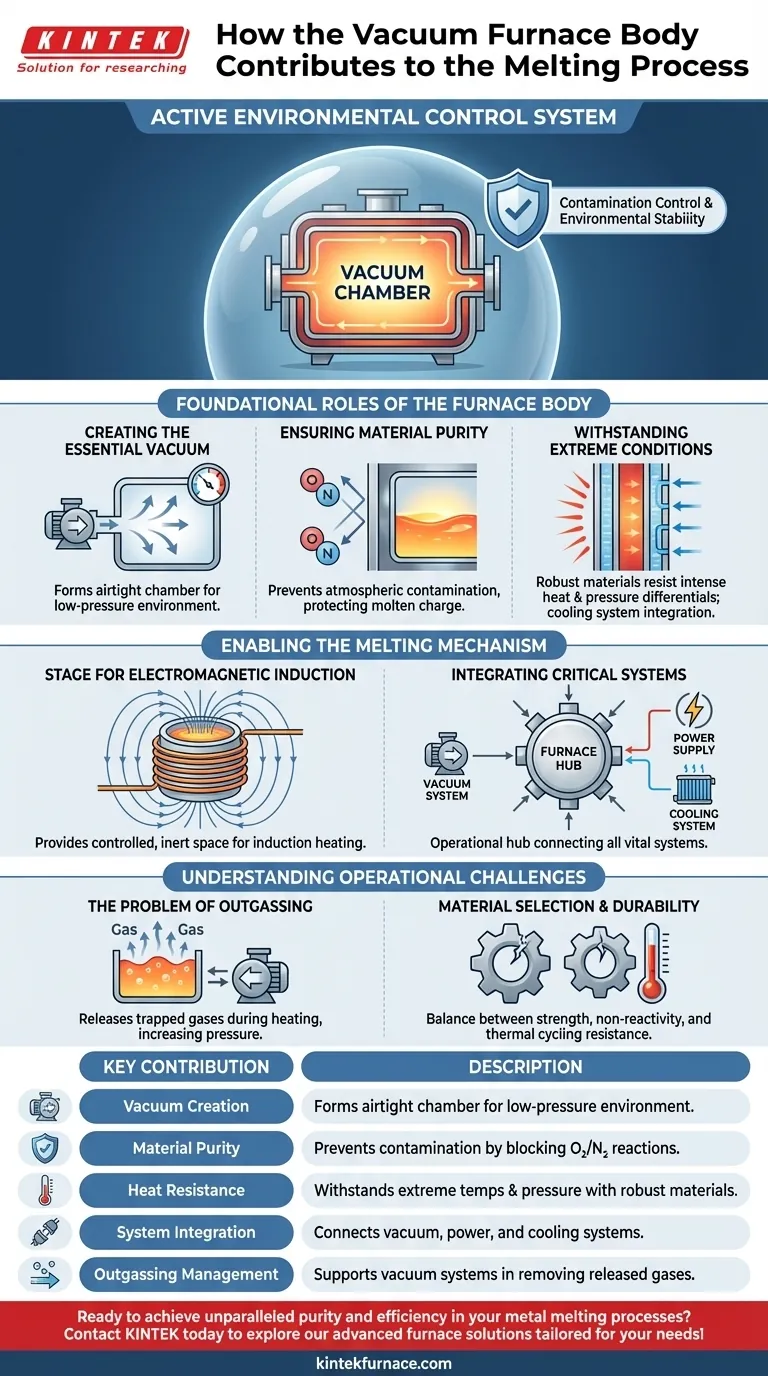

Die grundlegenden Rollen des Ofenkorpus

Der Ofenkorpus dient als physische Grundlage, auf der der gesamte Vakuumschmelzprozess aufgebaut ist. Sein Design wirkt sich direkt auf die Qualität des Endprodukts aus.

Schaffung des wesentlichen Vakuums

Die grundlegendste Rolle des Ofenkorpus besteht darin, eine luftdichte Kammer zu bilden. Dieses abgedichtete Gehäuse ermöglicht es dem angeschlossenen Vakuumsystem, Luft und andere Gase abzusaugen und so die für den Prozess charakteristische Niederdruckumgebung zu erzeugen.

Ohne einen perfekt abgedichteten Korpus kann kein ausreichendes Vakuum erreicht oder aufrechterhalten werden.

Gewährleistung der Materialreinheit

Diese Vakuumumgebung ist entscheidend für die Verhinderung atmosphärischer Kontamination. Elemente wie Sauerstoff und Stickstoff in der Luft können aggressiv mit geschmolzenen Metallen reagieren und Oxide und Nitride bilden, welche die Materialintegrität beeinträchtigen.

Der Ofenkorpus wirkt als Barriere, die die Schmelzcharge vor diesen unerwünschten Reaktionen schützt und die Herstellung sauberer, hochreiner Legierungen gewährleistet.

Widerstandsfähigkeit gegen extreme Bedingungen

Der Korpus besteht aus robusten, hocherhitzungsbeständigen Materialien wie Edelstahl. Er muss der intensiven Hitze, die von der Schmelze abstrahlt, und dem immensen Druckunterschied zwischen dem inneren Vakuum und der äußeren Atmosphäre standhalten.

Darüber hinaus sind Ofenkorpusse oft mit einem Kühlsystem, typischerweise Wassermänteln, ausgestattet, um ihre Temperatur zu regulieren und strukturelles Versagen bei längeren Hochtemperaturbetrieben zu verhindern.

Wie der Korpus den Schmelzmechanismus ermöglicht

Obwohl der Ofenkorpus nicht die Wärmequelle ist, ist er die Bühne, auf der das Schmelzen stattfindet, und die Nabe, die alle kritischen Systeme verbindet.

Eine Bühne für die elektromagnetische Induktion

Das eigentliche Schmelzen erfolgt durch elektromagnetische Induktion, bei der ein starker Wechselstrom in einer Spule ein Magnetfeld erzeugt. Dieses Feld induziert Wirbelströme in der metallischen Ladung, und der elektrische Widerstand des Materials erzeugt intensive Wärme, wodurch es schmilzt.

Der Ofenkorpus bietet den kontrollierten, inerten Raum, in dem dies geschehen kann, ohne dass das Metall mit der Außenluft reagiert.

Integration mit kritischen Systemen

Der Korpus ist die zentrale Struktur, die die verschiedenen Komponenten des Ofens vereint. Er verfügt über Anschlüsse für das Vakuumsystem, isolierte Durchführungen für die Stromversorgung, die die Induktionsspule mit Energie versorgt, sowie Anschlüsse für das Kühlsystem.

Diese Integration macht den Korpus zur Betriebszentrale des Ofens, der jedes für einen erfolgreichen Schmelzvorgang erforderliche System physisch verbindet.

Verständnis der betrieblichen Herausforderungen

Die Rolle des Ofenkorpus ist nicht ohne Schwierigkeiten. Sein Design muss inhärente physikalische Herausforderungen berücksichtigen, die während des Betriebs auftreten.

Das Problem des Entgasens (Outgassing)

Während des Erhitzungszyklus setzen die zu schmelzenden Rohmaterialien und sogar die internen Ofenkomponenten selbst eingeschlossene Gase in einem Prozess frei, der als Entgasung (Outgassing) bezeichnet wird.

Dieses Phänomen wirkt dem Vakuumsystem entgegen und erhöht den Druck im Inneren der Kammer. Ein Hochleistungs-Vakuumsystem, kombiniert mit einem korrekt abgedichteten Korpus, ist unerlässlich, um diese Gase abzupumpen und das gewünschte Vakuumniveau aufrechtzuerhalten.

Materialauswahl und Haltbarkeit

Die Materialwahl für den Ofenkorpus, wie z. B. Edelstahl, beinhaltet kritische Kompromisse. Das Material muss stark genug sein, um dem Vakuumdruck standzuhalten, nicht reaktiv mit dem Prozess und fähig, konstanten thermischen Zyklen standzuhalten, ohne sich zu verziehen oder zu reißen.

Dieses Gleichgewicht zwischen Leistung, Kosten und betrieblicher Lebensdauer ist ein wichtiger Gesichtspunkt bei der Ofenauslegung und -wartung.

Anwendung auf Ihr Ziel

Das Verständnis der Funktion des Ofenkorpus hilft Ihnen, verschiedene Aspekte des Vakuumschmelzprozesses basierend auf Ihrem Ziel zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner reaktiver Legierungen liegt (wie Titan oder Superlegierungen): Die Fähigkeit des Ofenkorpus, ein tiefes, kontaminationsfreies Vakuum aufrechtzuerhalten, ist seine wichtigste Funktion.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Konsistenz liegt: Die nahtlose Integration des Korpus in die Kühl- und Vakuumsysteme ist der Schlüssel zur Erzielung stabiler, wiederholbarer Schmelzzyklen.

- Wenn Ihr Hauptaugenmerk auf Gerätelebensdauer und Wartung liegt: Die Konstruktionsmaterialien und das Design des Ofenkorpus bestimmen direkt seine Beständigkeit gegen thermische Belastung und seine gesamte Betriebsdauer.

Letztendlich ist die Betrachtung des Ofenkorpus als Grundlage der Umweltkontrolle der Schlüssel zur Beherrschung des Vakuumschmelzprozesses.

Zusammenfassungstabelle:

| Wichtigster Beitrag | Beschreibung |

|---|---|

| Vakuumerzeugung | Bildet eine luftdichte Kammer für eine Niederdruckumgebung, die für das Schmelzen unerlässlich ist. |

| Materialreinheit | Verhindert atmosphärische Kontamination durch Blockieren von Sauerstoff- und Stickstoffreaktionen. |

| Hitzebeständigkeit | Hält extremen Temperaturen und Druckunterschieden mit robusten Materialien stand. |

| Systemintegration | Verbindet Vakuum-, Stromversorgungs- und Kühlsysteme für einen effizienten Betrieb. |

| Entgasungsmanagement | Unterstützt Vakuumsysteme bei der Entfernung von während des Erhitzens freigesetzter Gase zur Stabilität. |

Bereit, beispiellose Reinheit und Effizienz in Ihren Metallschmelzprozessen zu erreichen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die für verschiedene Labore maßgeschneidert sind. Mit unserer herausragenden F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleisten dabei Kontaminationskontrolle, Haltbarkeit und nahtlose Systemintegration. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Expertise Ihre Produktionsziele steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter