Kurz gesagt, das Temperaturregelsystem eines Drehrohrofens arbeitet als kontinuierlicher Rückkopplungskreislauf. Ein Sensor, typischerweise ein Thermoelement, misst die Innentemperatur und wandelt sie in ein elektrisches Signal um. Dieses Signal wird an einen digitalen Regler gesendet, der die tatsächliche Temperatur mit Ihrem gewünschten Sollwert vergleicht und die an die Heizelemente gesendete Leistung präzise anpasst, um jede Abweichung zu eliminieren.

Die Kernfunktion des Temperaturregelsystems besteht nicht nur darin, den Ofen zu heizen, sondern ein präzises thermisches Programm auszuführen. Dies erreicht es durch die ständige Messung der Kammertemperatur, den Vergleich mit einem Zielwert und die Vornahme von Echtzeit-Leistungsanpassungen, um sicherzustellen, dass das Material im Inneren mit außergewöhnlicher Stabilität und Genauigkeit verarbeitet wird.

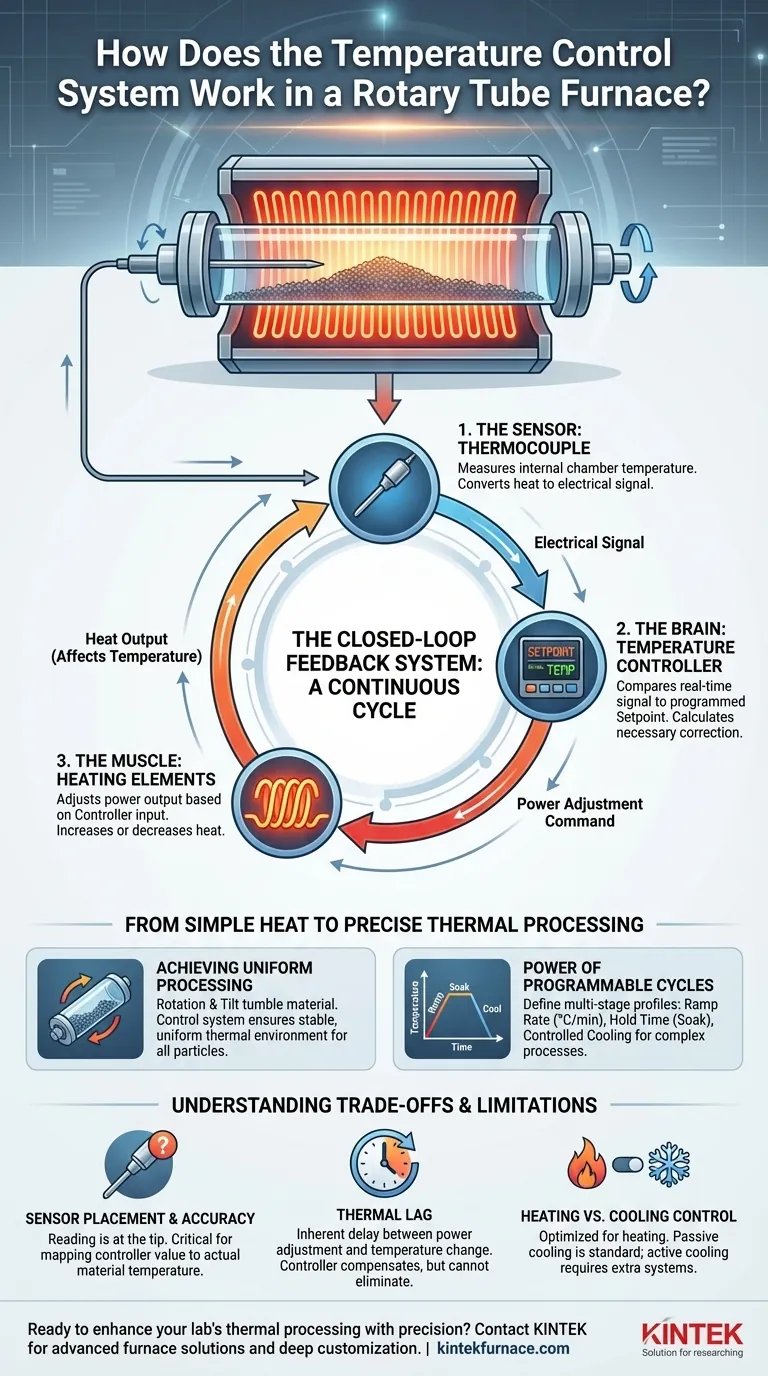

Der Aufbau der Temperaturregelung: Ein geschlossenes Regelkreissystem

Im Kern ist das System ein klassisches Beispiel für eine geschlossene Rückkopplungsregelung. Es besteht aus drei Hauptkomponenten, die in einem kontinuierlichen, selbstkorrigierenden Zyklus zusammenarbeiten, um thermische Stabilität aufrechtzuerhalten.

Der Sensor: Die Rolle des Thermoelements

Der Prozess beginnt mit dem Thermoelement. Dieser robuste Sensor wird in die Ofenkammer eingesetzt, um eine genaue Ablesung der Betriebstemperatur zu erhalten.

Es funktioniert nach einem einfachen Prinzip: Wenn zwei unähnliche Metalle, die an einem Ende miteinander verbunden sind, erhitzt werden, erzeugen sie eine kleine, messbare Spannung. Diese Spannung ändert sich vorhersagbar mit der Temperatur, sodass sie in eine präzise Temperaturanzeige umgewandelt werden kann.

Das Gehirn: Der Temperaturregler

Das elektrische Signal des Thermoelements wird an den Temperaturregler gesendet, der als Gehirn des Betriebs fungiert.

Dieses digitale Gerät erfüllt eine entscheidende Aufgabe: Es vergleicht ständig die Echtzeit-Temperaturanzeige vom Thermoelement mit der von Ihnen programmierten Solltemperatur.

Der Muskel: Die Heizelemente

Basierend auf dem Vergleich berechnet der Regler die notwendige Korrektur und passt die Leistungsabgabe an die elektrischen Heizelemente an, die den Ofen auskleiden.

Ist der Ofen zu kühl, erhöht der Regler die Leistung. Ist er zu heiß, verringert oder unterbricht er die Leistung. Diese ständige Modulation ermöglicht es dem System, eine Temperatur mit bemerkenswerter Präzision zu halten.

Der Rückkopplungskreislauf in Aktion

Diese drei Komponenten bilden einen Kreislauf: Die Heizelemente erzeugen Wärme, das Thermoelement misst das Ergebnis und der Regler nimmt Anpassungen vor. Dieser Messen-Vergleichen-Korrigieren-Zyklus läuft kontinuierlich ab und nimmt Dutzende oder sogar Hunderte von Anpassungen pro Minute vor, um die Temperatur auf dem Sollwert zu halten.

Von einfacher Wärme zu präziser thermischer Verarbeitung

Das Verständnis des Regelkreises ist nur die halbe Miete. Der wahre Wert eines modernen Systems liegt darin, wie es eine komplexe und reproduzierbare thermische Verarbeitung ermöglicht, die für Materialwissenschaften und Fertigung von entscheidender Bedeutung ist.

Erreichen einer gleichmäßigen Verarbeitung

Die physikalische Rotation und Neigung des Ofenrohrs stellen sicher, dass Ihr Material rollt und sich vermischt, wodurch alle Partikel gleichmäßig der Wärmequelle ausgesetzt werden.

Das Temperaturregelsystem ergänzt diese mechanische Aktion, indem es eine unglaublich stabile und gleichmäßige thermische Umgebung bietet. Diese Synergie gewährleistet, dass jeder Teil Ihrer Probe genau die gleiche thermische Behandlung erhält.

Die Kraft programmierbarer Zyklen

Moderne Steuerungen sind nicht auf einen einzelnen Sollwert beschränkt. Sie sind programmierbar und ermöglichen es Ihnen, ein mehrstufiges thermisches Profil für Ihren Prozess zu definieren.

Dies beinhaltet typischerweise:

- Aufheizrate: Die Geschwindigkeit, mit der die Temperatur ansteigt (°C/Minute).

- Haltezeit (Einweichen): Die Dauer, für die der Ofen auf einer bestimmten Temperatur bleibt.

- Abkühlphase: Gesteuerte oder natürliche Abkühlphasen.

Diese Programmierbarkeit ist unerlässlich für Prozesse wie Glühen, Kalzinieren oder komplexe chemische Synthesen, die präzise Temperaturänderungen über die Zeit erfordern.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochwirksam, wird dieses System von physikalischen Realitäten bestimmt, die wichtig zu verstehen sind, um perfekte Ergebnisse zu erzielen.

Sensorplatzierung und Genauigkeit

Der Regler kennt die Temperatur nur an der Spitze des Thermoelements. Seine Platzierung ist entscheidend. Eine Ablesung in der Nähe des Heizelements unterscheidet sich von einer in der Mitte des Rohrs. Deshalb ist es entscheidend, das spezifische thermische Profil Ihres Ofens zu verstehen, um die Anzeige des Reglers der tatsächlichen Temperatur Ihres Materials zuzuordnen.

Der Einfluss der thermischen Verzögerung

Es gibt eine inhärente Verzögerung, oder thermische Trägheit, zwischen der Leistungsanpassung durch den Regler und der Temperaturänderung des Materials im Ofen. Der Regelalgorithmus (oft ein PID-Regler) ist darauf ausgelegt, diese Verzögerung zu antizipieren und zu kompensieren, kann sie aber nicht vollständig eliminieren. Schnelle Aufheizraten können aus diesem Grund manchmal zu Temperaturüberschwingen führen.

Heiz- vs. Kühlregelung

Diese Systeme sind für die Heizungsregelung optimiert. Obwohl Sie Kühlstufen programmieren können, kühlen die meisten Standardöfen passiv ab, indem sie einfach die Stromversorgung unterbrechen. Um eine spezifische, schnelle Abkühlrate zu erreichen, ist ein separates, aktives Kühlsystem (z. B. Zwangsluft oder Wassermäntel) erforderlich, was die Komplexität erhöht.

Anwendung auf Ihren Prozess

Ihr spezifisches Ziel bestimmt, wie Sie das Temperaturregelsystem einsetzen sollten.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Trocknen oder Entbindern liegt: Eine einfache, einzelne Sollwertvorgabe mit einer angemessenen Haltezeit ist in der Regel ausreichend.

- Wenn Ihr Hauptaugenmerk auf komplexer Materialsynthese oder Kristallwachstum liegt: Sie müssen einen programmierbaren Regler nutzen, um präzise Aufheizraten und mehrere Haltestufen zu definieren.

- Wenn Ihr Hauptaugenmerk auf hochpräzisem Glühen oder der Qualitätskontrolle liegt: Achten Sie genau auf die Kalibrierung und Platzierung des Thermoelements und erwägen Sie die Durchführung von Profiläufen, um die genaue Beziehung zwischen dem Sollwert und der Materialtemperatur zu verstehen.

Letztendlich verwandelt die Beherrschung des Temperaturregelsystems den Ofen von einem einfachen Heizgerät in ein Präzisionsinstrument für die Materialbearbeitung.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Thermoelement | Misst die Temperatur im Ofen | Wandelt Wärme in elektrisches Signal für Genauigkeit um |

| Temperaturregler | Vergleicht tatsächliche und Soll-Temperatur | Digital, programmierbar für mehrstufige Profile |

| Heizelemente | Passt die Leistung basierend auf der Reglereingabe an | Ermöglicht präzise Temperaturmodulation |

| Rückkopplungskreislauf | Misst, vergleicht und korrigiert kontinuierlich | Gewährleistet thermische Stabilität und Gleichmäßigkeit |

Bereit, die thermische Verarbeitung Ihres Labors mit Präzision zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Ergebnisse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit