Um ein Zusammenfallen unter Vakuum zu verhindern, stützt sich eine Ofenretorte auf spezifische konstruktive Ingenieurprinzipien, um der immensen Quetschkraft des äußeren atmosphärischen Drucks standzuhalten. Die Retorte wird nicht „eingesaugt“, sondern von allen Seiten komprimiert. Das Design wirkt dieser Kraft durch Verstärkung entgegen, typischerweise durch die Verwendung von Wellungen oder externen Stützringen, um die Steifigkeit zu erhöhen und ein Ausbauchen der Wände zu verhindern.

Ein Vakuum zieht nicht; die Atmosphäre drückt. Die technische Herausforderung bei einer Vakuumretorte besteht nicht darin, nichts zu halten, sondern dem zerquetschenden Gewicht der Luft außerhalb standzuhalten – einer Kraft von fast 15 Pfund auf jedem Quadratzoll ihrer Oberfläche, insbesondere wenn das Material der Retorte durch extreme Hitze geschwächt ist.

Die Physik des Vakuumkollapses

Es ist keine Saugleistung, sondern Kompression

Ein verbreitetes Missverständnis ist, dass ein Vakuum eine nach innen ziehende Kraft erzeugt. In Wirklichkeit ist ein Vakuum ein Raum mit sehr geringem Druck und geringer Dichte.

Die „kollabierende“ Kraft ist der Druck der Atmosphäre außerhalb der Retorte – ungefähr 14,7 Pfund pro Quadratzoll (psi) oder über 10.000 kg pro Quadratmeter auf Meereshöhe –, der von außen auf die Wände drückt.

Die Kraft ist enorm

Dieser atmosphärische Druck ist unaufhörlich und gleichmäßig auf die gesamte Oberfläche der Retorte ausgeübt. Bei einer mittelgroßen Retorte kann die gesamte Druckkraft leicht dem Gewicht mehrerer Autos entsprechen.

Der verstärkende Effekt der Hitze

Diese strukturelle Herausforderung wird durch die hohen Betriebstemperaturen eines Ofens noch verstärkt. Metalle verlieren bei Erwärmung einen erheblichen Teil ihrer mechanischen Festigkeit und Steifigkeit, was sie anfälliger für Verformung, Kriechen und Ausbeulen unter dieser konstanten externen Last macht.

Technische Lösungen für die Integrität der Retorte

Um diesen Kräften entgegenzuwirken, sind Retorten keine einfachen Zylinder. Sie weisen spezifische Designmerkmale auf, um ihre strukturelle Steifigkeit zu verbessern.

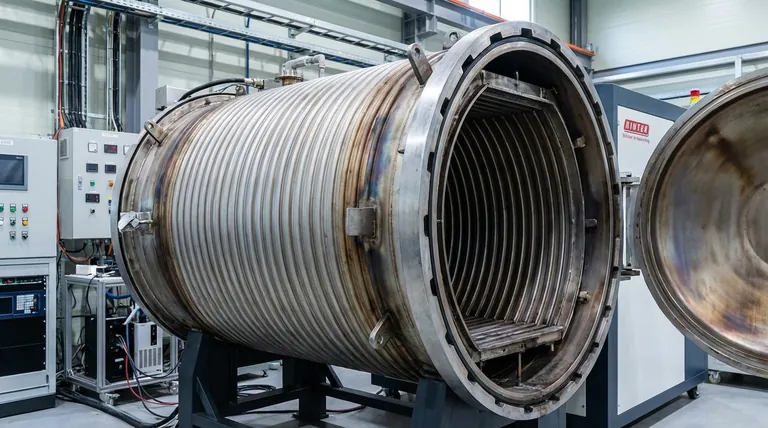

Wellung: Das „Akkordeon“-Prinzip

Viele Retorten weisen gewellte oder „akkordeonartige“ Wände auf. Dieses scheinbar einfache Design erhöht die Steifigkeit der Retorte und den Widerstand gegen Ausbauchen dramatisch, ohne ihre Wandstärke oder ihr Gewicht wesentlich zu erhöhen.

Die Falten unterteilen große, flache Oberflächen, die von Natur aus schwach gegenüber gleichmäßigen Druckbelastungen sind, und verteilen die Spannung viel effektiver.

Externe Verstärkungsringe

Eine weitere gängige Methode ist das Verschweißen von robusten Ringen oder „Versteifungen“ in regelmäßigen Abständen an der Außenseite der Retorte.

Diese Ringe wirken wie die Reifen eines Holzfasses. Sie bieten eine starre Abstützung und verhindern, dass sich die zylindrischen Wände nach innen zu einer ovalen Form verformen, was der erste Schritt zu einem katastrophalen Ausbeulversagen ist.

Erhöhte Wandstärke

Die direkteste Lösung besteht darin, einfach eine dickere Metallplatte für die Retortenwand zu verwenden. Obwohl dies wirksam ist, hat dieser Ansatz erhebliche Nachteile, was ihn zu einer Lösung der letzten Möglichkeit oder einer Lösung macht, die in Verbindung mit anderen Methoden eingesetzt wird.

Die Abwägungen verstehen

Die Wahl des Retortendesigns ist ein Abwägen konkurrierender technischer Prioritäten. Es gibt keine einzige „beste“ Lösung, sondern nur diejenige, die für eine bestimmte Anwendung am besten geeignet ist.

Festigkeit vs. thermische Leistung

Eine dickere oder stärker verstärkte Retorte ist fester, hat aber auch eine größere thermische Masse. Das bedeutet, dass sie mehr Energie und Zeit zum Aufheizen und Abkühlen benötigt, was die Gesamteffizienz des Ofens und die Zykluszeit reduziert.

Verstärkungsringe vs. Temperaturhomogenität

Externe Verstärkungsringe können als Kühlkörper wirken und kühlere Stellen an der Retortenwand erzeugen. Dies kann die Temperaturhomogenität der Prozesszone im Inneren negativ beeinflussen, was für viele Wärmebehandlungsanwendungen ein kritischer Faktor ist.

Wellungen vs. nutzbarer Raum

Obwohl strukturell effizient, reduzieren Wellungen den glatten, nutzbaren Innendurchmesser der Retorte geringfügig. Sie können auch die Reinigung erschweren und bei bestimmten Prozessen Verunreinigungen einschließen.

Die richtige Wahl für Ihre Anwendung treffen

Das optimale Retortendesign hängt vollständig von Ihren primären Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf schnellen thermischen Zyklen und Effizienz liegt: Eine leichtere, gewellte Retorte ist oft die überlegene Wahl, da ihre geringere thermische Masse schnellere Heiz- und Kühlvorgänge ermöglicht.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für große, schwere Lasten liegt: Eine dickwandige Retorte in Kombination mit externen Verstärkungsringen bietet das höchste Maß an struktureller Integrität.

- Wenn Ihr Hauptaugenmerk auf absoluter Temperaturhomogenität liegt: Eine glattwandige Retorte mit sorgfältig konstruierter Verstärkung kann notwendig sein, wobei die Abstriche bei Wandstärke und thermischer Masse in Kauf genommen werden.

Indem Sie diese grundlegenden Designprinzipien verstehen, können Sie eine Ofenretorte auswählen, die nicht nur grundlegend sicher ist, sondern auch für Ihre spezifischen Leistungs- und Prozessziele optimiert ist.

Zusammenfassungstabelle:

| Designmerkmal | Zweck | Hauptvorteil |

|---|---|---|

| Gewellte Wände | Steifigkeit erhöhen und Ausbauchen verhindern | Leicht, effizient für schnelle thermische Zyklen |

| Externe Verstärkungsringe | Zur Verformungsbeständigkeit zusätzliche Stütze bieten | Hohe Haltbarkeit für schwere Lasten |

| Erhöhte Wandstärke | Strukturelle Festigkeit verbessern | Maximale Integrität, aber höhere thermische Masse |

Optimieren Sie Ihre Ofenretorte für überlegene Leistung und Sicherheit! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie schnelle thermische Zyklen, maximale Haltbarkeit oder präzise Temperaturregelung benötigen, wir können eine Retorte entwerfen, die Ihren Bedürfnissen entspricht. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität