Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) verwandelt sich ein Reaktionsgas durch einen mehrstufigen, von Plasmaenergie angetriebenen Prozess in einen festen Film. Anstatt sich ausschließlich auf hohe Hitze zu verlassen, versetzt ein elektrisches Feld das Gas in einen Plasmazustand, wodurch stabile Gasmoleküle in hochreaktive Fragmente zerlegt werden. Diese Fragmente bewegen sich dann zur Substratoberfläche, wo sie chemisch reagieren und sich verbinden, um einen festen, dünnen Film zu bilden.

Das Kernprinzip der PECVD ist die Nutzung der Energie eines Plasmas – eines ionisierten Gases –, um chemische Reaktionen bei einer viel niedrigeren Temperatur auszulösen, als dies bei konventionellen Methoden erforderlich wäre. Dies ermöglicht die Abscheidung hochwertiger Filme auf Substraten, die hohen Temperaturen nicht standhalten.

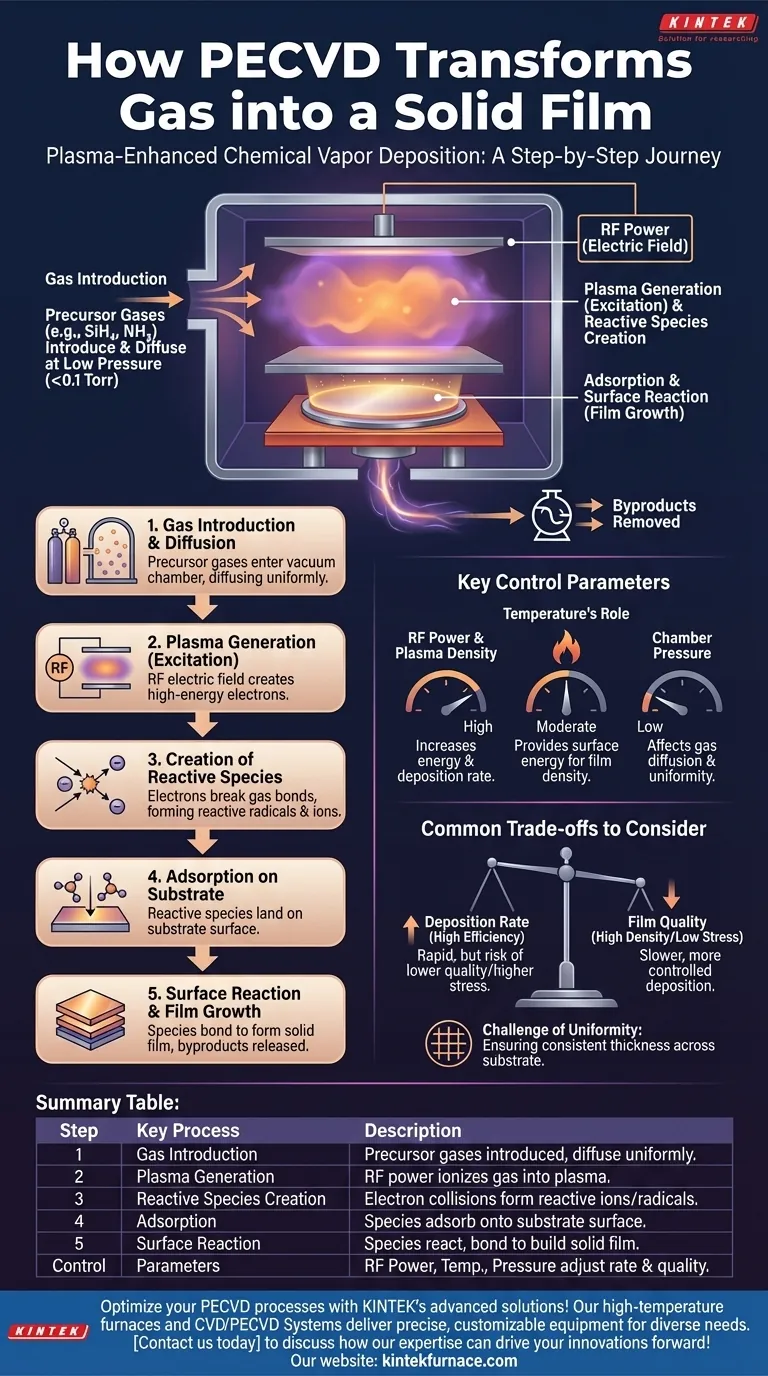

Der Weg vom Gas zum Feststoff: Eine Schritt-für-Schritt-Analyse

Die Transformation von einem frei fließenden Gas zu einem präzise entwickelten festen Film ist kein einzelnes Ereignis, sondern eine Abfolge sorgfältig kontrollierter physikalischer und chemischer Schritte.

Schritt 1: Gaseinführung und Diffusion

Der Prozess beginnt mit der Einführung spezifischer Precursorgase wie Silan (SiH₄) und Ammoniak (NH₃) in eine Vakuumkammer. Diese Gase sind die Ausgangsmaterialien für den späteren Film.

Die Kammer wird auf einem sehr niedrigen Druck (typischerweise unter 0,1 Torr) gehalten, damit die Gasmoleküle frei und gleichmäßig zum Substrat, oft einem Siliziumwafer, diffundieren können.

Schritt 2: Plasmaerzeugung (Die "Anregung")

Ein elektrisches Feld, typischerweise erzeugt durch eine Hochfrequenz (HF)-Stromversorgung, wird über Elektroden innerhalb der Kammer angelegt.

Dieses starke elektrische Feld beschleunigt freie Elektronen in der Kammer und verleiht ihnen hohe kinetische Energie.

Schritt 3: Erzeugung reaktiver Spezies

Diese hochenergetischen Elektronen kollidieren mit den neutralen, stabilen Precursorgasmolekülen. Der Aufprall ist energisch genug, um die chemischen Bindungen der Gasmoleküle zu brechen.

Diese Zersetzung erzeugt eine Mischung aus Elektronen, Ionen und hoch reaktiven Spezies (auch Radikale oder reaktive Gruppen genannt). Diese energetisierte, ionisierte Gasmischung ist das Plasma.

Schritt 4: Adsorption auf dem Substrat

Die neu erzeugten reaktiven Spezies sind chemisch instabil und bestrebt, neue, stabilere Bindungen einzugehen.

Sie diffundieren durch das Plasma und landen auf der Oberfläche des temperaturkontrollierten Substrats, ein Prozess, der als Adsorption bezeichnet wird.

Schritt 5: Oberflächenreaktion und Filmwachstum

Einmal auf der Oberfläche, migrieren die adsorbierten Spezies, interagieren und gehen chemische Reaktionen miteinander ein. In diesem Stadium verbinden sie sich mit dem Substrat und untereinander, wodurch der feste Film Schicht für Schicht aufgebaut wird.

Flüchtige Nebenprodukte dieser Oberflächenreaktionen werden freigesetzt und aus der Kammer gepumpt, wodurch nur der gewünschte feste Film zurückbleibt.

Die wichtigsten Kontrollparameter verstehen

Die endgültigen Eigenschaften des Films – wie Dicke, Dichte, Spannung und Brechungsindex – sind kein Zufall. Sie sind das direkte Ergebnis einer präzisen Kontrolle der Prozessbedingungen.

Die Hebel der Kontrolle

Ingenieure nutzen mehrere Schlüsselparameter als Hebel, um die Eigenschaften des Films anzupassen. Dazu gehören die HF-Leistung, der Kammerdruck, die Gasflussraten, die Gasgemischzusammensetzung und die Substrattemperatur.

HF-Leistung und Plasmadichte

Eine Erhöhung der HF-Leistung erhöht die Dichte und Energie des Plasmas. Dies beschleunigt typischerweise die Zersetzung der Precursorgase und erhöht die Abscheidungsrate. Übermäßige Leistung kann jedoch auch zu Filmschäden oder hohen inneren Spannungen führen.

Die Rolle der Temperatur

Obwohl PECVD ein "Niedertemperatur"-Prozess ist, ist die Substrattemperatur immer noch ein kritischer Parameter. Sie liefert die notwendige Oberflächenenergie, damit adsorbierte Spezies richtig migrieren und reagieren können, was die Dichte und chemische Struktur des Endfilms direkt beeinflusst.

Häufige Kompromisse, die zu berücksichtigen sind

Um den perfekten Film zu erzielen, müssen konkurrierende Faktoren abgewogen werden. Das Verständnis dieser Kompromisse ist entscheidend für die Prozessoptimierung.

Abscheidungsrate vs. Filmqualität

Eine höhere Abscheidungsrate wird oft für die Fertigungseffizienz gewünscht, kann aber ihren Preis haben. Schnell abgeschiedene Filme können eine geringere Dichte, einen höheren Verunreinigungsgehalt oder ungünstige Spannungsniveaus aufweisen.

Die Erzielung hochwertiger Filme erfordert oft eine langsamere, kontrolliertere Abscheidung, die den Atomen ausreichend Zeit gibt, sich in einem optimalen, energiearmen Zustand einzustellen.

Die Herausforderung der Gleichmäßigkeit

Sicherzustellen, dass der Film über das gesamte Substrat die gleiche Dicke und Eigenschaften aufweist, ist eine erhebliche technische Herausforderung. Ungleichmäßige Plasmadichte oder Temperaturgradienten über das Substrat können zu Variationen im Endfilm führen.

PECVD für Ihr Ziel optimieren

Die idealen Prozessparameter hängen vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hoher Abscheidegeschwindigkeit liegt: Sie müssen wahrscheinlich die HF-Leistung und den Precursorgasfluss erhöhen, aber die potenziellen negativen Auswirkungen auf die Filmspannung und -qualität beachten.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmqualität (z. B. geringe Spannung, hohe Dichte) liegt: Ihre Strategie wird die sorgfältige Optimierung einer moderaten Substrattemperatur, die Steuerung der Plasmaenergie und möglicherweise die Akzeptanz einer langsameren Abscheiderate umfassen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Sie müssen eine rigorose Kontrolle aller Eingabeparameter – Gasfluss, Druck, Temperatur und HF-Leistung – implementieren, um konsistente Ergebnisse von einem Durchlauf zum nächsten zu gewährleisten.

Letztendlich ermöglicht PECVD Ingenieuren die Schaffung kritischer Materialien, indem Plasma genutzt wird, um chemische Reaktionen auf atomarer Ebene zu beherrschen.

Übersichtstabelle:

| Schritt | Schlüsselprozess | Beschreibung |

|---|---|---|

| 1 | Gaseinführung | Precursorgase wie SiH₄ und NH₃ werden zur gleichmäßigen Diffusion in eine Vakuumkammer eingeführt. |

| 2 | Plasmaerzeugung | HF-Leistung erzeugt ein elektrisches Feld, das das Gas mit hochenergetischen Elektronen zu Plasma ionisiert. |

| 3 | Erzeugung reaktiver Spezies | Elektronenstöße brechen Gasbindungen auf und bilden reaktive Ionen und Radikale für die Abscheidung. |

| 4 | Adsorption | Reaktive Spezies adsorbieren auf der Substratoberfläche und leiten die Filmbildung ein. |

| 5 | Oberflächenreaktion | Spezies reagieren und binden auf der Oberfläche und bauen den festen Film Schicht für Schicht auf. |

| Kontrollparameter | HF-Leistung, Temperatur, Druck | Anpassung zur Beeinflussung von Abscheidungsrate, Filmqualität und Gleichmäßigkeit für optimale Ergebnisse. |

Optimieren Sie Ihre PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Unsere Hochtemperaturöfen, einschließlich CVD-/PECVD-Systemen, sind mit außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung konstruiert, um präzise, anpassbare Geräte für vielfältige Laboranforderungen zu liefern. Ob Sie hohe Abscheidungsraten, überragende Filmqualität oder wiederholbare Ergebnisse anstreben, wir bieten maßgeschneiderte Unterstützung, um Ihre Dünnschichtanwendungen voranzutreiben. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Innovationen voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor