Im Wesentlichen ist der Prozess der Verwendung eines Dental-Sinterofens eine hochgradig kontrollierte thermische Behandlung, die eine zerbrechliche, vorgeformte Zahnrestauration in ihren endgültigen, hochfesten Zustand überführt. Dies beinhaltet das Platzieren der Restauration (oft aus Zirkonoxid) im Ofen, wo sie einem präzisen, vorprogrammierten Zyklus von Erhitzen und Abkühlen in einer kontrollierten Atmosphäre ausgesetzt wird. Dies verschmilzt die Partikel des Materials, wodurch es verdichtet wird und seine gewünschte strukturelle Integrität, Farbe und Transluzenz erreicht.

Sintern ist nicht nur ein Erhitzungsprozess; es ist eine akribische Umwandlung. Sein Erfolg hängt von der präzisen Kontrolle von Temperatur, Zeit und Atmosphäre ab, um ein kreideartiges, vorgefrästes Teil in eine dauerhafte, biokompatible und ästhetische endgültige Zahnprothese umzuwandeln.

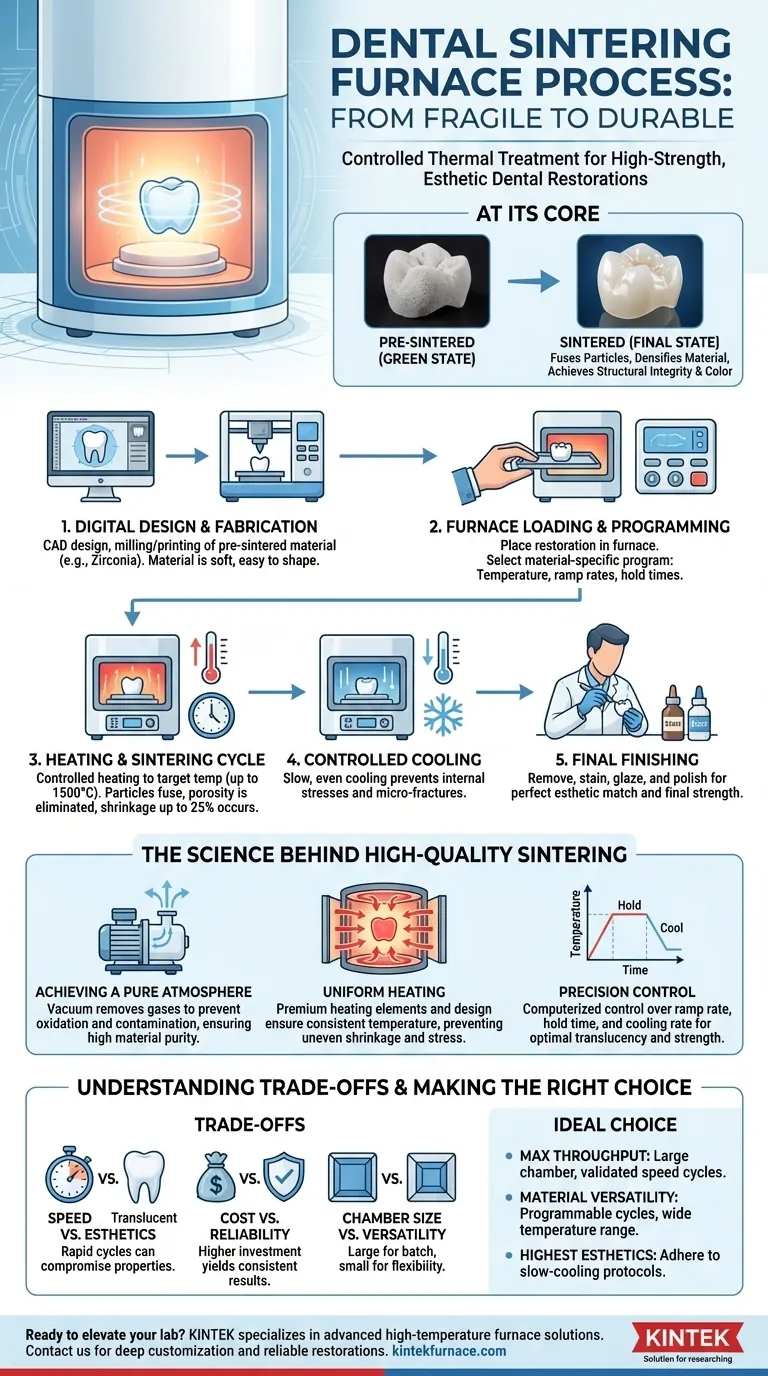

Der schrittweise Sinter-Workflow

Der Sinterofen ist eine entscheidende Komponente in einem größeren Workflow der digitalen Zahnheilkunde. Die Qualität des Endprodukts hängt davon ab, jeden Schritt präzise auszuführen.

Schritt 1: Digitales Design und Fertigung

Bevor der Ofen überhaupt eingeschaltet wird, wird die Restauration mithilfe von CAD-Software (Computer-Aided Design) entworfen. Diese digitale Datei wird dann an eine Fräsmaschine oder einen 3D-Drucker gesendet, der die Restauration aus einem Block von vor-gesintertem Material, meist Zirkonoxid, schneidet oder aufbaut.

In diesem vor-gesinterten Zustand ist das Material weich und kreideartig, was eine präzise Bearbeitung erleichtert.

Schritt 2: Ofenbeladung und Programmierung

Die gefräste Restauration im „Grünzustand“ wird vorsichtig in den Sinterofen gelegt, typischerweise auf ein spezielles Tablett oder einen Tiegel.

Anschließend wählt der Techniker das richtige Programm auf dem computergesteuerten Bedienfeld des Ofens aus. Dieses Programm ist spezifisch für das verwendete Material, da verschiedene Arten von Zirkonoxid oder anderen Keramiken einzigartige Aufheiztemperaturen, Aufheizraten und Haltezeiten erfordern.

Schritt 3: Der Heiz- und Sinterzyklus

Der Ofen startet den Zyklus und erhöht die Temperatur langsam mit einer kontrollierten „Aufheizrate“ (Ramp Rate). Dieses allmähliche Erhitzen verhindert einen thermischen Schock, der die Restauration reißen lassen könnte.

Sobald die Ziel-Sintertemperatur erreicht ist (die bei Zirkonoxid über 1500 °C liegen kann), hält der Ofen diese Temperatur für eine bestimmte Zeit. Während dieser Phase verschmelzen die Partikel des Materials miteinander, beseitigen Porosität und führen dazu, dass die Restauration um bis zu 25 % schrumpft und sich erheblich verfestigt.

Schritt 4: Kontrolliertes Abkühlen

Die Abkühlphase ist genauso entscheidend wie die Heizphase. Der Ofen muss die Temperatur langsam und gleichmäßig senken, um Spannungen und Mikrorisse zu verhindern, die sich in der neu gehärteten Keramik bilden könnten.

Schritt 5: Endbearbeitung

Nach Abschluss des Zyklus und wenn die Restauration vollständig abgekühlt ist, wird sie aus dem Ofen genommen. Sie hat nun ihre endgültige Größe, Festigkeit und Farbe erreicht. Der letzte Schritt umfasst kleinere Anpassungen, das Bemalen, Glasieren und Polieren, um sie perfekt an die natürlichen Zähne des Patienten anzupassen.

Die Wissenschaft hinter dem hochwertigen Sintern

Das Verständnis der Technologie im Ofen zeigt, warum dieser Prozess für die Herstellung zuverlässiger Restaurationen so grundlegend ist.

Erreichen einer reinen Atmosphäre

Viele moderne Öfen erzeugen vor Beginn des Heizzyklus ein Vakuum in der Kammer. Dies entfernt atmosphärische Gase wie Sauerstoff, die Oxidation verursachen und das Material verunreinigen können, insbesondere beim Sintern von Metallen oder empfindlichen Legierungen. Dies gewährleistet eine hohe Materialreinheit und verbessert die endgültigen mechanischen Eigenschaften.

Gleichmäßige Erwärmung für strukturelle Integrität

Die Kernfunktion eines Qualitätsofens ist die Lieferung perfekt gleichmäßiger Wärme. Kälte- oder Hitzepunkte in der Kammer verursachen ungleichmäßiges Schrumpfen, was innere Spannungen erzeugt, die später zu einem katastrophalen Versagen der Restauration führen können.

Hochwertige Heizelemente, wie die aus Siliziumkarbid, und eine intelligente Ofengestaltung sind entscheidend, um sicherzustellen, dass jeder Teil der Restauration gleichzeitig auf exakt die gleiche Temperatur erhitzt wird.

Die Bedeutung der Präzisionssteuerung

Moderne Öfen sind aus gutem Grund computergesteuert. Sie steuern präzise die Aufheizrate (wie schnell die Temperatur steigt), die Haltezeit bei Spitzentemperatur und die Abkühlrate. Dieses „Rezept“ ist entscheidend, um die spezifizierte Transluzenz, Festigkeit und Farbe des Materials zu erreichen.

Verständnis der Kompromisse

Obwohl moderne Öfen hochautomatisiert sind, muss der Bediener immer noch kritische Entscheidungen treffen, die Effizienz und Qualität ausgleichen.

Geschwindigkeit vs. Endgültige Ästhetik

Viele Öfen bieten „Geschwindigkeits“- oder „Schnellsinterzyklen“, die die Verarbeitungszeit drastisch reduzieren können. Obwohl dies die Produktivität eines Labors verbessert, können diese schnellen Zyklen im Vergleich zum langsameren Standardzyklus des Herstellers manchmal zu geringerer Transluzenz oder leicht beeinträchtigter Festigkeit führen.

Investitionskosten vs. Zuverlässigkeit

Ein hochmoderner Ofen mit erstklassigen Heizelementen, einer Vakuumpumpe und fortschrittlicher Steuerung stellt eine erhebliche Kapitalinvestition dar. Diese Kosten werden jedoch oft durch größere Zuverlässigkeit, konsistentere Ergebnisse und weniger fehlgeschlagene Restaurationen gerechtfertigt, was sich direkt auf die Rentabilität und den Ruf eines Dentallabors auswirkt.

Kammergröße vs. Vielseitigkeit

Eine große Kammer ermöglicht es einem Labor, viele Restaurationen gleichzeitig zu sintern und den Durchsatz zu maximieren. Ein kleinerer Ofen kann jedoch für Einzelstückfälle schneller aufheizen und energieeffizienter sein und bietet mehr Flexibilität für dringende Aufträge.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Sinterprozess ist einer, der mit den spezifischen Zielen des Dentallabors und den Anforderungen des Falles übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie einen Ofen mit einer großen, zuverlässigen Kammer und validierten Schnellzyklen, um Chargenfälle effizient zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Wählen Sie einen Ofen mit voll programmierbaren Zyklen und einem breiten Temperaturbereich, um verschiedene Zirkonoxid-Generationen, e.max (Lithiumdisilikat) und andere keramische Materialien zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Ästhetik liegt: Halten Sie sich strikt an die vom Materialhersteller empfohlenen Langsamkühlprotokolle, da dies nachweislich die besten optischen Eigenschaften und die beste Festigkeit liefert.

Die Beherrschung des Sinterprozesses ermöglicht es Ihnen, ein digitales Design konsequent in eine starke, schöne und langlebige Zahnrestauration zu übersetzen.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtige Faktoren |

|---|---|---|

| 1. Digitales Design & Fertigung | CAD-Design und Fräsen von vor-gesintertem Material (z. B. Zirkonoxid) | Genauigkeit beim Fräsen, Materialtyp |

| 2. Ofenbeladung & Programmierung | Platzieren der Restauration im Ofen; Auswahl des materialspezifischen Programms | Programmauswahl, Aufheizrate, Temperatur |

| 3. Heiz- & Sinterzyklus | Kontrolliertes Erhitzen, um Partikel zu verschmelzen und das Material zu verdichten | Temperatur (bis zu 1500 °C), Haltezeit, gleichmäßige Erwärmung |

| 4. Kontrolliertes Abkühlen | Allmähliches Abkühlen, um Spannungen und Brüche zu verhindern | Abkühlrate, Atmosphärenkontrolle |

| 5. Endbearbeitung | Anpassen, Bemalen, Glasieren und Polieren der Restauration | Ästhetische Anpassung, Festigkeitsüberprüfung |

Bereit, den Sinterprozess Ihres Dentallabors zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit herausragender F&E und hausinterner Fertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und zuverlässige, hochfeste Zahnrestaurationen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Produktivität und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision