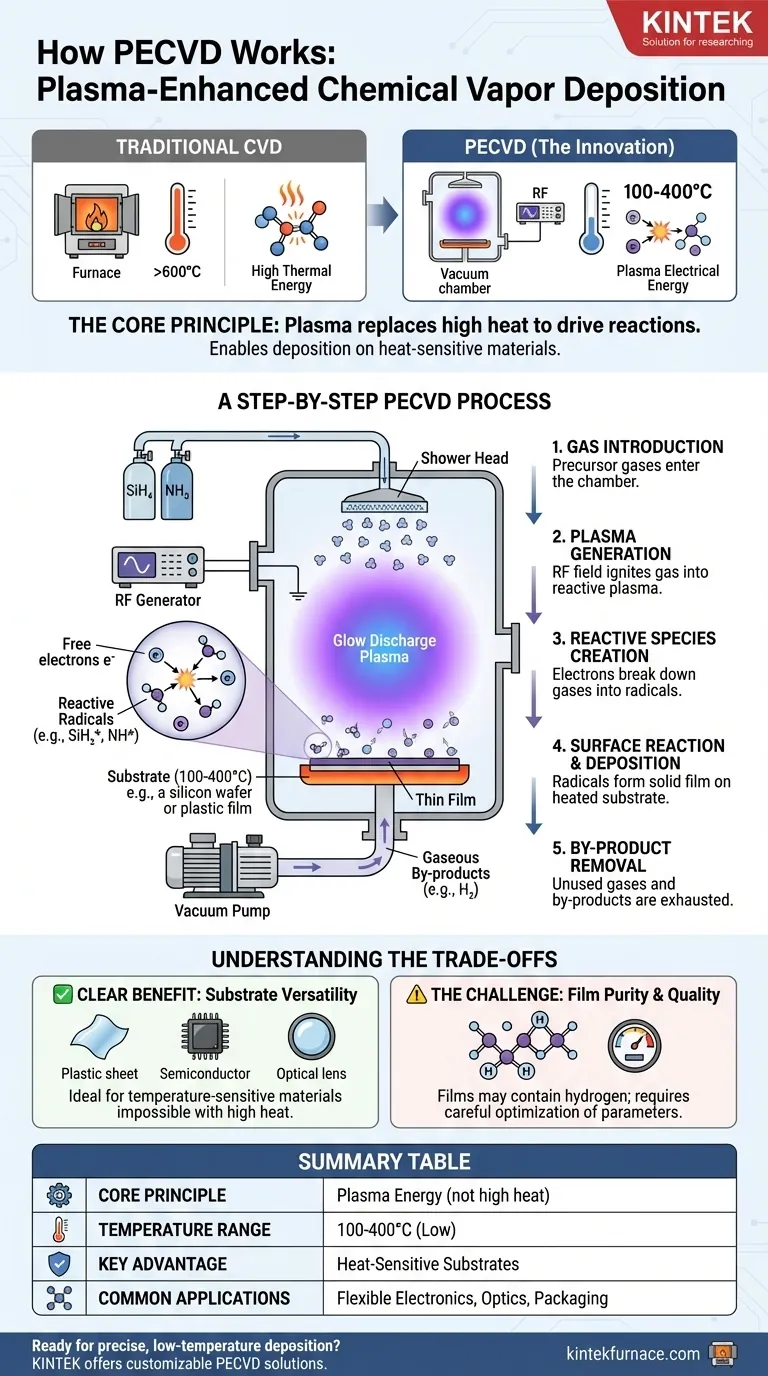

Im Kern funktioniert die plasmagestützte chemische Gasphasenabscheidung (PECVD), indem ein energetisiertes Plasma verwendet wird, um Prekursor-Gase in reaktive Spezies aufzuspalten. Anstatt sich ausschließlich auf hohe Temperaturen zu verlassen, liefert dieses Plasma die notwendige Energie, damit chemische Reaktionen stattfinden können, wodurch sich ein Dünnfilm auf einem Substrat bei einer viel niedrigeren Temperatur bildet als bei der traditionellen chemischen Gasphasenabscheidung (CVD).

Der grundlegende Unterschied bei PECVD ist seine Energiequelle. Es ersetzt die hohe thermische Energie der konventionellen CVD durch die elektrische Energie eines Plasmas und ermöglicht so eine hochwertige Filmabscheidung auf Materialien, die intensiver Hitze nicht standhalten.

Das Kernprinzip: Plasma statt Hitze

Um zu verstehen, wie PECVD funktioniert, müssen Sie zunächst sein zentrales Konzept erfassen: den Ersatz von thermischer Energie durch Plasmaenergie. Dies ist die wichtigste Innovation, die den gesamten Prozess definiert.

Was ist Plasma in diesem Kontext?

Plasma wird oft als der vierte Aggregatzustand der Materie bezeichnet. In einem PECVD-System wird es erzeugt, indem ein starkes Hochfrequenz-(HF)-Elektrofeld auf ein Gas unter niedrigem Druck angewendet wird.

Dieses Feld energetisiert das Gas, indem es Elektronen von einigen der Gasmoleküle abspaltet. Das Ergebnis ist ein hochreaktives, ionisiertes Gas, das aus Ionen, Elektronen, Radikalen und neutralen Molekülen besteht.

Wie Plasma die Reaktion antreibt

Bei der traditionellen CVD sind hohe Temperaturen (oft >600°C) erforderlich, um genügend Energie bereitzustellen, um die chemischen Bindungen der Prekursor-Gase zu brechen.

Bei PECVD kollidieren energetische Elektronen innerhalb des Plasmas mit den stabilen Prekursor-Gasmolekülen. Diese Kollisionen übertragen Energie und dissoziieren die Moleküle in chemisch reaktive Radikale, ohne dass hohe Umgebungswärme erforderlich ist.

Der Niedertemperatur-Vorteil

Diese hochreaktiven Radikale können dann zur Substratoberfläche diffundieren und bei deutlich niedrigeren Temperaturen, typischerweise im Bereich von 100-400°C, den gewünschten festen Film bilden.

Dies macht PECVD unschätzbar wertvoll für die Abscheidung von Filmen auf Substraten, die durch hohe Temperaturen beschädigt oder zerstört würden, wie z.B. Kunststoffe, organische Materialien oder komplexe Halbleiterbauelemente mit bereits vorhandenen metallischen Schichten.

Eine Schritt-für-Schritt-Analyse des PECVD-Prozesses

Der Betrieb eines PECVD-Systems folgt einem klaren, sequenziellen Prozess innerhalb einer Vakuumkammer.

Schritt 1: Gaseinleitung

Reaktantgase, bekannt als Prekursoren, werden in die Vakuumkammer eingeleitet. Zum Beispiel werden zur Abscheidung von Siliziumnitrid (Si₃N₄) Gase wie Silan (SiH₄) und Ammoniak (NH₃) verwendet.

Diese Gase werden oft gleichmäßig über das Substrat durch eine perforierte Platte, einen sogenannten „Duschkopf“, verteilt.

Schritt 2: Plasmaerzeugung

Ein HF-Elektrofeld (typischerweise 100-300 eV) wird zwischen zwei Elektroden in der Kammer angelegt, wobei eine davon oft der Duschkopf ist.

Diese elektrische Entladung zündet das Niederdruckgasgemisch und erzeugt ein Glimmentladungsplasma.

Schritt 3: Erzeugung reaktiver Spezies

Freie Elektronen im Plasma kollidieren mit den stabilen Prekursor-Gasmolekülen und spalten diese auf. Dies erzeugt eine hohe Konzentration von chemisch reaktiven Radikalen (z.B. SiH₂*, NH*).

Schritt 4: Oberflächenreaktion und Abscheidung

Diese Radikale diffundieren zum beheizten Substrat. Auf der Oberfläche durchlaufen sie eine Reihe chemischer Reaktionen, verbinden sich mit der Oberfläche und miteinander, um einen stabilen, festen Dünnfilm zu bilden.

Das Substrat wird sanft erwärmt, um die Oberflächenmobilität zu fördern und diese Reaktionen anzutreiben, wodurch ein dichter, hochwertiger Film gewährleistet wird.

Schritt 5: Entfernung von Nebenprodukten

Gasförmige Nebenprodukte aus den Oberflächenreaktionen (z.B. H₂) werden durch das Vakuumsystem aus der Kammer entfernt, um zu verhindern, dass sie in den wachsenden Film eingebaut werden.

Die Kompromisse verstehen

Kein Prozess ist ohne Kompromisse. Das Verständnis der Kompromisse von PECVD ist entscheidend für seine effektive Anwendung.

Der klare Vorteil: Substrat-Vielseitigkeit

Wie betont, ist der Hauptvorteil die Fähigkeit, Filme auf einer Vielzahl von wärmeempfindlichen Substraten abzuscheiden. Dies eröffnet Anwendungen in der flexiblen Elektronik, Optik und fortschrittlichen Halbleiterverpackung, die mit Hochtemperaturverfahren unmöglich wären.

Die Herausforderung: Filmqualität und Reinheit

Da die Abscheidung nicht durch thermisches Gleichgewicht angetrieben wird, können die resultierenden Filmeigenschaften komplexer sein. Zum Beispiel enthalten PECVD-Siliziumnitridfilme oft eine beträchtliche Menge Wasserstoff aus den Prekursor-Gasen.

Dies kann die elektrischen Eigenschaften, die Dichte und die Spannung des Films beeinflussen. Die Kontrolle dieser Eigenschaften erfordert eine sorgfältige Optimierung mehrerer Parameter, einschließlich HF-Leistung, Gasflussraten, Druck und Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Einschränkungen Ihres Projekts und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf wärmeempfindlichen Materialien liegt: PECVD ist die branchenübliche Lösung, da ihre Niedertemperatur-Natur das darunterliegende Substrat schützt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte liegt: Ein Hochtemperaturprozess wie LPCVD kann vorzuziehen sein, vorausgesetzt, Ihr Substrat verträgt die Hitze.

- Wenn Ihr Hauptaugenmerk auf der Anpassung von Filmeigenschaften wie mechanischer Spannung liegt: PECVD bietet ein breites Prozessfenster, da Parameter wie Plasmaleistung und Frequenz eingestellt werden können, um spezifische Filmeigenschaften zu erzielen.

Indem Sie verstehen, dass PECVD Plasmaenergie nutzt, um die Notwendigkeit hoher Hitze zu umgehen, können Sie seine einzigartigen Vorteile für die fortschrittliche Materialherstellung effektiv nutzen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Nutzt Plasmaenergie statt hoher Hitze, um chemische Reaktionen zur Dünnschichtabscheidung anzutreiben. |

| Temperaturbereich | Typischerweise 100-400°C, viel niedriger als bei traditioneller CVD (>600°C). |

| Hauptvorteil | Ermöglicht die Abscheidung auf wärmeempfindlichen Substraten wie Kunststoffen und Halbleitern. |

| Prozessschritte | Gaseinleitung, Plasmaerzeugung, Erzeugung reaktiver Spezies, Oberflächenreaktion, Entfernung von Nebenprodukten. |

| Häufige Anwendungen | Flexible Elektronik, Optik, Halbleiterverpackung. |

Bereit, die Fähigkeiten Ihres Labors mit präziser, Niedertemperatur-Dünnschichtabscheidung zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich PECVD-Systeme, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir eine tiefgehende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Egal, ob Sie mit wärmeempfindlichen Materialien arbeiten oder optimierte Filmeigenschaften benötigen, unser Fachwissen gewährleistet überragende Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD- und anderen Ofenlösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen