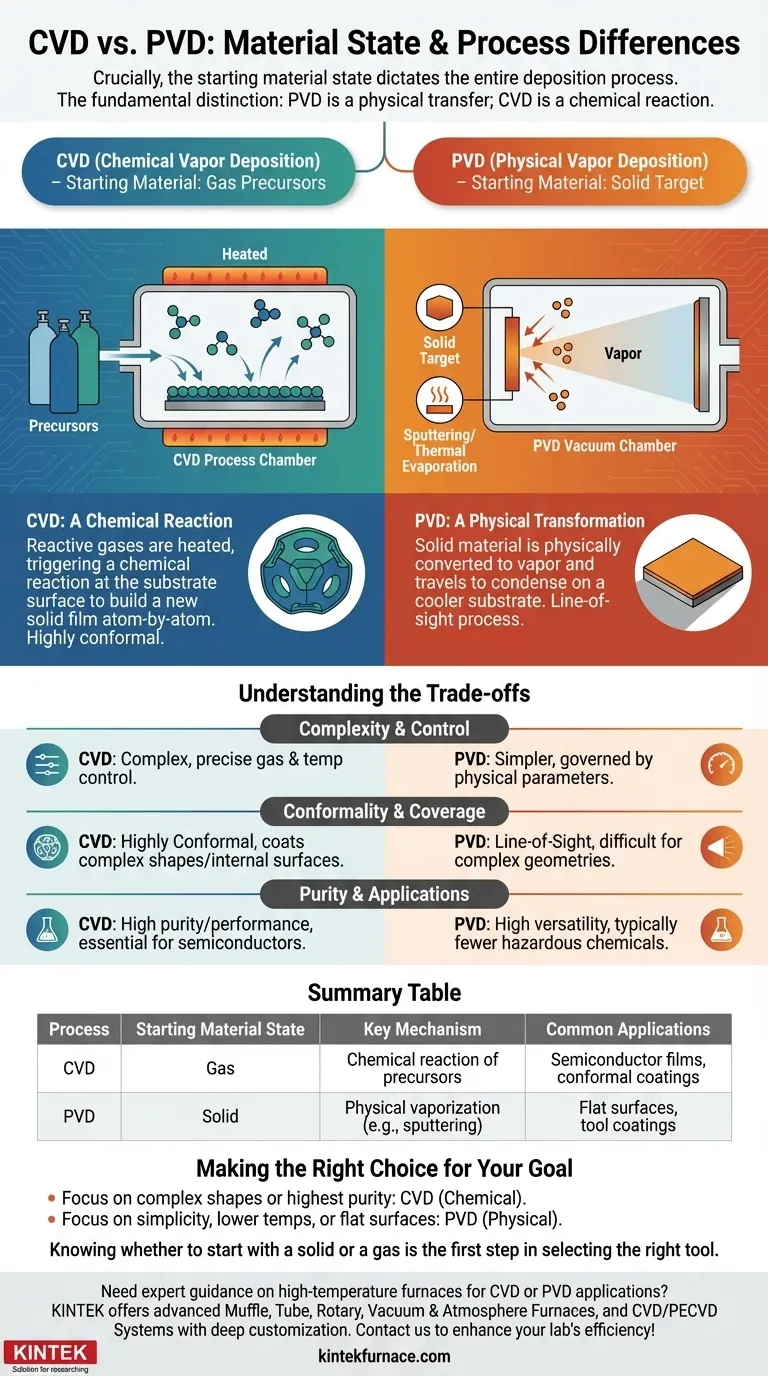

Entscheidend ist, dass der Ausgangszustand des Materials den gesamten Abscheidungsprozess bestimmt. Bei der Chemischen Gasphasenabscheidung (CVD) wird das Ausgangsmaterial als Gas in die Prozesskammer eingebracht. Im Gegensatz dazu beginnt die Physikalische Gasphasenabscheidung (PVD) mit dem Ausgangsmaterial in festem Zustand, das dann in einen Dampf umgewandelt wird.

Die grundlegende Unterscheidung liegt nicht nur im Ausgangszustand des Materials, sondern in der Natur des Prozesses selbst. PVD ist ein physikalischer Transfer von Material von einem festen Ziel auf ein Substrat, während CVD eine chemische Reaktion von Vorläufergasen ist, die einen neuen festen Film auf dem Substrat erzeugt.

Die grundlegende Prozessunterscheidung

Das Verständnis des Ausgangszustands des Materials – fest versus gasförmig – ist der Schlüssel zum Verständnis des Kernunterschieds in der Funktionsweise dieser beiden leistungsstarken Beschichtungstechnologien. Die eine ist eine physikalische Zustandsänderung, während die andere eine chemische Transformation ist.

PVD: Eine physikalische Transformation

Bei einem PVD-Prozess ist ein festes Zielmaterial die Quelle für die Beschichtung. Dieser Feststoff wird in einer Vakuumkammer physikalisch in einen Dampf umgewandelt.

Diese Verdampfung wird typischerweise durch hochenergetische Methoden wie Sputtern (Bombardieren des Ziels mit Ionen) oder thermische Verdampfung (Erhitzen des Materials bis zur Verdampfung) erreicht.

Der entstehende Dampf bewegt sich dann durch die Kammer und kondensiert auf dem kühleren Substrat, wodurch ein dünner Film entsteht. Die chemische Zusammensetzung des abgeschiedenen Films ist im Wesentlichen dieselbe wie die des festen Ziels, von dem er stammt.

CVD: Eine chemische Reaktion

Bei einem CVD-Prozess gibt es kein festes Ziel. Stattdessen werden ein oder mehrere reaktive Gase, sogenannte Precursoren (Vorläufer), in die Kammer geleitet.

Diese Gase werden erhitzt und strömen über das Substrat. Die erhöhte Temperatur an der Substratoberfläche liefert die Energie, die erforderlich ist, um eine chemische Reaktion oder Zersetzung der Precursorgase auszulösen.

Diese Reaktion bildet ein neues, festes Material direkt auf der Substratoberfläche, Molekül für Molekül. Der resultierende Film ist ein chemisches Produkt der Precursorgase, keine direkte Übertragung eines Ausgangsmaterials.

Die Kompromisse verstehen

Der Unterschied zwischen einem physikalischen Transfer (PVD) und einer chemischen Reaktion (CVD) führt zu deutlichen Vor- und Nachteilen für jede Methode.

Komplexität und Kontrolle

PVD ist ein konzeptionell einfacherer Prozess, der hauptsächlich von physikalischen Parametern wie Verdampfungsrate, Kammerdruck und Temperatur bestimmt wird.

CVD ist von Natur aus komplexer. Es erfordert eine präzise Kontrolle über Gaskonzentrationen, Durchflussraten und Temperaturgradienten, um die chemischen Reaktionen zu steuern und die gewünschte Filmqualität sicherzustellen.

Konformität und Abdeckung

Da CVD frei fließende Gase verwendet, kann es hoch konforme Beschichtungen abscheiden. Das bedeutet, dass es komplizierte, komplexe Formen und sogar Innenflächen gleichmäßig beschichten kann, da das Gas überall in der Kammer hingelangen kann.

PVD ist ein Sichtlinienverfahren. Das verdampfte Material bewegt sich relativ geradlinig vom Ziel zum Substrat, was es schwierig macht, komplexe Geometrien oder die Rückseite eines Objekts gleichmäßig zu beschichten.

Reinheit und Anwendungen

CVD kann Filme von außergewöhnlicher Reinheit und hoher Leistung erzeugen. Da das Material Atom für Atom aus Precursorgasen aufgebaut wird, ermöglicht dies eine unglaubliche Kontrolle über die Endstruktur. Aus diesem Grund ist CVD in der Halbleiterindustrie unverzichtbar für die Herstellung makelloser Dünnschichten.

PVD ist sehr vielseitig und umfasst im Allgemeinen weniger gefährliche chemische Precursoren, aber das Erreichen des gleichen atomaren Perfektionsgrades wie bei CVD kann schwieriger sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, PVD oder CVD zu verwenden, sollte auf den spezifischen Anforderungen Ihrer Anwendung basieren, von der Geometrie bis zu den Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen oder dem Erreichen höchster Materialreinheit liegt: CVD ist aufgrund seines chemischen Reaktionsmechanismus und seiner Nicht-Sichtlinien-Natur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung, niedrigeren Betriebstemperaturen oder der Beschichtung relativ flacher, sichtbarer Oberflächen liegt: PVD bietet einen direkteren, oft kostengünstigeren und robusteren physikalischen Abscheidungsweg.

Letztendlich ist das Wissen, ob man mit einem Feststoff oder einem Gas beginnen soll, der erste Schritt bei der Auswahl des richtigen Werkzeugs für die Oberflächenentwicklung.

Zusammenfassungstabelle:

| Prozess | Ausgangsmaterialzustand | Schlüsselmechanismus | Häufige Anwendungen |

|---|---|---|---|

| CVD | Gas | Chemische Reaktion von Precursoren | Halbleiterfilme, konforme Beschichtungen |

| PVD | Feststoff | Physikalische Verdampfung (z. B. Sputtern) | Flache Oberflächen, Werkzeugbeschichtungen |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Hochtemperaturofens für Ihre CVD- oder PVD-Anwendungen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung