Drehrohrofenen arbeiten, indem sie eine externe Wärmequelle nutzen, um ein sich langsam drehendes zylindrisches Rohr zu erhitzen. Während sich das Material im Inneren wälzt, wird es kontinuierlich gemischt und mit den heißen Innenwänden des Rohrs in Kontakt gebracht, was einen außergewöhnlich gleichmäßigen und effizienten Wärmetransfer über die gesamte Charge gewährleistet.

Das Kernprinzip eines Drehrohrofens besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern die mechanische Rotation zu nutzen, um die hartnäckige Herausforderung der gleichmäßigen Erwärmung von losen, fließenden Materialien in einem kontinuierlichen, dynamischen Prozess zu lösen.

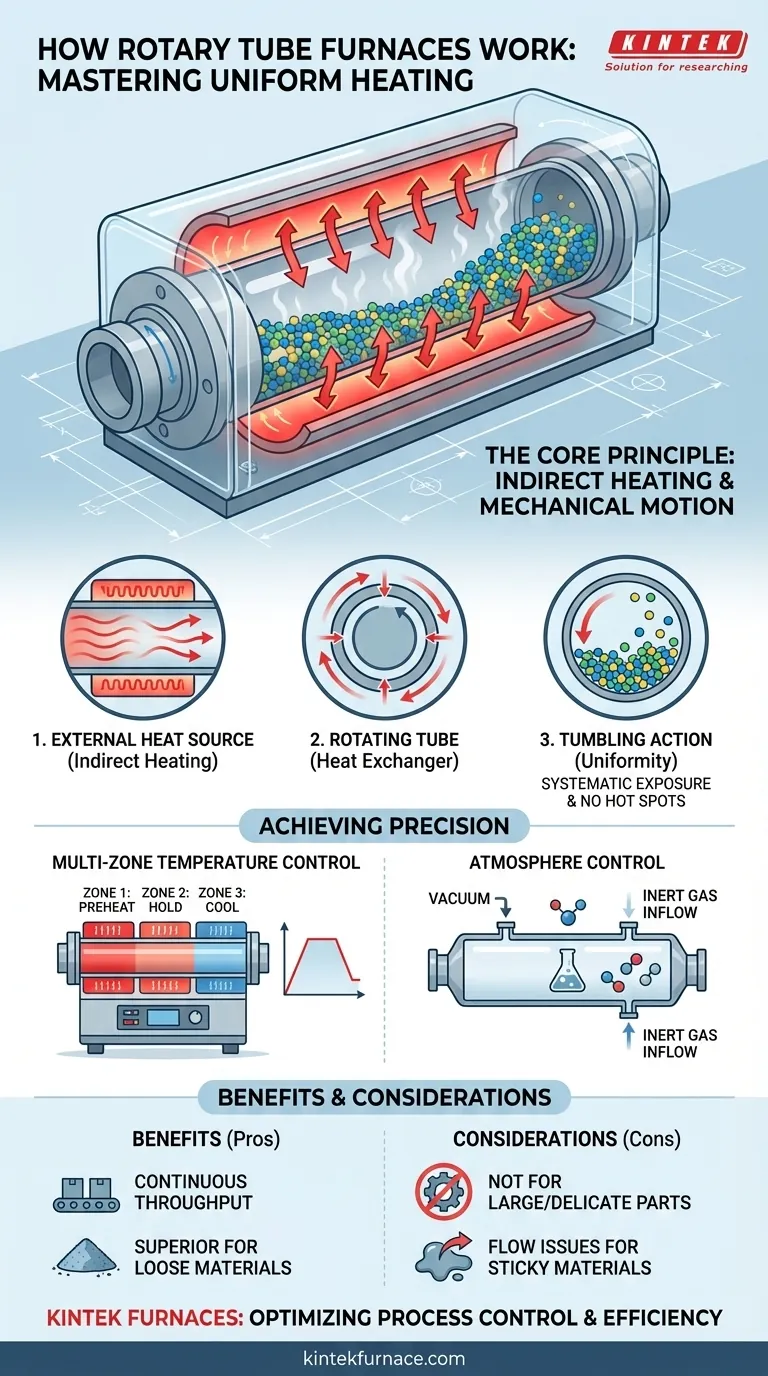

Das Kernprinzip: Indirekte Erwärmung und mechanische Bewegung

Die Konstruktion eines Drehrohrofens kombiniert elegant zwei grundlegende Konzepte: indirekte Erwärmung und ständige Materialbewegung. Diese Kombination macht ihn für bestimmte industrielle und Laboranwendungen so effektiv.

Die externe Wärmequelle

Der Prozess beginnt damit, dass die Wärme außerhalb der Hauptextraktionskammer erzeugt wird. Dies wird typischerweise durch Hochleistungs-Heizelemente oder, bei einigen Bauarten, durch Gasbrenner erreicht, die heiße Rauchgase erzeugen.

Diese Methode wird als indirekte Erwärmung bezeichnet. Das zu behandelnde Material kommt niemals direkt mit den Heizelementen oder Verbrennungsprodukten in Kontakt, was für die Erhaltung der Materialreinheit und die Kontrolle der chemischen Umgebung entscheidend ist.

Das rotierende Rohr als Wärmetauscher

Die zentrale Komponente ist das zylindrische Rohr, das sich langsam um seine Längsachse dreht. Dieses Rohr wirkt als hochwirksamer Wärmetauscher.

Seine Außenfläche nimmt die thermische Energie von den externen Heizelementen auf. Diese Wärme wird dann durch die Rohrwand an die Innenfläche übertragen, wo sie auf das Prozessmaterial übertragen wird.

Die entscheidende Rolle der Rotation für die Gleichmäßigkeit

Die Rotation ist der Schlüssel zur Wirksamkeit des Ofens. Während sich das Rohr dreht, wird das lose Material im Inneren (wie Pulver, Granulat oder Pellets) ständig angehoben und gewälzt.

Diese Wälzbewegung stellt sicher, dass alle Partikel systematisch der heißen Innenwand des Rohrs ausgesetzt werden. Sie beseitigt statische heiße und kalte Stellen, die in stationären Öfen häufig vorkommen, und führt zu einer bemerkenswert gleichmäßigen Temperaturverteilung in der gesamten Materialcharge.

Präzision erreichen: Zonen- und Atmosphärenkontrolle

Moderne Drehrohrofenen bieten hochentwickelte Steuerungen, die über das einfache Erhitzen hinausgehen, um eine präzise, wiederholbare Materialverarbeitung zu ermöglichen.

Mehrzonen-Temperaturregelung

Viele Öfen sind mit mehreren, unabhängigen thermischen Regelzonen entlang der Rohrlänge ausgestattet. Dies ermöglicht es den Bedienern, ein spezifisches Temperaturprofil zu erstellen.

Beispielsweise kann ein Material in der ersten Zone schnell erhitzt, in den mittleren Zonen auf einer präzisen Prozesstemperatur gehalten und in der letzten Zone schrittweise abgekühlt werden, alles innerhalb eines einzigen kontinuierlichen Durchgangs.

Steuerung der Prozessatmosphäre

Diese Öfen eignen sich hervorragend für Prozesse, die eine spezifische gasförmige Umgebung erfordern. Die abgedichtete Bauweise des Rohrs ermöglicht den Betrieb unter Vakuumbedingungen oder die Einführung einer kontrollierten Atmosphäre.

Anschlüsse für Inertgase (wie Stickstoff oder Argon) und Entgasung ermöglichen es den Bedienern, unerwünschte Oxidation zu verhindern oder spezifische chemische Reaktionen zu erleichtern, wie beispielsweise bei der chemischen Gasphasenabscheidung (CVD).

Überlegungen und Kompromisse verstehen

Obwohl leistungsstark, ist ein Drehrohrofen ein Spezialwerkzeug. Das Verständnis seiner Stärken und Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Kontinuierlicher Durchsatz

Im Gegensatz zu Trockenöfen sind diese Öfen für einen kontinuierlichen oder semi-kontinuierlichen Materialfluss ausgelegt. Dies macht sie ideal für die industrielle Produktion, bei der ein hoher Durchsatz erforderlich ist, um den Fertigungsanforderungen gerecht zu werden.

Vorteil: Überlegen für lose Materialien

Die Konstruktion ist für die Verarbeitung loser, rieselfähiger Materialien wie Pulver, Erze und Pellets optimiert. Die Wälzbewegung erwärmt das Material nicht nur, sondern hilft auch, Feuchtigkeit und andere flüchtige Stoffe effizient auszutreiben.

Einschränkung: Materialeignung

Diese Methode ist nicht für große, feste Teile, empfindliche Strukturen, die durch das Wälzen beschädigt werden könnten, oder Flüssigkeiten geeignet. Der Prozess hängt vollständig von der Fähigkeit des Materials ab, frei zu fließen und zu wälzen.

Potenzielle Fallstricke: Materialflussprobleme

Einige Materialien, insbesondere hochviskose organische Substanzen, können beim Erhitzen klebrig werden und sich verklumpen oder die Innenseite des Rohrs beschichten. Möglicherweise sind fortschrittliche Funktionen wie Hammer-Vibratoren oder Heizmäntel erforderlich, um Kondensation zu verhindern und einen konsistenten Materialfluss zu gewährleisten.

Ist ein Drehrohrofen für Ihren Prozess geeignet?

Die Wahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion von Pulvern oder Pellets liegt: Ein Drehrohrofen ist aufgrund seines unübertroffenen Durchsatzes und seiner Prozesseffizienz eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Temperaturhomogenität in einem losen Material liegt: Der Rotationsmechanismus ist statischen Öfen überlegen, um Hot Spots zu vermeiden und eine konsistente Produktqualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem empfindlichen chemischen Prozess wie Kalzinierung oder CVD liegt: Die Kombination aus präziser Temperaturzonierung und Atmosphärenkontrolle macht ihn zu einem leistungsstarken und notwendigen Werkzeug.

Letztendlich ist die Auswahl eines Drehrohrofens eine Entscheidung, bei der die Prozesskontrolle, die Gleichmäßigkeit und der kontinuierliche Durchsatz für granulare Materialien im Vordergrund stehen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Heizmethode | Indirekte Erwärmung durch externe Elemente, die die Materialreinheit gewährleisten |

| Rotation | Kontinuierliches Wälzen für gleichmäßige Wärmeverteilung und Mischung |

| Materialeignung | Ideal für lose, rieselfähige Materialien wie Pulver und Pellets |

| Temperaturkontrolle | Mehrzonensysteme für präzise Profile und wiederholbare Ergebnisse |

| Atmosphärenkontrolle | Abgedichtetes Rohr ermöglicht Vakuum- oder kontrollierte Gasumgebungen (z. B. Inertgase) |

| Durchsatz | Konzipiert für kontinuierliche oder semi-kontinuierliche Hochvolumenproduktion |

| Einschränkungen | Nicht geeignet für große Feststoffe, empfindliche Gegenstände oder Flüssigkeiten; erfordert möglicherweise Vibratoren bei Flussproblemen |

Werten Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Drehrohrofenen von KINTEK auf! Durch die Nutzung exzellenter F&E und eigener Fertigung bieten wir diversen Laboren maßgeschneiderte Hochtemperaturlösungen. Unser Produktsortiment, das Drehrohröfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie Pulver, Granulate verarbeiten oder einen kontinuierlichen Durchsatz benötigen, unsere Öfen gewährleisten eine gleichmäßige Erwärmung, präzise Kontrolle und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie trägt das Design von Drehrohröfen zur Energieeffizienz bei? Maximale thermische Leistung erreichen

- Wie demonstrieren Drehrohröfen Energieeffizienz? Maximierung der Wärmeübertragung und Brennstoffflexibilität

- Welche Funktion hat der Zylinder in einem Drehofen für Zement? Effiziente Klinkerproduktion vorantreiben

- Was sind die zwei Haupttypen von Drehrohröfen basierend auf der Kapazität? Wählen Sie den Richtigen für Ihr Labor oder Ihre Produktion

- Warum gelten Drehrohröfen als vielseitige Industriewerkzeuge? Entdecken Sie ihre Leistungsfähigkeit in der Materialverarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was macht Drehrohöfen umweltfreundlich? Erreichen Sie eine ökoeffiziente Materialverarbeitung

- Was sind die Hauptkomponenten eines Rotationsrohr-Sinterofens? Entdecken Sie die Schlüsselteile für eine gleichmäßige Erwärmung