Im Kern funktioniert ein Muffelofen, indem er elektrische Heizelemente verwendet, um eine isolierte Innenkammer zu erhitzen. Dieses Design stellt sicher, dass das Material im Inneren, das „Werkstück“, durch eine Kombination aus Wärmestrahlung und Konvektion gleichmäßig erwärmt wird, ohne direkter Einwirkung der Heizelemente oder potenzieller Verunreinigungen ausgesetzt zu sein.

Das definierende Prinzip eines Muffelofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erzeugen, sondern seine Methode zur Schaffung einer ultrareinen und präzise kontrollierten Heizumgebung, indem die Probe physisch von der eigentlichen Wärmequelle isoliert wird.

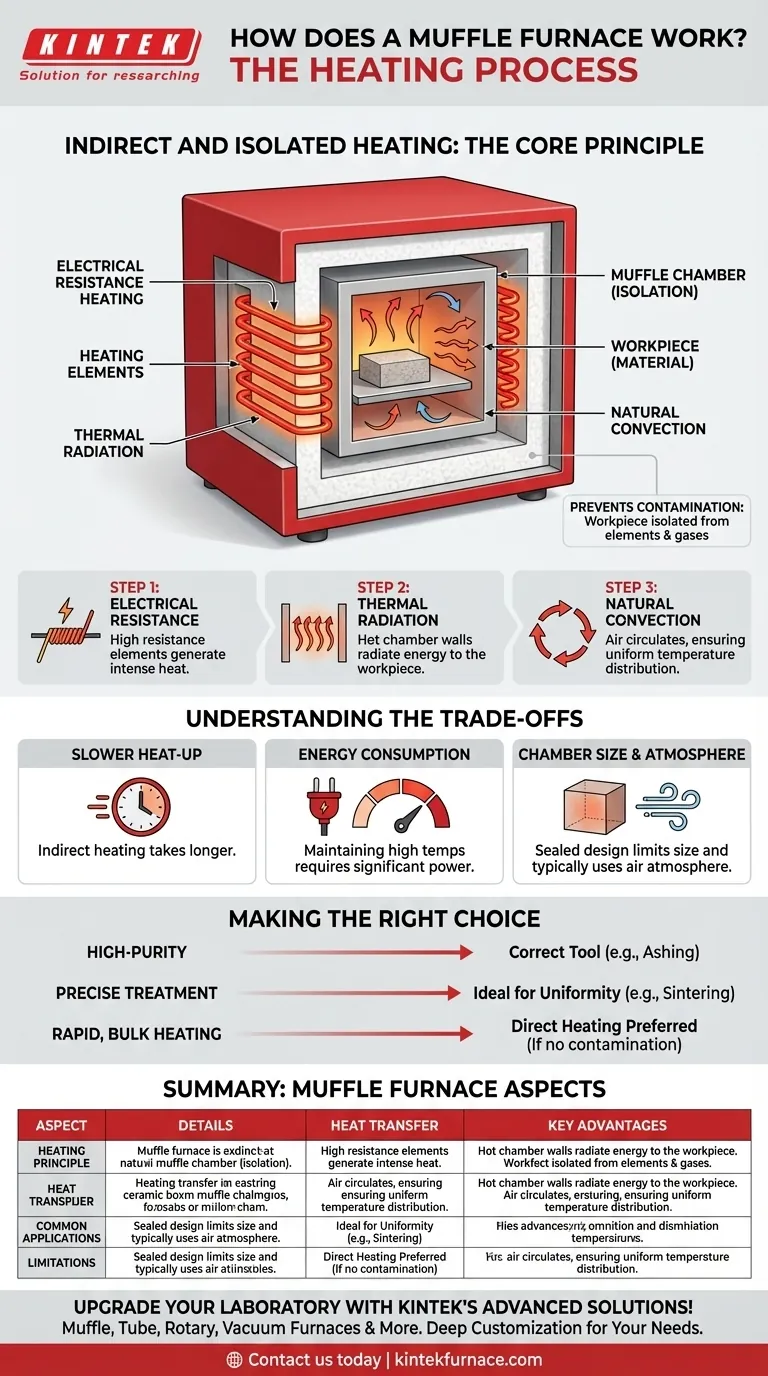

Das Kernprinzip: Indirekte und isolierte Erwärmung

Der Begriff „Muffel“ bezieht sich auf das Hauptkonstruktionsmerkmal des Ofens: eine abgetrennte, geschlossene Kammer, die das Werkstück von der eigentlichen Energiequelle „abschirmt“ (engl. to muffle). Dieser Ansatz unterscheidet sich grundlegend von einem herkömmlichen Ofen, bei dem ein Material direkt einer Flamme ausgesetzt sein könnte.

Die Rolle der „Muffel“-Kammer

Die Muffel selbst ist eine kastenförmige Kammer, die typischerweise aus hochtemperaturbeständigen Keramikmaterialien wie Aluminiumoxid besteht. Sie dient als Behälter für die zu erwärmenden Proben.

Die Heizelemente sind außen um diese Muffelkammer gewickelt. Sie erhitzen die Kammerwände, nicht direkt die Luft oder die Probe.

Vermeidung von Kontamination

Diese Trennung ist der Hauptvorteil des Ofens. Durch die Isolierung des Werkstücks wird verhindert, dass Verbrennungsgase (bei älteren, befeuerten Modellen) oder Partikel, die von den elektrischen Heizelementen abplatzen, das Werkstück kontaminieren.

Dies macht den Muffelofen für empfindliche Analyseverfahren wie Veraschen oder gravimetrische Analysen unerlässlich, bei denen die Reinheit der Endprobe entscheidend ist.

Wie Wärme erzeugt und übertragen wird

Der Heizprozess läuft in einer präzisen, mehrstufigen Abfolge ab, die sicherstellt, dass die gesamte Kammer eine stabile und gleichmäßige Temperatur erreicht.

Schritt 1: Elektrische Widerstandsheizung

Moderne Muffelöfen verwenden Heizelemente aus Materialien mit hohem elektrischem Widerstand, wie z. B. Drähte aus Nichrom, Kanthal oder Siliziumkarbid.

Wenn ein hoher elektrischer Strom durch diese Elemente geleitet wird, führt ihr Widerstand dazu, dass sie extrem heiß werden und die anfängliche thermische Energie erzeugen.

Schritt 2: Wärmestrahlung

Die intensiv heißen Heizelemente strahlen thermische Energie ab, die von den Außenwänden der Muffelkammer aufgenommen wird. Die Kammerwände wiederum werden gleichmäßig heiß und strahlen diese Wärme nach innen ab.

Diese Wärmestrahlung überträgt die Wärme direkt auf die Oberfläche des Werkstücks in der Kammer, ähnlich wie die Sonne die Erde erwärmt.

Schritt 3: Natürliche Konvektion

Wenn die Luft in der abgedichteten Muffelkammer durch die heißen Wände erwärmt wird, beginnt sie zu zirkulieren. Heißere, leichtere Luft steigt auf, und kältere, dichtere Luft sinkt ab.

Diese kontinuierliche Zirkulation, bekannt als natürliche Konvektion, hilft, die Wärme gleichmäßig in der gesamten Kammer zu verteilen und stellt sicher, dass das gesamte Werkstück die Zieltemperatur erreicht.

Verständnis der Kompromisse

Obwohl leistungsstark, bringt das Design eines Muffelofens spezifische Einschränkungen mit sich, die für seine korrekte Anwendung wichtig zu verstehen sind.

Längere Aufheizzeiten

Da die Erwärmung indirekt erfolgt – vom Element zur Kammerwand zum Werkstück – benötigen Muffelöfen im Allgemeinen länger, um ihre Zieltemperatur zu erreichen, verglichen mit direkten Heizmethoden.

Energieverbrauch

Die Aufrechterhaltung sehr hoher Temperaturen (oft >1000°C) in einem gut isolierten Kasten erfordert einen erheblichen und kontinuierlichen Input an elektrischer Energie. Die ausgezeichnete Isolierung, die die Wärme hält, bedeutet auch, dass sie langsam abkühlen können.

Kammergröße und Atmosphäre

Die abgedichtete, isolierte Bauweise begrenzt die Größe der zu bearbeitenden Werkstücke. Darüber hinaus arbeiten Standard-Muffelöfen in einer Luftatmosphäre; eine Umrüstung für inerte oder reaktive Gasatmosphären erfordert komplexere und teurere Konstruktionen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Verwendung eines Muffelofens hängt vollständig davon ab, ob Ihr Prozess seine einzigartigen Vorteile in Bezug auf Reinheit und Gleichmäßigkeit erfordert.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochreinen Proben liegt: Der Muffelofen ist das richtige Werkzeug, da seine isolierte Kammer speziell dafür ausgelegt ist, Kontaminationen während Prozessen wie dem Veraschen oder der Materialsynthese zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der präzisen Wärmebehandlung von Materialien liegt: Die ausgezeichnete Temperaturuniformität und digitale Steuerung des Ofens machen ihn ideal für Prozesse wie das Glühen, Vergüten oder Sintern von Metallen und Keramiken.

- Wenn Ihr Hauptaugenmerk einfach auf einer schnellen Massenerwärmung liegt: Ein anderer Ofentyp, der die direkte Erwärmung nutzt, kann eine zeit- und energieeffizientere Wahl sein, vorausgesetzt, eine Kontamination der Probe ist nicht besorgniserregend.

Indem Sie das Prinzip der indirekten, isolierten Erwärmung verstehen, können Sie den Muffelofen für Anwendungen nutzen, die höchste Ansprüche an thermische Präzision und Reinheit stellen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Heizprinzip | Indirekte Erwärmung durch Heizelemente außerhalb der Muffelkammer |

| Wärmeübertragung | Wärmestrahlung und natürliche Konvektion für gleichmäßige Temperatur |

| Hauptvorteile | Verhindert Kontamination, gewährleistet präzise Steuerung, ideal für sensible Prozesse |

| Häufige Anwendungen | Veraschen, gravimetrische Analyse, Glühen, Sintern, Materialsynthese |

| Einschränkungen | Längere Aufheizzeiten, höherer Energieverbrauch, begrenzte Kammergröße |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigung beliefern wir diverse Labore mit zuverlässigen Geräten wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Kompetenz in der Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an kontaminationsfreie und gleichmäßige Erwärmung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen