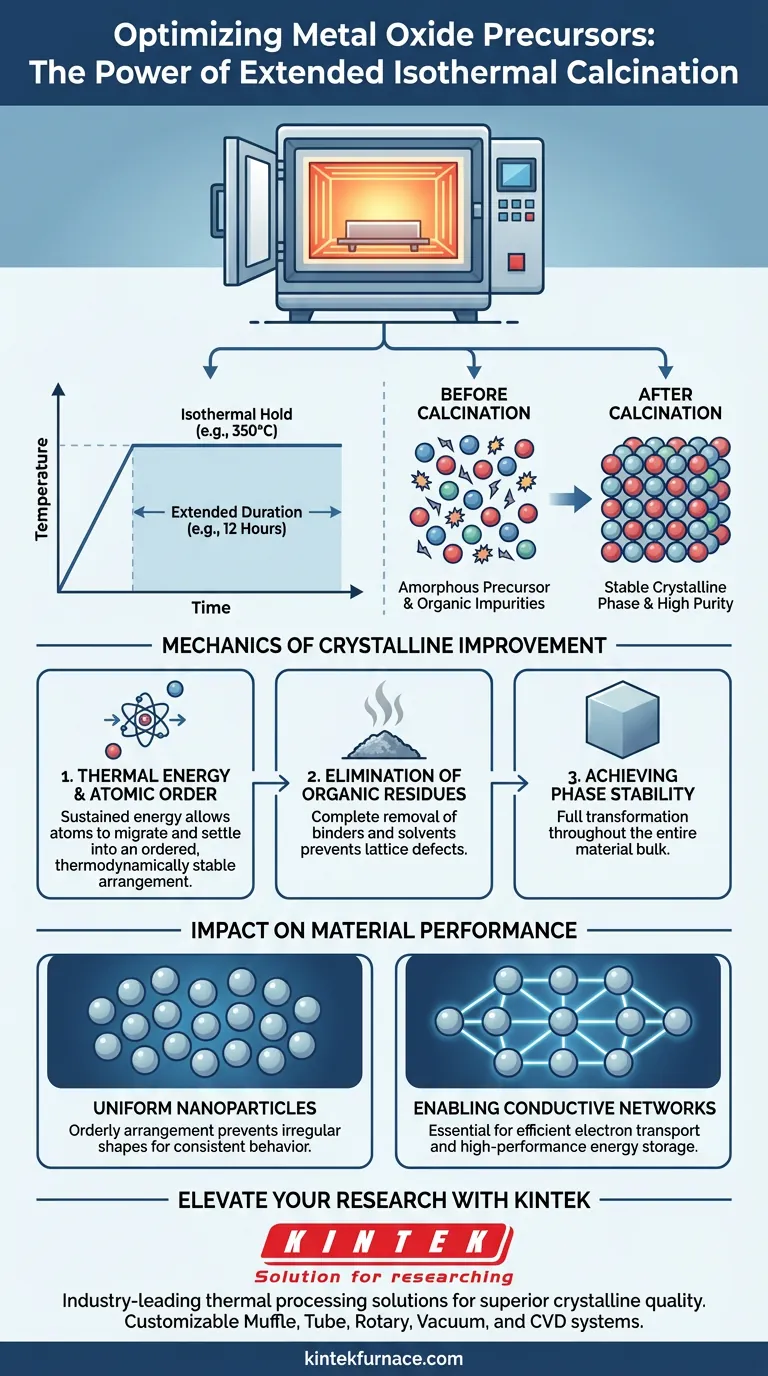

Die verlängerte isotherme Kalzinierung wirkt als umfassender Stabilisierungsprozess für Metalloxid-Vorläufermaterialien und verändert deren interne Struktur grundlegend. Durch das Halten einer konstanten Temperatur (z. B. 350 °C) über einen längeren Zeitraum (z. B. 12 Stunden) liefert der Ofen die anhaltende thermische Energie, die erforderlich ist, um Atome in eine geordnete Gitterstruktur zu zwingen und gleichzeitig organische Verunreinigungen auszutreiben.

Die Hauptfunktion der verlängerten Kalzinierung ist die Förderung der atomaren Organisation. Sie gewährleistet die vollständige Umwandlung von Rohvorläufern in eine stabile, einheitliche kristalline Phase, was eine Voraussetzung für Hochleistungsanwendungen wie die Energiespeicherung ist.

Die Mechanik der Kristallverbesserung

Um zu verstehen, warum eine verlängerte Zeit notwendig ist, müssen wir uns ansehen, was auf atomarer Ebene während der Haltephase geschieht.

Thermische Energie und atomare Ordnung

Die Kristallisation ist nicht augenblicklich; sie erfordert Energie und Zeit. Das verlängerte Halten bei Temperaturen wie 350 °C liefert die thermische Energie, die notwendig ist, damit sich Atome von einem chaotischen Zustand in einen strukturierten überführen können.

Diese anhaltende Energiezufuhr ermöglicht es den Atomen, sich in einer thermodynamisch stabilen, geordneten Anordnung einzufinden. Ohne diese Dauer könnte das Material amorph oder schlecht kristallisiert bleiben.

Eliminierung organischer Rückstände

Vorläufermaterialien enthalten oft organische Bindemittel oder Restlösungsmittel aus dem Syntheseprozess. Die verlängerte Kalzinierung gewährleistet die vollständige Entfernung dieser organischen Rückstände.

Wenn diese Rückstände nicht vollständig ausbrennen, wirken sie als Verunreinigungen, die das Kristallgitter stören. Ein 12-stündiges Halten stellt sicher, dass das Endmaterial chemisch rein ist.

Erreichen der Phasenstabilität

Das Ziel der Kalzinierung ist es, eine bestimmte, stabile kristalline Phase zu erreichen. Die verlängerte Einwirkung stellt sicher, dass die Umwandlung im gesamten Materialvolumen vollständig erfolgt und nicht nur an der Oberfläche.

Auswirkungen auf die Materialleistung

Die durch die Kalzinierung hervorgerufenen strukturellen Veränderungen haben direkte Auswirkungen auf die Leistung des Materials in realen Anwendungen.

Erzeugung einheitlicher Nanopartikel

Im Kontext von Materialien wie Kobaltoxid führt die verlängerte isotherme Kalzinierung zu hochgradig einheitlichen Nanopartikeln.

Die geordnete Anordnung der Atome verhindert die Bildung von unregelmäßigen Formen oder Größen. Diese morphologische Einheitlichkeit ist entscheidend für ein konsistentes Materialverhalten.

Ermöglichung leitfähiger Netzwerke

Für Energiespeichergeräte ist die physische Verbindung zwischen den Partikeln entscheidend. Die durch diesen Prozess erzeugten einheitlichen Nanopartikel sind unerlässlich für den Aufbau effektiver leitfähiger Netzwerke.

Eine hohe Kristallqualitätsgüte gewährleistet einen effizienten Elektronentransport, was sich direkt auf die Effizienz und Kapazität des fertigen Energiespeichergeräts auswirkt.

Das kritische Gleichgewicht zwischen Zeit und Qualität

Obwohl die Vorteile klar sind, ist es wichtig, die operativen Einschränkungen dieses Prozesses zu verstehen.

Die Notwendigkeit der Dauer

Der Prozess ist von Natur aus zeitaufwendig. Eine 12-stündige Haltezeit ist eine erhebliche Investition an Prozesszeit, die die Durchsatzgeschwindigkeit begrenzt.

Das Risiko des Überstürzens

Der Versuch, dieses Zeitfenster zu verkürzen, birgt das Risiko einer unvollständigen Umwandlung. Unzureichende Zeit kann dazu führen, dass organische Rückstände im Material eingeschlossen bleiben oder eine ungeordnete atomare Struktur entsteht, was das leitfähige Netzwerk beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung eines Syntheseprotokolls für Metalloxide, wie die Kalzinierungsparameter mit Ihren Leistungsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass die Haltezeit ausreicht, um alle organischen Rückstände vollständig auszubrennen, um Gitterdefekte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Geräteleistung liegt: Priorisieren Sie verlängerte isotherme Haltezeiten, um die für robuste leitfähige Netzwerke erforderliche Partikeluniformität zu erreichen.

Die verlängerte Kalzinierung ist die Brücke zwischen einem rohen chemischen Vorläufer und einem leistungsstarken Funktionsmaterial.

Zusammenfassungstabelle:

| Prozesselement | Auswirkung auf die Kristallqualität | Anwendungsnutzen |

|---|---|---|

| Anhaltende thermische Energie | Erleichtert die atomare Migration zu einem geordneten Gitter | Hohe thermodynamische Stabilität |

| Verlängerte Dauer | Gewährleistet die vollständige Entfernung organischer Rückstände | Hohe chemische Reinheit & weniger Defekte |

| Phasenuniformität | Umwandlung erfolgt im gesamten Materialvolumen | Konsistentes Materialverhalten |

| Partikelmorphologie | Erzeugt hochgradig einheitliche Nanopartikel | Verbesserte leitfähige Netzwerke |

Erweitern Sie Ihre Materialforschung mit KINTEK

Hochleistungs-Energiespeicher und fortschrittliche Materialsynthesen erfordern absolute Präzision bei der thermischen Verarbeitung. KINTEK bietet branchenführende Lösungen, die für eine überlegene Kristallqualität erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen isothermen Kalzinierungsanforderungen angepasst werden können.

Lassen Sie nicht zu, dass unvollständige Umwandlungen die Leistung Ihrer Geräte beeinträchtigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere spezialisierten Labortemperöfen die thermische Stabilität und Uniformität bieten können, die Ihre Forschung verdient.

Visuelle Anleitung

Referenzen

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum werden beim Induktionserwärmen hohe Frequenzen verwendet? Für präzise, schnelle Oberflächenerwärmung

- Warum ist der Kalzinierungsschritt für Kupferferrit unerlässlich? Entriegeln Sie hohe Reinheit & überlegene Kristallinität

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität

- Welche Rolle spielt ein vertikaler Heizofen bei der Herstellung von Nano-Glas-Verbundwerkstoffen? Präzisionsformgebungsexperten

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff als Schutzatmosphäre? Beschleunigung der Wärmebehandlung

- Welche technischen Vorteile bietet ein kundenspezifischer Hochtemperatur-Ofen für die In-situ-Diffraktometrie von flüssigem Schwefel?

- Warum ist eine hochpräzise Heiz-/Kühlkammer für 2D-In2Se3-Studien wichtig? Sichere präzise Phasenumwandlungsdaten

- Wie stellt ein Hochtemperatur-Sinterofen die strukturelle Integrität sicher? Leitfaden für Experten für Wärmemanagement