Im Kern fördert das Design eines Drehrohrofens die Materialverarbeitung durch zwei grundlegende mechanische Prinzipien: die kontinuierliche Rotation und eine leichte Neigung nach unten. Diese Kombination schafft eine dynamische Umgebung, die Material aktiv transportiert, mischt und gleichmäßig erwärmt, während es sich vom Beschickungsende zum Austragsende bewegt, was eine konsistente und effiziente thermische Behandlung gewährleistet.

Die Genialität des Drehrohrofens liegt nicht nur in seiner Fähigkeit, Material zu erhitzen, sondern in seinem Design, dieses Material während des gesamten Prozesses physisch zu manipulieren. Diese aktive Handhabung verhindert gängige Probleme wie Hot Spots und Verklumpungen und gewährleistet ein Maß an Gleichmäßigkeit, das statische Öfen nicht erreichen können.

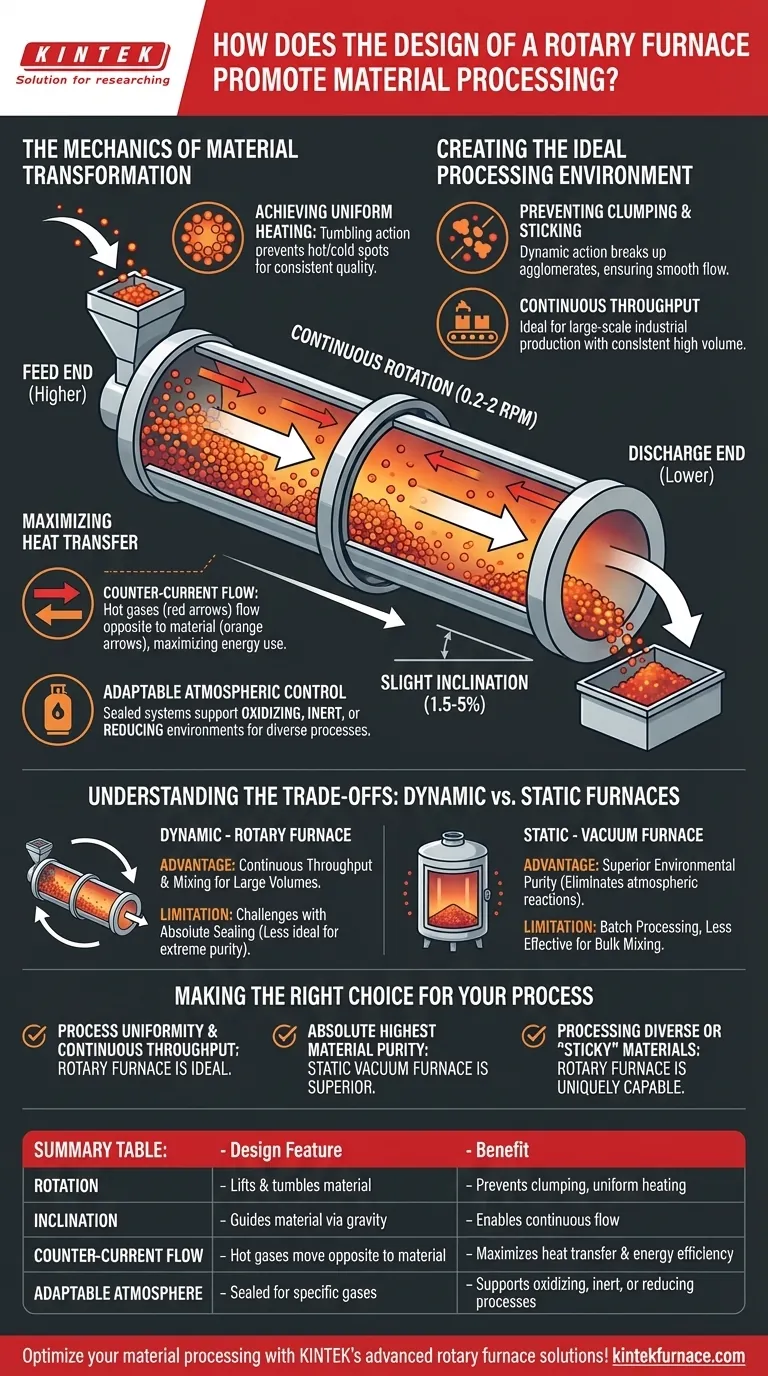

Die Mechanik der Materialumwandlung

Ein Drehrohrofen ist weit mehr als ein einfacher beheizter Schlauch. Seine spezifischen Designmerkmale sind darauf ausgelegt, zentrale Herausforderungen bei der Schüttgutverarbeitung zu lösen, von der Gewährleistung einer gleichen Behandlung jeder Partikel bis hin zur Maximierung der Energieeffizienz.

Die Rolle von Neigung und Rotation

Der Ofenkörper ist ein langer Zylinder, der in einem leichten Winkel von typischerweise zwischen 1,5 % und 5 % geneigt ist. Diese sanfte Neigung nutzt die Schwerkraft, um Material kontinuierlich vom höheren Beschickungsende zum niedrigeren Austragsende zu führen.

Gleichzeitig dreht sich der Zylinder langsam, normalerweise zwischen 0,2 und 2 Umdrehungen pro Minute. Diese Rotation hebt und wälzt das Material, wodurch sichergestellt wird, dass ständig neue Oberflächen freigelegt werden.

Erreichen einer gleichmäßigen Erwärmung

Die ständige Wälzbewegung ist entscheidend für das Erreichen einer gleichmäßigen Temperatur im gesamten Materialbett. Sie verhindert die Bildung von heißen oder kalten Stellen, die zu inkonsistenter Produktqualität führen könnten.

Indem sichergestellt wird, dass jede Partikel eine ähnliche Exposition gegenüber der Wärmequelle erhält, erzeugt der Ofen ein hochhomogenes Endprodukt, was für Prozesse wie Schmelzen oder Katalysatorrösten unerlässlich ist.

Maximierung der Wärmeübertragung durch Gegenstrom

Bei vielen Konstruktionen strömen die zur Erwärmung verwendeten heißen Gase in entgegengesetzter Richtung zum Material. Dieser Gegenstrom ist eine äußerst effiziente Methode der Wärmeübertragung.

Wenn das kälteste Material in den Ofen eintritt, trifft es auf die kühlsten Gase, und wenn es sich dem Austragsende nähert, trifft das heißeste Material auf die heißesten Gase. Dadurch wird über die gesamte Länge des Ofens ein effektiver Temperaturunterschied aufrechterhalten, wodurch die Energienutzung maximiert wird.

Schaffen der idealen Verarbeitungsumgebung

Über die mechanische Handhabung des Materials hinaus ermöglicht das Design des Drehrohrofens eine präzise Kontrolle über die chemische Umgebung und macht ihn zu einem vielseitigen Werkzeug für eine breite Palette von Anwendungen.

Anpassbare Atmosphärenkontrolle

Drehrohröfen können so konstruiert werden, dass sie unter spezifischen Atmosphären arbeiten. Unabhängig davon, ob ein Prozess eine oxidierende (sauerstoffreiche), inerte (nicht reaktive) oder reduzierende (sauerstoffarme) Umgebung erfordert, kann das System abgedichtet und gesteuert werden, um diese Anforderungen zu erfüllen.

Diese Anpassungsfähigkeit macht sie geeignet für alles, von der Kalzinierung an Luft bis hin zu spezialisierten chemischen Reaktionen in einer Stickstoff- oder Argongasatmosphäre.

Verhindern von Verklumpen und Anhaften

Für Materialien, die beim Erhitzen dazu neigen, klebrig zu werden, zu agglomerieren oder Klumpen zu bilden, ist die dynamische Wirkung eines Drehrohrofens ein erheblicher Vorteil.

Das kontinuierliche Wälzen bricht potenzielle Klumpen auf und verhindert, dass Material an den Ofenwänden festklebt, wodurch ein reibungsloser Betrieb und ein gleichmäßiger Durchfluss gewährleistet werden.

Die Kompromisse verstehen: Dynamische vs. statische Öfen

Keine einzelne Technologie ist für jede Aufgabe perfekt. Der Hauptvorteil eines Drehrohrofens ist sein dynamischer Charakter, dieser bringt jedoch auch Einschränkungen mit sich, verglichen mit statischen, versiegelten Systemen wie einem Vakuumofen.

Vorteil: Kontinuierlicher Durchsatz und Mischung

Die Kernstärke eines Drehrohrofens liegt in seiner Fähigkeit, einen kontinuierlichen Materialstrom zu verarbeiten und gleichzeitig sicherzustellen, dass dieser gründlich gemischt wird. Dies macht ihn ideal für die großtechnische industrielle Produktion, bei der Konsistenz über große Mengen hinweg von größter Bedeutung ist. Statische Batch-Öfen können dieses Maß an dynamischer Behandlung einfach nicht bieten.

Einschränkung: Umgebungsreinheit

Obwohl ein Drehrohrofen seine Atmosphäre kontrollieren kann, erschweren die rotierenden Dichtungen an den Beschickungs- und Austragsenden die perfekte Abdichtung eines statischen Vakuumofens. Ein Vakuumofen ist darauf ausgelegt, die Atmosphäre vollständig zu entfernen und so das Risiko von Oxidation und Kontamination auszuschließen.

Dies macht einen Vakuumofen zur überlegenen Wahl für die Verarbeitung hochsensibler Materialien, wie sie in der Elektronik oder Luft- und Raumfahrt verwendet werden, wo absolute Reinheit nicht verhandelbar ist.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit und kontinuierlichem Durchsatz liegt: Ein Drehrohrofen ist die ideale Wahl, da sein Design inhärent eine konsistente Mischung und effiziente Erwärmung für große Volumina garantiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Materialreinheit zu erreichen: Ein statischer Vakuumofen ist überlegen, da seine versiegelte Kammer atmosphärische Reaktionen und Kontaminationen eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener oder „klebriger“ Materialien liegt: Die Wälzbewegung des Drehrohrofens macht ihn zu einer einzigartig fähigen und anpassungsfähigen Lösung für anspruchsvolle Materialtypen.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Designprinzipien zur Auswahl des richtigen Werkzeugs für Ihr spezifisches Ziel der Materialumwandlung.

Zusammenfassungstabelle:

| Designmerkmal | Funktion | Vorteil |

|---|---|---|

| Rotation | Hebt und wälzt Material | Verhindert Verklumpen, gewährleistet gleichmäßige Erwärmung |

| Neigung | Führt Material mittels Schwerkraft | Ermöglicht kontinuierlichen Fluss von Beschickung zu Austrag |

| Gegenstrom | Heiße Gase bewegen sich entgegengesetzt zum Material | Maximiert die Wärmeübertragung und Energieeffizienz |

| Anpassbare Atmosphäre | Abgedichtet für spezifische Gase | Unterstützt oxidierende, inerte oder reduzierende Prozesse |

Optimieren Sie Ihre Materialverarbeitung mit KINTEK's fortschrittlichen Drehrohrofenlösungen! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bieten wir unterschiedlichen Laboren Hochtemperaturöfen wie Drehrohr-, Muffel-, Rohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert die Effizienz und Produktqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen können!

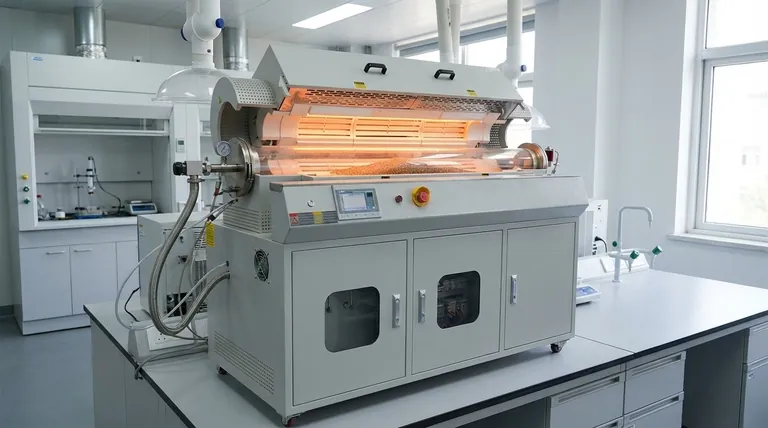

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate