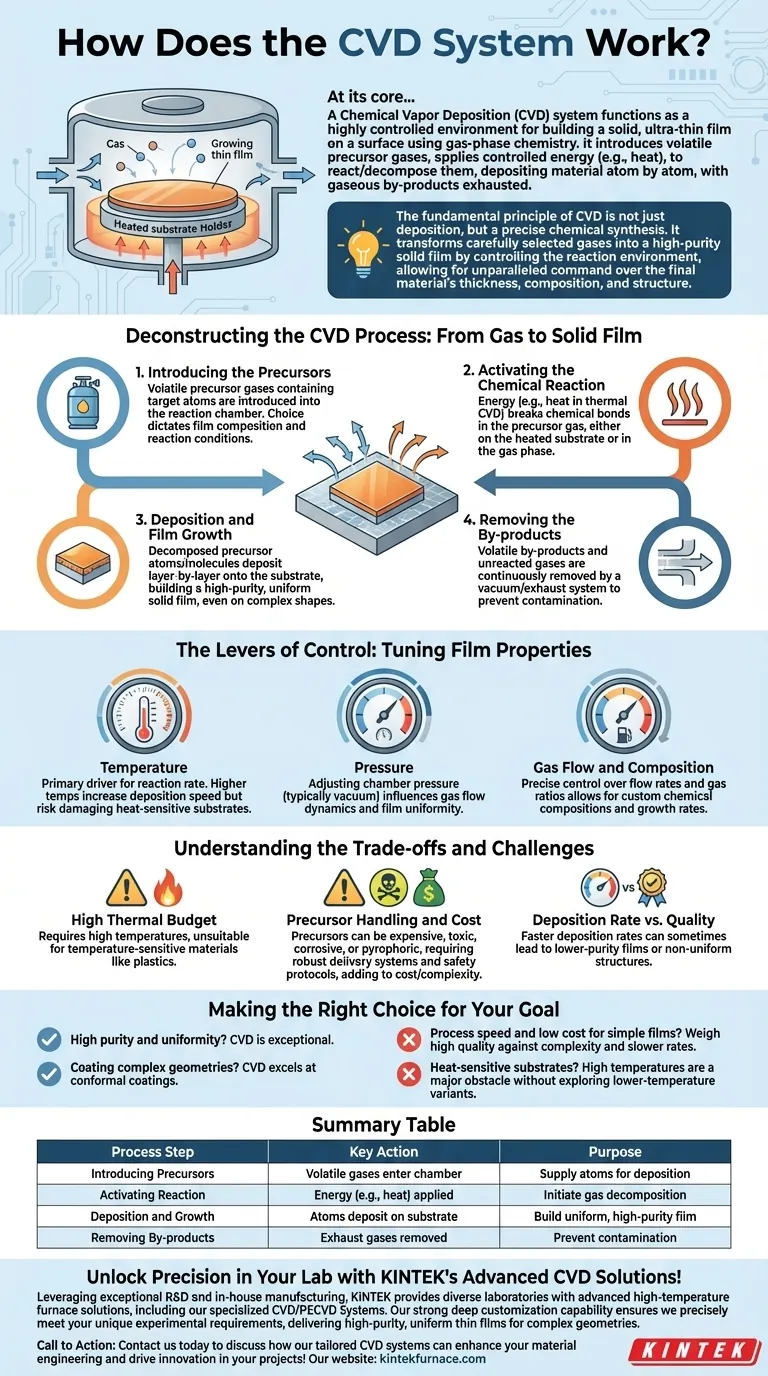

Im Kern funktioniert ein Chemical Vapor Deposition (CVD)-System als eine hochkontrollierte Umgebung, um mithilfe der Gasphasenchemie eine feste, ultradünne Schicht auf einer Oberfläche aufzubauen. Es leitet flüchtige Vorläufergase in eine Reaktionskammer, die ein Substrat enthält. Durch kontrollierte Energiezufuhr wie Wärme reagieren oder zersetzen sich diese Gase, wobei eine dünne Materialschicht Atom für Atom auf dem Substrat abgeschieden wird, während gasförmige Nebenprodukte abgesaugt werden.

Das Grundprinzip der CVD ist nicht nur die Abscheidung, sondern eine präzise chemische Synthese. Sie wandelt sorgfältig ausgewählte Gase durch die Kontrolle der Reaktionsumgebung in einen hochreinen Feststofffilm um und ermöglicht so eine beispiellose Kontrolle über Dicke, Zusammensetzung und Struktur des Endmaterials.

Den CVD-Prozess dekonstruieren: Vom Gas zum Feststofffilm

Der gesamte Prozess kann als eine Abfolge sorgfältig gesteuerter physikalischer und chemischer Ereignisse verstanden werden. Jeder Schritt ist entscheidend für das Erzielen einer hochwertigen, gleichmäßigen Beschichtung.

Schritt 1: Einführung der Vorläufer

Ein Vorläufer ist eine flüchtige Verbindung, die die Atome enthält, die Sie abscheiden möchten. Diese werden als Gas in die Reaktionskammer eingebracht.

Die Wahl des Vorläufers ist grundlegend, da sie die Zusammensetzung des Endfilms und die erforderlichen Reaktionsbedingungen bestimmt.

Schritt 2: Aktivierung der chemischen Reaktion

In der Kammer wird Energie zugeführt, um die chemische Reaktion auszulösen. Bei der thermischen CVD, der häufigsten Art, wird das Substrat auf hohe Temperaturen erhitzt.

Diese Wärme liefert die Energie, die erforderlich ist, um die chemischen Bindungen im Vorläufergas entweder auf der Substratoberfläche oder in der unmittelbar darüber liegenden Gasphase zu brechen.

Schritt 3: Abscheidung und Filmbildung

Während sich die Vorläufergase zersetzen, lagern sich die gewünschten festen Atome oder Moleküle auf der Oberfläche des Substrats (dem zu beschichtenden Material) ab.

Dieser Prozess baut den Film Schicht für Schicht auf, was eine gleichmäßige Bedeckung auch auf komplexen, dreidimensionalen Formen ermöglicht. Das Ergebnis ist ein hochreiner Feststofffilm, der fest mit dem Substrat verbunden ist.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen, die den Feststofffilm bilden, erzeugen auch flüchtige Nebenprodukte. Dies sind unerwünschte gasförmige Moleküle.

Ein Vakuum- oder Absaugsystem entfernt diese Nebenprodukte und alle nicht umgesetzten Vorläufergase kontinuierlich aus der Kammer und verhindert, dass sie den wachsenden Film kontaminieren.

Die Kontrollhebel: Abstimmung der Filmeigenschaften

Die Stärke eines CVD-Systems liegt in seiner Fähigkeit, Prozessparameter präzise anzupassen. Diese Variablen fungieren als Kontrollhebel, die die Eigenschaften des Endfilms direkt beeinflussen.

Temperatur

Die Temperatur ist der Haupttreiber für die chemische Reaktionsgeschwindigkeit. Höhere Temperaturen erhöhen im Allgemeinen die Abscheidungsrate, können aber auch wärmeempfindliche Substrate beschädigen.

Druck

Der Prozess wird typischerweise unter Vakuum (unterhalb des atmosphärischen Drucks) durchgeführt. Die Anpassung des Drucks in der Kammer beeinflusst die Gasfluchtdynamik und die mittlere freie Weglänge der Moleküle, was die Gleichmäßigkeit des Films beeinflusst.

Gasfluss und Zusammensetzung

Die Steuerung der Durchflussrate und des Verhältnisses verschiedener Vorläufergase ermöglicht eine präzise Kontrolle über die chemische Zusammensetzung und Wachstumsrate des Films. Auf diese Weise werden kundenspezifische Legierungen oder dotierte Materialien hergestellt.

Abwägungen und Herausforderungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Einschränkungen ist für eine erfolgreiche Implementierung von entscheidender Bedeutung.

Hohes thermisches Budget

Thermische CVD erfordert sehr hohe Temperaturen, oft Hunderte oder Tausende von Grad Celsius. Dies macht es ungeeignet für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder bestimmte elektronische Komponenten.

Umgang mit Vorläufern und Kosten

Vorläufergase können teuer, giftig, korrosiv oder pyrophor (selbstentzündlich bei Kontakt mit Luft) sein. Sie erfordern spezielle, robuste Gaszuführungssysteme und strenge Sicherheitsprotokolle, was die betriebliche Komplexität und die Kosten erhöht.

Abscheidungsrate im Vergleich zur Qualität

Oft besteht ein Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Qualität des Films. Schnellere Abscheidungsraten, die durch höhere Temperaturen oder Vorläuferkonzentrationen erreicht werden, können manchmal zu Filmen geringerer Reinheit oder ungleichmäßigeren Strukturen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für CVD hängt vollständig von den erforderlichen Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Gleichmäßigkeit liegt: CVD ist eine ausgezeichnete Wahl, da die Gasphasenzufuhr und die kontrollierten Reaktionen Filme mit sehr wenigen Verunreinigungen und ausgezeichneter Dickenkontrolle erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: CVD eignet sich hervorragend zur Herstellung konformer Beschichtungen, die komplizierte Oberflächen gleichmäßig bedecken, ein wesentlicher Vorteil gegenüber Richtstrahlverfahren wie dem Sputtern.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und niedrigen Kosten für einfache Filme liegt: Sie müssen die hohe Qualität von CVD gegen seine betriebliche Komplexität und potenziell langsamere Abscheidungsraten im Vergleich zu anderen Methoden abwägen.

- Wenn Sie mit wärmeempfindlichen Substraten arbeiten: Die für die traditionelle thermische CVD erforderlichen hohen Temperaturen stellen ein großes Hindernis dar und machen sie ohne die Erforschung von CVD-Varianten mit niedrigerer Temperatur zu einer schlechten Wahl.

Durch die Beherrschung des Zusammenspiels von Gas, Wärme und Druck bietet CVD eine unvergleichliche Methode zur Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Einführung der Vorläufer | Flüchtige Gase gelangen in die Kammer | Lieferung von Atomen für die Abscheidung |

| Aktivierung der Reaktion | Energie (z. B. Wärme) wird zugeführt | Einleitung der Gaszersetzung |

| Abscheidung und Wachstum | Atome lagern sich auf dem Substrat ab | Aufbau eines gleichmäßigen, hochreinen Films |

| Entfernung der Nebenprodukte | Abgase werden entfernt | Verhinderung von Kontamination |

Erzielen Sie Präzision in Ihrem Labor mit KINTEK's fortschrittlichen CVD-Lösungen!

Mit herausragender F&E und interner Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen und hochreine, gleichmäßige dünne Filme für komplexe Geometrien liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Systeme Ihre Materialentwicklung verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.