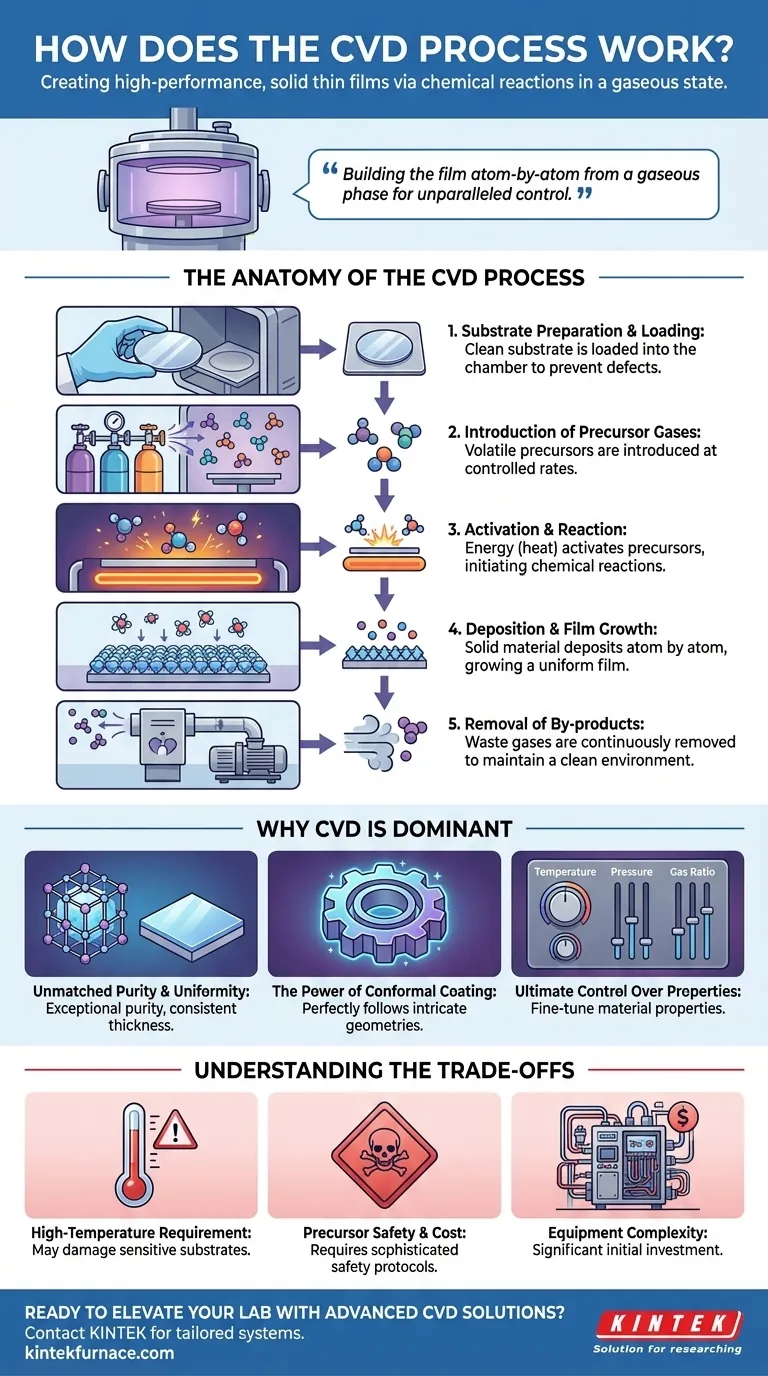

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsverfahren, das einen hochleistungsfähigen, festen Dünnfilm auf einem Substrat aus einer chemischen Reaktion im gasförmigen Zustand erzeugt. Eine Mischung aus reaktiven Gasen, sogenannten Präkursoren, wird in eine Reaktionskammer eingeführt, wo sie sich auf oder nahe einem erhitzten Objekt zersetzen und reagieren und die gewünschte Materialschicht Schicht für Schicht abscheiden.

Die Herausforderung in der fortschrittlichen Fertigung besteht nicht nur darin, ein Objekt zu beschichten, sondern einen perfekt gleichmäßigen, hochreinen Film mit präzise kontrollierten Eigenschaften zu erzeugen. CVD erreicht dies, indem der Film Atom für Atom aus einer Gasphase aufgebaut wird, was eine unvergleichliche Kontrolle über das Endmaterial bietet.

Der Aufbau des CVD-Prozesses

Um CVD wirklich zu verstehen, ist es am besten, es als eine Abfolge sorgfältig kontrollierter Ereignisse zu betrachten. Jeder Schritt ist entscheidend für die Bildung eines hochwertigen Films.

Schritt 1: Substratvorbereitung und -beladung

Bevor eine Abscheidung stattfinden kann, muss das zu beschichtende Objekt, das sogenannte Substrat, sorgfältig gereinigt werden. Jegliche Oberflächenverunreinigungen führen zu Defekten im Endfilm. Das gereinigte Substrat wird dann in die CVD-Reaktionskammer gelegt.

Schritt 2: Einführung von Präkursor-Gasen

Die Kammer wird typischerweise auf einen bestimmten Druck, oft ein Vakuum, gebracht und erhitzt. Flüchtige Präkursor-Gase, die die Elemente des gewünschten Films enthalten, werden dann mit einer kontrollierten Rate in die Kammer eingeführt.

Schritt 3: Aktivierung und Reaktion

Energie, am häufigsten Wärme, wird in der Kammer zugeführt. Diese Energie „aktiviert“ die Präkursoren, wodurch sie chemisch reaktiv werden. Reaktionen können in der Gasphase über dem Substrat oder direkt auf der heißen Substratoberfläche selbst stattfinden.

Schritt 4: Abscheidung und Filmwachstum

Die chemischen Reaktionen erzeugen ein festes Material, das sich auf der Oberfläche des Substrats ablagert. Dieser Prozess findet Atom für Atom statt, wodurch der Film auf hochgradig gleichmäßige und kontrollierte Weise wachsen kann.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch gasförmige Nebenprodukte, die nicht Teil des endgültigen Films sind. Diese Abgase werden kontinuierlich durch ein Vakuumsystem aus der Kammer entfernt, um eine saubere Abscheidungsumgebung zu gewährleisten.

Warum CVD eine dominante Technologie ist

Die akribische Natur des CVD-Prozesses bietet mehrere мощные Vorteile, die ihn für Industrien von Halbleitern bis zur Luft- und Raumfahrt unverzichtbar machen.

Unübertroffene Reinheit und Gleichmäßigkeit

Da der Film aus einem hochreinen gasförmigen Zustand in einer kontrollierten Umgebung aufgebaut wird, kann das Endprodukt außergewöhnliche Reinheitsgrade erreichen. Dieser Gasphasentransport gewährleistet, dass das Material gleichmäßig über das gesamte Substrat abgeschieden wird, was zu einem Film mit konsistenter Dicke führt.

Die Kraft der konformen Beschichtung

Im Gegensatz zu Sichtlinienprozessen wie Spritzlackierung oder Physical Vapor Deposition (PVD) können die Präkursor-Gase in einem CVD-Prozess jede exponierte Oberfläche eines komplexen, dreidimensionalen Objekts erreichen. Dies führt zu einer konformen Beschichtung, die selbst den kompliziertesten Geometrien perfekt folgt.

Ultimative Kontrolle über Materialeigenschaften

Durch präzises Anpassen der Prozessparameter – wie Temperatur, Druck und das Verhältnis der Präkursor-Gase – können Ingenieure die Eigenschaften des Films feinabstimmen. Dies ermöglicht die Schaffung maßgeschneiderter Materialien mit spezifischen Eigenschaften wie Härte, elektrischer Leitfähigkeit oder optischer Transparenz.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Ein effektiver Berater zu sein, bedeutet, die mit CVD verbundenen Herausforderungen anzuerkennen.

Der Hochtemperatur-Bedarf

Herkömmliches thermisches CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius). Dies kann temperaturempfindliche Substrate, wie Kunststoffe oder bestimmte elektronische Komponenten, beschädigen oder zerstören.

Sicherheit und Kosten von Präkursoren

Die in CVD verwendeten Präkursor-Gase können hochgiftig, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Handhabungssysteme und Abgasmanagement, was die betriebliche Komplexität und die Kosten erhöht.

Gerätekomplexität

CVD-Reaktoren sind komplexe Maschinen, die eine präzise Steuerung von Temperatur, Druck und Gasfluss erfordern. Die Notwendigkeit von Vakuumsystemen, Heizelementen und Sicherheitsverriegelungen macht die anfängliche Geräteinvestition erheblich.

Ist CVD die richtige Wahl für Ihre Anwendung?

Ihre Entscheidung, CVD zu verwenden, sollte auf einem klaren Verständnis Ihres primären technischen Ziels basieren.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmqualität und -reinheit liegt: CVD ist der Goldstandard für Anwendungen wie die Halbleiterfertigung und hochleistungsfähige optische Beschichtungen, bei denen Materialperfektion nicht verhandelbar ist.

- Wenn Sie mit temperaturempfindlichen Substraten arbeiten: Sie müssen Varianten mit niedrigerer Temperatur wie Plasma-Enhanced CVD (PECVD) in Betracht ziehen oder vollständig alternative Methoden erkunden.

- Wenn Ihr Ziel ist, komplexe, 3D-Formen gleichmäßig zu beschichten: Die konforme Natur von CVD macht es zu einer weitaus überlegeneren Wahl gegenüber Sichtlinien-Abscheidungsverfahren.

Indem Sie diese Kernprinzipien und Kompromisse verstehen, können Sie eine fundierte Entscheidung darüber treffen, ob die chemische Gasphasenabscheidung mit den technischen und betrieblichen Anforderungen Ihres Projekts übereinstimmt.

Zusammenfassungstabelle:

| Schritt | Beschreibung |

|---|---|

| 1. Substratvorbereitung | Reinigen und beladen Sie das zu beschichtende Objekt in die Kammer, um Defekte zu vermeiden. |

| 2. Gaseinführung | Führen Sie Präkursor-Gase unter spezifischem Druck und Temperatur mit kontrollierten Raten ein. |

| 3. Aktivierung | Führen Sie Energie (z.B. Wärme) zu, um Gase für chemische Reaktionen reaktiv zu machen. |

| 4. Abscheidung | Festes Material lagert sich Atom für Atom ab und bildet einen gleichmäßigen Film auf dem Substrat. |

| 5. Nebenproduktentfernung | Entfernen Sie Abgase mittels Vakuum, um eine saubere Umgebung aufrechtzuerhalten. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofensysteme wie CVD/PECVD, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen anzubieten. Unsere starke Tiefenanpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und liefert überragende Filmqualität, Reinheit und konforme Beschichtungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation