Im Kern reduziert das Schnellsintern die Verarbeitungszeit, die zur Verdichtung keramischer Materialien erforderlich ist, drastisch, indem es Zyklen von vielen Stunden auf nur wenige Minuten verkürzt. Dies wird nicht nur durch schnelleres Heizen erreicht, sondern durch den Einsatz hoch entwickelter Öfen und präzise entwickelter Heizprotokolle, die oft für spezifische, moderne Materialien wie transluzentes Zirkonoxid konzipiert sind. Während das traditionelle Sintern einen langsamen, stetigen Prozess priorisiert, um Stabilität zu gewährleisten, nutzt das Schnellsintern fortschrittliche Technologie, um dasselbe Ergebnis ohne Kompromisse bei der strukturellen Integrität zu erzielen.

Der grundlegende Unterschied ist nicht nur die Zeit, sondern die Philosophie. Traditionelles Sintern ist ein langsamer, universeller und fehlertoleranter Prozess, während Schnellsintern ein schnelles, hochspezifisches und optimiertes System ist, das auf einer validierten Synergie zwischen Ofen, Material und Heizprogramm beruht.

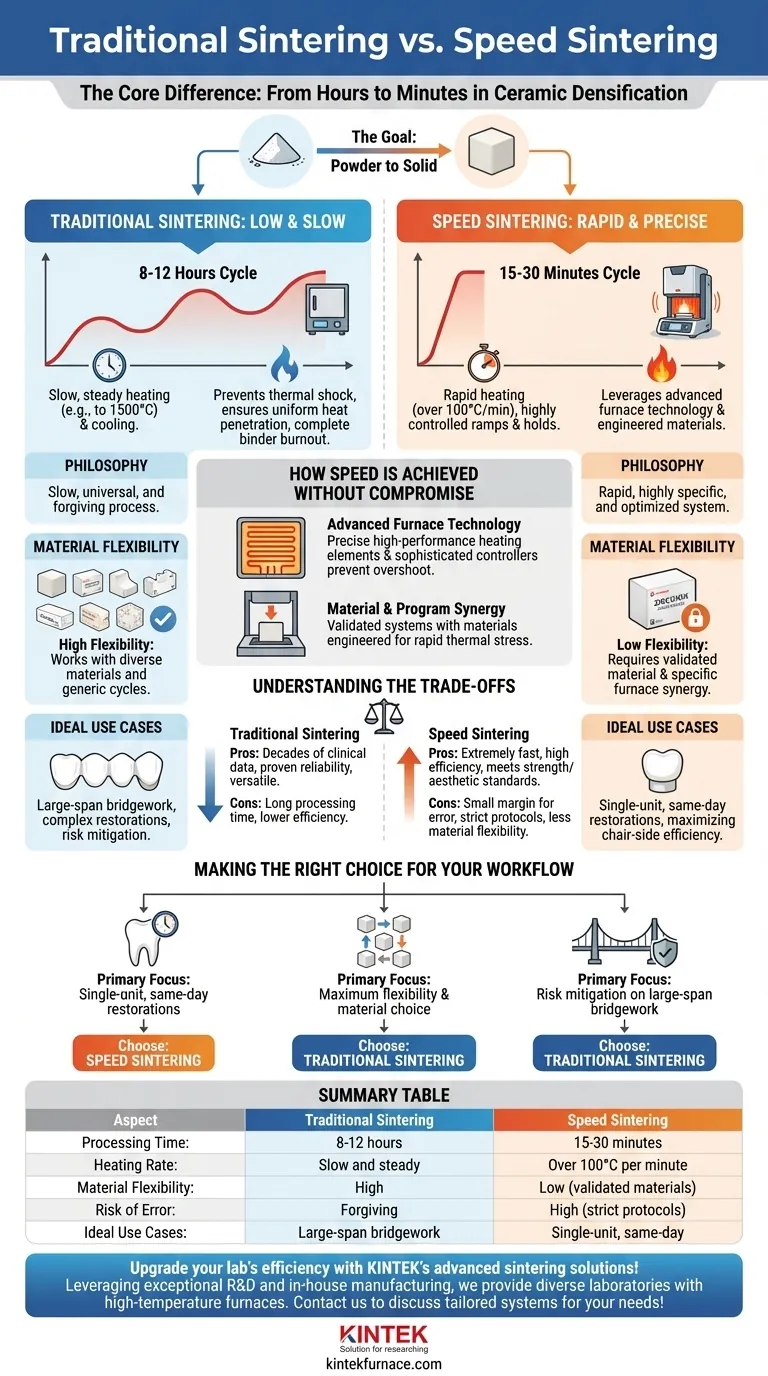

Das Ziel: Vom Pulver zum Feststoff

Um die Unterschiede zu verstehen, müssen wir zunächst das gemeinsame Ziel verstehen. Sintern ist ein thermischer Prozess, der Partikel eines Materials, wie Zirkonoxid, zu einem festen, dichten und starken Endobjekt verschmilzt, ohne es zu schmelzen.

Der traditionelle Ansatz: Langsam und schonend

Das traditionelle Sintern ist eine seit Jahrzehnten bewährte Methode. Es beinhaltet einen langen Ofenzyklus, der oft 8 bis 12 Stunden dauert.

Die Wärme wird sehr langsam erhöht, für eine längere Zeit auf einer Spitzentemperatur (z. B. 1500°C) gehalten und dann ebenso langsam abgekühlt. Dieses bewusste Tempo soll thermische Schocks verhindern, eine gleichmäßige Wärmeverteilung in der gesamten Restauration gewährleisten und das vollständige Ausbrennen von Verunreinigungen oder Bindemitteln ermöglichen.

Die Revolution des Schnellsinterns: Schnell und präzise

Das Schnellsintern erreicht dieselbe Verdichtung in nur 15 bis 30 Minuten. Dies wird durch eine Kombination aus fortschrittlicher Ofentechnologie und Materialwissenschaft ermöglicht.

Diese Systeme verwenden extrem schnelle Aufheizraten – manchmal über 100°C pro Minute – um die Zieltemperatur schnell zu erreichen. Dieser Prozess ist alles andere als grob; es ist ein hochkontrolliertes Protokoll mit spezifischen Rampen und Haltezeiten, die für das exakt verwendete Material entwickelt wurden.

Wie Schnelligkeit ohne Kompromisse erreicht wird

Die Schlüsselfrage ist, wie das Schnellsintern Risse und innere Spannungen vermeidet, die entstehen würden, wenn man einen traditionellen Ofen einfach zu schnell aufheizen würde. Die Antwort liegt in der kontrollierten Anwendung intensiver Hitze und Materialien, die dafür ausgelegt sind.

Fortschrittliche Ofentechnologie

Schnellsinteröfen unterscheiden sich grundlegend von ihren traditionellen Pendants. Sie verwenden oft Hochleistungsheizelemente (wie Siliziumkarbid oder Molybdändisilizid), die sehr schnell und präzise intensive Hitze erzeugen können.

Ausgeklügelte Steuerungen verwalten die Temperatur mit extremer Genauigkeit, verhindern ein Überschwingen und stellen sicher, dass das Material dem exakt vorgeschriebenen thermischen Profil folgt.

Material- und Programmsynergie

Schnellsintern ist keine universelle Technik. Es basiert auf einem validierten System, bei dem das Material (z. B. eine bestimmte Marke von Zirkonoxidblöcken) explizit für einen spezifischen Schnellzyklus in einem spezifischen Ofen zugelassen ist.

Hersteller entwickeln diese modernen Zirkonoxid-Formulierungen so, dass sie den thermischen Belastungen des schnellen Aufheizens standhalten. Das Sinterprogramm wird vom Hersteller entwickelt und getestet, um eine vorhersagbare Schrumpfung, Farbtreue und mechanische Festigkeit zu gewährleisten.

Die Kompromisse verstehen

Obwohl das Schnellsintern eine enorme Effizienz bietet, ist es entscheidend, seine Grenzen zu verstehen. Es ist weniger ein Ersatz für das traditionelle Sintern als vielmehr ein spezialisiertes Werkzeug für spezifische Anwendungen.

Das Risiko einer Prozessabweichung

Der Fehlerspielraum beim Schnellsintern ist viel kleiner. Die Verwendung eines nicht validierten Materials oder des falschen Programms kann leicht zu einer fehlgeschlagenen Restauration führen, die eine geringe Festigkeit, schlechte Ästhetik oder sogar sichtbare Risse aufweist. Der Erfolg des Systems hängt vollständig von der Einhaltung des genauen Protokolls des Herstellers ab.

Reduzierte Materialflexibilität

Ein traditioneller Ofen kann fast jedes dentale Zirkonoxid mit einem generischen, langsamen Zyklus sintern. Ein Schnellsinterofen ist jedoch oft auf die spezifischen Materialien beschränkt, für die ein validierter und vorprogrammierter schneller Zyklus existiert. Dies macht die traditionelle Methode vielseitiger für Labore, die mit einer Vielzahl von Materialien arbeiten.

Langzeitklinische Daten

Während Kurzzeittests zeigen, dass schnellgesintertes Zirkonoxid alle erforderlichen Festigkeits- und Ästhetikstandards erfüllt, profitiert das traditionelle Sintern von Jahrzehnten klinischer Daten und einem langjährigen Ruf für Zuverlässigkeit, insbesondere bei großspannigen oder komplexen Restaurationen. Einige Kliniker bevorzugen die bewährte Erfolgsbilanz der langsameren, traditionellen Methode für hochriskante Fälle.

Die richtige Wahl für Ihren Arbeitsablauf treffen

Die Wahl zwischen Schnell- und traditionellem Sintern hängt nicht davon ab, was „besser“ ist, sondern davon, welcher Prozess für Ihr spezifisches Ziel und Ihren Arbeitsablauf der richtige ist.

- Wenn Ihr Hauptaugenmerk auf Einzelzahn-, Same-Day-Restaurationen liegt: Schnellsintern ist die definitive Wahl, um die Effizienz am Behandlungsstuhl und die Patientenzufriedenheit zu maximieren, vorausgesetzt, Sie halten sich an ein validiertes System.

- Wenn Ihr Hauptaugenmerk auf maximaler Flexibilität und Materialauswahl liegt: Traditionelles Sintern bleibt die robusteste und fehlertoleranteste Option, die es Ihnen ermöglicht, eine Vielzahl von Materialien zuverlässig zu verarbeiten, ohne an ein bestimmtes System gebunden zu sein.

- Wenn Ihr Hauptaugenmerk auf der Risikominderung bei großspannigen Brücken liegt: Viele erfahrene Techniker und Kliniker greifen bei komplexen, mehrgliedrigen Fällen immer noch auf das traditionelle Sintern zurück, um absolute thermische Stabilität zu gewährleisten und sich auf die umfassende klinische Erfolgsgeschichte zu verlassen.

Indem Sie die Prinzipien hinter jeder Methode verstehen, können Sie das richtige Werkzeug souverän auswählen, um Ihre spezifischen Produktions- und klinischen Anforderungen zu erfüllen.

Übersichtstabelle:

| Aspekt | Traditionelles Sintern | Schnellsintern |

|---|---|---|

| Bearbeitungszeit | 8-12 Stunden | 15-30 Minuten |

| Heizrate | Langsam und stetig | Über 100°C pro Minute |

| Materialflexibilität | Hoch (funktioniert mit verschiedenen Materialien) | Gering (erfordert validierte Materialien) |

| Fehlerrisiko | Tolerant bei Abweichungen | Hoch (strenge Protokolle erforderlich) |

| Ideale Anwendungsfälle | Großspannige Brücken, vielfältige Materialien | Einzelzahn-, Same-Day-Restaurationen |

Verbessern Sie die Effizienz Ihres Labors mit den fortschrittlichen Sinterlösungen von KINTEK! Durch den Einsatz von exzellenter Forschung & Entwicklung und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Zirkonoxid oder andere Materialien verarbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofensysteme Ihre Sinterprozesse verbessern und die Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen