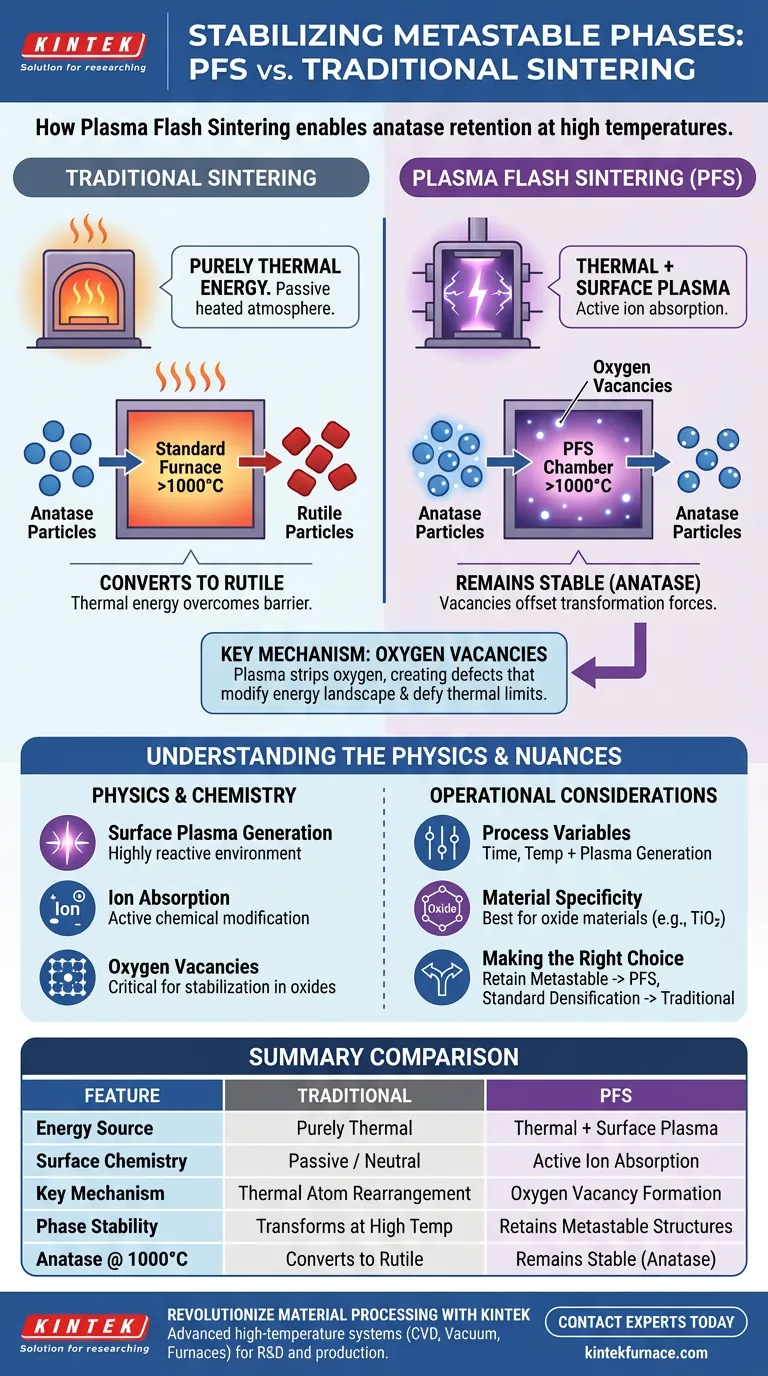

Plasma-Flash-Sintern (PFS)-Ausrüstung stabilisiert metastabile Phasen, indem sie aktiv Plasma auf der Oberfläche des Materials erzeugt, was spezifische chemische Veränderungen wie Sauerstoffleerstellen und die Absorption ionisierter Spezies induziert. Dieser Prozess verändert grundlegend die thermodynamische Umgebung und gleicht die natürlichen treibenden Kräfte aus, die normalerweise bei hohen Temperaturen eine Phasenumwandlung verursachen würden. Folglich können Materialien wie Titandioxid ihre metastabile Anatas-Phase auch bei Temperaturen über 1000 °C beibehalten, einem Schwellenwert, bei dem herkömmliche Geräte eine vollständige Umwandlung in Rutil erzwingen würden.

Kernbotschaft: Die stabilisierende Kraft von PFS liegt in seiner Fähigkeit, Oberflächenplasma zu erzeugen, das Sauerstoffleerstellen schafft. Diese Defekte modifizieren die Energielandschaft des Materials und ermöglichen es ihm, standardmäßige thermische Grenzen zu überwinden und metastabile Strukturen bei Temperaturen zu erhalten, die normalerweise eine Umwandlung erzwingen.

Die Physik der Stabilisierung

Erzeugung von Oberflächenplasma

Im Gegensatz zum herkömmlichen Sintern, das sich ausschließlich auf thermische Energie stützt, erzeugt PFS-Ausrüstung Plasma direkt auf der Materialoberfläche.

Dies schafft eine hochenergetische, reaktive Umgebung unmittelbar um die Partikel herum und nicht nur eine passive erhitzte Atmosphäre.

Absorption ionisierter Spezies

Die Anwesenheit von Plasma ermöglicht es dem Material, ionisierte Spezies zu absorbieren.

Diese Wechselwirkung ist nicht nur physikalisches Erhitzen; es ist eine aktive chemische Modifikation der Partikeloberfläche während des Sinterprozesses.

Veränderung der Phasenthermodynamik

Erzeugung von Sauerstoffleerstellen

Der kritischste Mechanismus, der bei PFS identifiziert wurde, ist die Bildung von Sauerstoffleerstellen.

Die Plasmawechselwirkung entzieht dem Gitter Sauerstoff oder ordnet die Oberflächenchemie neu an. Diese Leerstellen sind keine Defekte im negativen Sinne; sie sind der Schlüssel zur Stabilisierung.

Ausgleich von Umwandlungskräften

Normalerweise liefert hohe Hitze die Energie, die Atome benötigen, um sich zu einer stabileren Struktur (z. B. Rutil) umzuordnen.

Die durch PFS induzierten Sauerstoffleerstellen und absorbierten Ionen gleichen jedoch diese treibenden Kräfte der Phasenumwandlung aus. Die chemischen Veränderungen machen die metastabile Phase energetisch tragfähig, auch wenn die thermische Energie auf eine Umwandlung hindeutet.

PFS vs. Traditionelles Sintern

Die traditionelle thermische Grenze

Bei herkömmlichen Sintergeräten ist die Temperatur die primäre Variable.

Wenn Titandioxid in einem Standardofen auf 1000 °C erhitzt wird, überwindet die thermische Energie die Energiebarriere, was dazu führt, dass sich die metastabile Anatas-Phase vollständig in die stabile Rutil-Phase umwandelt.

Der PFS-Vorteil

PFS-Ausrüstung durchbricht die Verbindung zwischen Temperatur und unvermeidlicher Phasenumwandlung.

Aufgrund der plasmaunterstützten Effekte bleibt die Anatas-Phase über 1000 °C stabil. Dies ermöglicht Hochtemperaturverarbeitung (was zur Verdichtung beiträgt), ohne die gewünschte Kristallstruktur zu verlieren.

Verständnis der betrieblichen Nuancen

Komplexität der Prozessvariablen

Während das herkömmliche Sintern weitgehend durch Zeit und Temperatur gesteuert wird, führt PFS die Plasmaerzeugung als kritische Variable ein.

Die Stabilität der Phase ist direkt mit der erfolgreichen Erzeugung und Aufrechterhaltung dieses Plasmas auf der Oberfläche verbunden.

Materialspezifität

Der beschriebene Mechanismus beruht stark auf der Defektchemie, insbesondere auf Sauerstoffleerstellen.

Dies impliziert, dass die Vorteile von PFS bei Oxidmaterialien (wie Titandioxid) am ausgeprägtesten sind, bei denen die Sauerstoffstöchiometrie eine Rolle für die Phasenstabilität spielt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Plasma-Flash-Sintern die richtige Lösung für Ihre Anwendung ist, berücksichtigen Sie Ihre spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung metastabiler Phasen bei hohen Temperaturen liegt: Die Nutzung von PFS ist unerlässlich, um plasmainduzierte Sauerstoffleerstellen zu nutzen, die thermische Umwandlungen entgegenwirken.

- Wenn Ihr Hauptaugenmerk auf der Standardverdichtung stabiler Phasen liegt: Herkömmliche Sintermethoden können ausreichend sein, da der Mechanismus der Plasma-Stabilisierung für Materialien, bei denen keine Phasenumwandlung stattfindet, nicht erforderlich ist.

PFS wandelt das Sintern von einem rein thermischen Prozess in einen elektrochemischen Prozess um und bietet einen einzigartigen Weg zur Verarbeitung temperaturempfindlicher Kristallstrukturen.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Sintern | Plasma-Flash-Sintern (PFS) |

|---|---|---|

| Energiequelle | Rein thermisch | Thermisch + Oberflächenplasma |

| Oberflächenchemie | Passiv / Neutral | Aktive Ionenabsorption |

| Schlüsselmechanismus | Thermische Atomumlagerung | Bildung von Sauerstoffleerstellen |

| Phasenstabilität | Umwandlung bei hoher Temperatur | Behält metastabile Strukturen bei |

| Anatas bei 1000 °C | Umwandlung in Rutil | Bleibt stabil (Anatas) |

Revolutionieren Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Lassen Sie nicht zu, dass traditionelle thermische Grenzen die Eigenschaften Ihres Materials bestimmen. KINTEK stattet Forscher und Hersteller mit hochmodernen Hochtemperatursystemen aus, darunter CVD-, Vakuum- und kundenspezifische Laböfen, die für komplexe Sinteranforderungen ausgelegt sind. Ob Sie metastabile Phasen stabilisieren oder eine überlegene Verdichtung erzielen möchten, unser erfahrenes F&E-Team bietet die Präzisionswerkzeuge, die notwendig sind, um wissenschaftliche Grenzen zu verschieben.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere spezialisierten thermischen Lösungen Ihre einzigartigen Laboranforderungen erfüllen können.

Visuelle Anleitung

Referenzen

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Wie beeinflusst die Kalzinierungstemperatur das Kornwachstum von CuO? Optimierung der Morphologie und Kristallinität von nanoporösen Filmen

- Was sind die Vorteile der Laserherdmethode für Zirkoniumdioxid? Erreichen Sie hohe Reinheit und Dichte für die fortgeschrittene Forschung

- Wie funktioniert Glasfritte in SiOC-Beschichtungen? Erhöhen Sie die Barrieredichte durch Flüssigphasenheilung

- Warum ist mehrfaches Umschmelzen für Bi-Sb-Legierungen notwendig? Erreichen Sie noch heute perfekte Zusammensetzungsuniformität

- Wie beeinflussen die Steuerung des Gasflusses und der Reaktionszeit die Kohlenstoffschichten von NiMo-Katalysatoren? Beherrschen Sie das Nanostruktur-Engineering

- Warum SiC-Partikel für 2024Al/Gr/SiC-Verbundwerkstoffe rösten? Optimierung der Oberflächenmodifikation und Bindung

- Warum ist ein industrieller Trockenschrank für die Biomasseaktivierung notwendig? Sicherstellung der strukturellen Integrität & Ausbeute

- Was sind die energiesparenden Vorteile der Verwendung eines SHS-Systems für Wolframkarbid? Energiekosten um bis zu 90 % senken