Im Wesentlichen funktioniert eine Anlage zur Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) dadurch, dass ein elektrisches Feld genutzt wird, um in einer Vakuumkammer ein Plasma zu erzeugen. Dieses Plasma regt die Vorläufergase an und zerlegt sie in reaktive Komponenten. Diese Komponenten lagern sich dann auf einem Substrat ab und bilden einen festen Dünnfilm bei Temperaturen, die deutlich niedriger sind als jene, die bei herkömmlichen Abscheidungsmethoden erforderlich sind.

Der grundlegende Zweck der Verwendung von Plasma bei PECVD besteht darin, hohe thermische Energie durch elektrische Energie zu ersetzen. Dies ermöglicht das Wachstum hochwertiger Dünnschichten bei niedrigen Temperaturen und somit die Abscheidung auf Substraten, die intensiver Hitze nicht standhalten können.

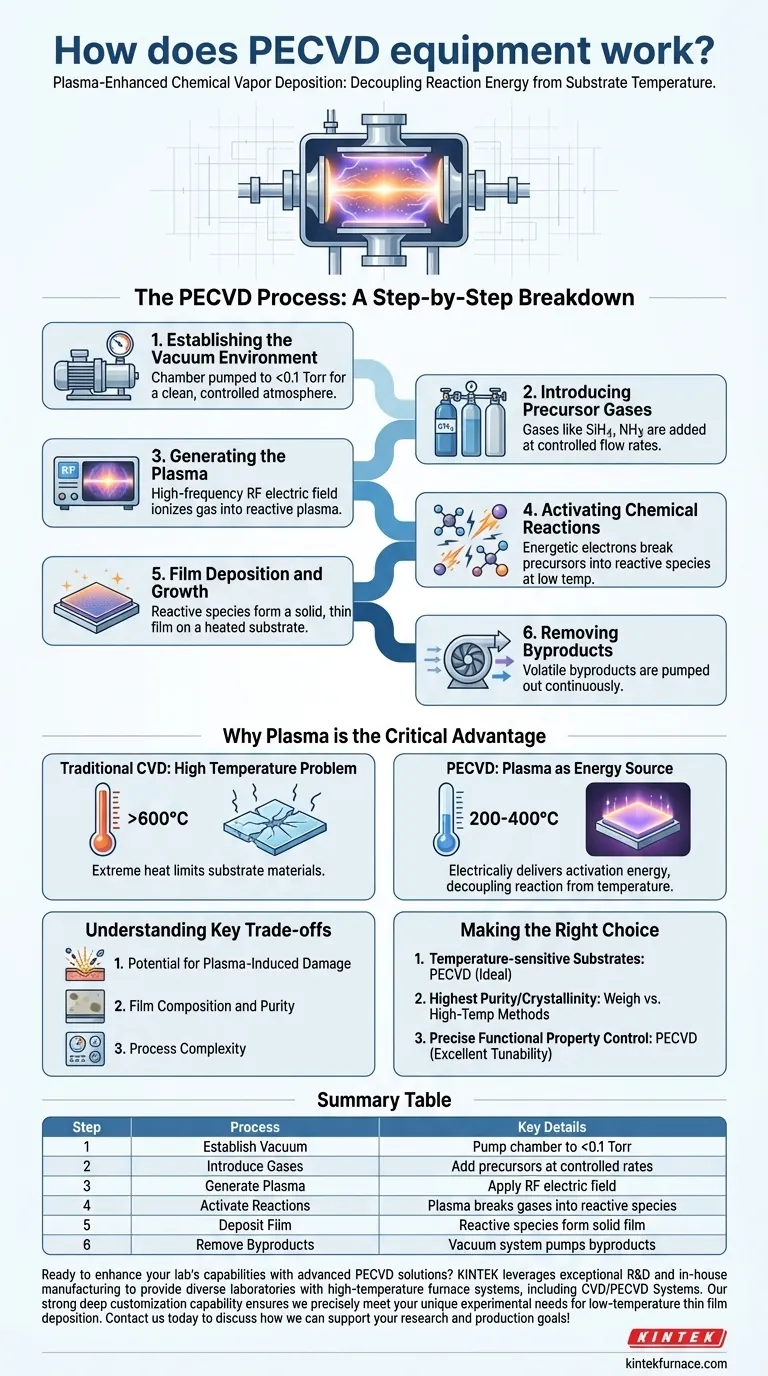

Der PECVD-Prozess: Eine schrittweise Aufschlüsselung

Um zu verstehen, wie eine PECVD-Ausrüstung funktioniert, betrachtet man sie am besten als eine Abfolge von kontrollierten Ereignissen, die in einer hochtechnischen Umgebung stattfinden.

Schritt 1: Aufbau der Vakuumumgebung

Der gesamte Prozess findet in einer abgedichteten Vakuumkammer statt. Ein Pumpsystem reduziert den Druck auf ein niedriges Niveau (typischerweise unter 0,1 Torr), wodurch Verunreinigungen entfernt werden und die Bediener eine präzise Kontrolle über die Atmosphäre haben.

Schritt 2: Einbringen der Vorläufergase

Spezifische Vorläufergase, wie Silan (SiH4) oder Ammoniak (NH3), werden mit kontrollierten Durchflussraten in die Kammer eingeleitet. Diese Gase enthalten die Atome, die für den Aufbau des gewünschten Filmmaterials benötigt werden.

Schritt 3: Erzeugung des Plasmas

Ein hochfrequentes elektrisches Feld (Radiofrequenz oder HF) wird zwischen zwei Elektroden in der Kammer angelegt. Dieses starke Feld reißt Elektronen von den Gasmolekülen ab und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist.

Schritt 4: Aktivierung chemischer Reaktionen

Innerhalb des Plasmas kollidieren energiereiche Elektronen (mit Energien von 100–300 eV) mit den neutralen Vorläufergasteilchen. Diese Kollisionen übertragen Energie und spalten die Moleküle in hochreaktive Spezies auf, einschließlich Ionen und Radikale, ohne die gesamte Kammer merklich zu erhitzen.

Schritt 5: Filmdeposition und Wachstum

Diese neu gebildeten reaktiven Spezies diffundieren durch die Kammer und lagern sich auf dem Substrat ab, das oft sanft auf einer bestimmten, kontrollierten Temperatur gehalten wird. Sie adsorbieren chemisch an der Oberfläche, reagieren miteinander und bauen die feste Dünnschicht Schicht für Schicht auf.

Schritt 6: Entfernen von Nebenprodukten

Die chemischen Reaktionen auf der Substratoberfläche erzeugen oft flüchtige Nebenprodukte. Das Vakuumsystem der Kammer saugt diese Nebenprodukte kontinuierlich ab und gewährleistet so einen sauberen Abscheidungsprozess.

Warum Plasma der entscheidende Vorteil ist

Der „plasma-unterstützte“ Aspekt von PECVD ist nicht nur ein Detail; es ist das zentrale Merkmal, das seine größten Vorteile gegenüber anderen Methoden wie der traditionellen Chemischen Gasphasenabscheidung (CVD) bietet.

Das Problem der hohen Temperatur

Herkömmliche CVD ist ausschließlich auf hohe Temperaturen (oft >600 °C) angewiesen, um die für die Aufspaltung chemischer Bindungen und die Einleitung filmbildender Reaktionen erforderliche thermische Energie bereitzustellen. Diese extreme Hitze schließt ihren Einsatz auf Substraten wie Kunststoffen, bestimmten Halbleitern oder anderen Materialien aus, die schmelzen oder beschädigt werden würden.

Plasma als Energiequelle

PECVD löst dieses Problem, indem es das Plasma als primäre Energiequelle nutzt. Es liefert die für chemische Reaktionen erforderliche Aktivierungsenergie elektrisch, nicht thermisch. Dies entkoppelt auf meisterhafte Weise die Reaktionsenergie von der Substrattemperatur und ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200–400 °C).

Präzise Kontrolle der Filmeigenschaften

Da die Plasmaenergie unabhängig von der Temperatur gesteuert werden kann, erhalten die Bediener eine immense Kontrolle. Durch die Anpassung von Parametern wie HF-Leistung, Gasdruck und Gasflussraten können sie kritische Filmeigenschaften wie Brechungsindex, Materialspannung und Dichte fein abstimmen.

Verständnis der wichtigsten Kompromisse

Obwohl der PECVD-Prozess leistungsstark ist, beinhaltet er inhärente Kompromisse, die für jede Anwendung von entscheidender Bedeutung sind.

Mögliche Plasmainduzierte Schäden

Die gleichen energiereichen Ionen, die eine Abscheidung bei niedriger Temperatur ermöglichen, können auch die Substratoberfläche beschießen. Dieser Beschuss kann manchmal physische oder elektrische Schäden verursachen, was ein wichtiger Gesichtspunkt bei der Arbeit mit empfindlichen elektronischen Geräten ist.

Filmkonsistenz und Reinheit

Da der Prozess bei niedrigeren Temperaturen abläuft, sind die Reaktionen möglicherweise nicht so vollständig wie bei Hochtemperaturverfahren. Dies kann zur Einlagerung unerwünschter Elemente, wie z. B. Wasserstoff aus den Vorläufergasen, in den fertigen Film führen, was dessen Reinheit und Leistung beeinträchtigen kann.

Prozesskomplexität

Die Steuerung der Physik eines Plasmas fügt eine erhebliche Komplexitätsebene hinzu. Das Zusammenspiel zwischen Druck, Leistung, Gascjhemie und Kammergeometrie erfordert hochentwickelte Steuerungssysteme und tiefgreifendes Prozesswissen, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig von den technischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die ideale Wahl, da es die Reaktionsenergie von der Substrattemperatur entkoppelt und so thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit oder Kristallinität liegt: Sie müssen PECVD sorgfältig gegen Hochtemperaturverfahren abwägen, da Plasmaverfahren Verunreinigungen oder eine amorphere Filmstruktur einführen können.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kontrolle funktionaler Filmeigenschaften wie Spannung oder Brechungsindex liegt: PECVD bietet eine hervorragende Abstimmbarkeit, da Sie Plasmaparameter unabhängig von der Substrattemperatur anpassen können.

Letztendlich geht es beim Verständnis von PECVD darum, seine Fähigkeit anzuerkennen, elektrische Energie zu nutzen, um die thermischen Einschränkungen der traditionellen Materialabscheidung zu überwinden.

Zusammenfassungstabelle:

| Schritt | Prozess | Wesentliche Details |

|---|---|---|

| 1 | Vakuum einrichten | Kammer auf <0,1 Torr pumpen für saubere, kontrollierte Umgebung |

| 2 | Gase einleiten | Vorläufer wie SiH4 oder NH3 mit kontrollierten Flussraten hinzufügen |

| 3 | Plasma erzeugen | HF-Feld anlegen, um ionisiertes Gasplasma zu erzeugen |

| 4 | Reaktionen aktivieren | Plasma zerlegt Gase bei niedrigen Temperaturen in reaktive Spezies |

| 5 | Film abscheiden | Reaktive Spezies bilden festen Dünnfilm auf dem Substrat |

| 6 | Nebenprodukte entfernen | Vakuumsystem pumpt flüchtige Nebenprodukte ab |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um verschiedenen Laboren Hochtemperaturofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an die Dünnschichtabscheidung bei niedriger Temperatur präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung