Im Kern baut Wasserstoff Siliziumkarbid (SiC)-Widerstände ab, indem er ihre schützende Außenschicht chemisch angreift. Diese Schicht, eine Form von Siliziumdioxid (SiO2), ist entscheidend für die Stabilität und langfristige Leistung des Widerstands. Wenn Wasserstoff diese Beschichtung reduziert, legt er das darunterliegende SiC-Material frei, wodurch sich seine elektrischen Eigenschaften ändern und letztendlich ein vorzeitiger Ausfall verursacht wird.

Die zentrale Herausforderung ist nicht einfach die Anwesenheit von Wasserstoff, sondern die Steuerung des empfindlichen Gleichgewichts der schützenden Oxidschicht des Widerstands. Sowohl sehr trockene als auch sehr feuchte Wasserstoffatmosphären stören dieses Gleichgewicht, beschleunigen die Alterung der Komponenten und führen zu unvorhersehbarer Leistung.

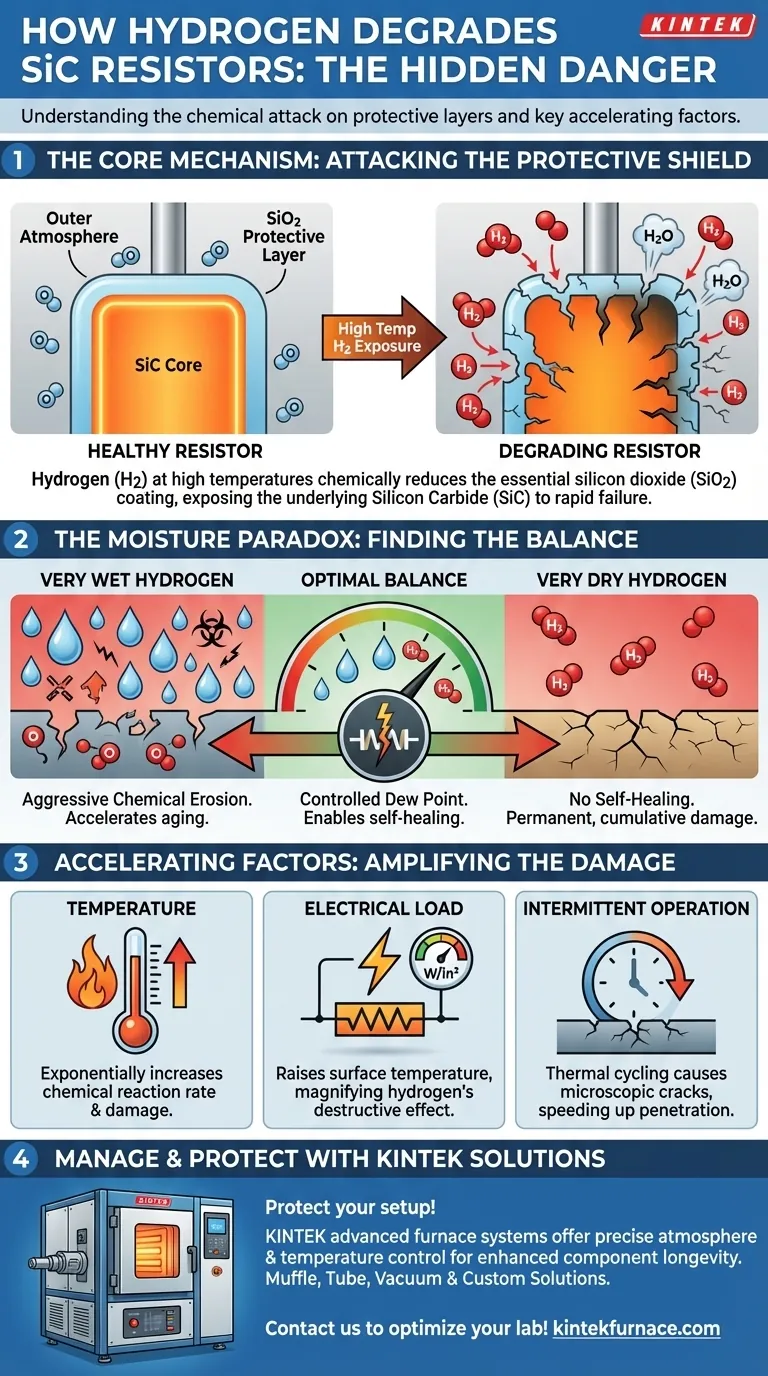

Der Kernmechanismus: Angriff auf die Schutzschicht

Um das Risiko zu verstehen, müssen Sie zunächst wissen, dass die Haltbarkeit eines SiC-Widerstands nicht allein vom Siliziumkarbid herrührt. Sie hängt stark von einer dünnen, glasartigen Beschichtung aus Siliziumdioxid ab.

Die Rolle der Siliziumdioxid (SiO2)-Beschichtung

Diese SiO2-Schicht wirkt als chemischer Schutzschild, der das SiC-Kernelement vor der umgebenden Atmosphäre schützt, insbesondere bei den hohen Betriebstemperaturen, bei denen diese Komponenten hervorragend funktionieren. Ohne diesen passiven, schützenden Film ist der Widerstand anfällig für Oxidation und chemischen Angriff.

Wie Wasserstoff die Beschichtung reduziert

Bei erhöhten Temperaturen ist Wasserstoffgas (H2) ein Reduktionsmittel. Es reagiert aktiv mit dem Siliziumdioxid (SiO2)-Schild, indem es Sauerstoffatome abspaltet, um Wasserdampf (H2O) und andere flüchtige Silizium-Sauerstoff-Verbindungen zu bilden. Diese chemische Reaktion erodiert effektiv die "Rüstung" des Widerstands.

Die Konsequenz: Widerstandsverschlechterung

Sobald die SiO2-Schicht kompromittiert oder entfernt ist, beginnt die Leistung des Widerstands nachzulassen. Sein Widerstandswert kann erheblich abweichen, und das darunterliegende SiC-Material wird anfällig für eine weitere, schnellere Degradation. Dies führt zu einem unzuverlässigen Betrieb und schließlich zum Ausfall der Komponente.

Der kritische Einfluss von Feuchtigkeit

Entgegen der Intuition ist der Feuchtigkeitsgehalt in der Wasserstoffatmosphäre ein kritischer Faktor für die Zerfallsrate. Beide Extreme – sehr feucht und sehr trocken – sind schädlich.

Die Gefahr von „sehr feuchtem“ Wasserstoff

Eine hohe Konzentration von Wasserdampf in der Wasserstoffatmosphäre kann eine aggressivere chemische Umgebung schaffen. Dies kann die Erosion der SiO2-Schicht beschleunigen und das SiC-Material selbst angreifen, wodurch der Alterungsprozess beschleunigt wird.

Die überraschende Gefahr von „sehr trockenem“ Wasserstoff

Dies ist eine häufige Falle. In einer vollständig trockenen Wasserstoffatmosphäre kann sich die schützende SiO2-Schicht nicht „selbst heilen“. Unter normalen Bedingungen helfen Spuren von Oxidationsmitteln (wie Wasserdampf), die Oxidschicht aufrechtzuerhalten. Ohne sie ist jede Reduktion der Schicht durch Wasserstoff dauerhaft und kumulativ, was zu einem langsamen, aber sicheren Tod der Komponente führt.

Die Kompromisse und den breiteren Kontext verstehen

Wasserstoff ist ein wichtiger Faktor, aber die Widerstandsalterung ist ein vielschichtiges Problem. Die durch Wasserstoff verursachten Schäden werden oft durch andere Betriebsbelastungen verstärkt.

Der beschleunigende Effekt der Temperatur

Die chemische Reaktionsrate zwischen Wasserstoff und Siliziumdioxid ist stark temperaturabhängig. Mit steigender Betriebstemperatur des Widerstands nimmt die durch Wasserstoffexposition verursachte Abbaurate exponentiell zu.

Der Einfluss der elektrischen Belastung

Eine höhere elektrische Belastung (gemessen in Watt pro Quadratzoll) führt direkt zu einer höheren Oberflächentemperatur am Widerstand. Diese lokale Erwärmung verstärkt die zerstörerische Wirkung der Wasserstoffatmosphäre, selbst wenn die Umgebungstemperatur moderat ist.

Kontinuierlicher vs. intermittierender Betrieb

Intermittierender Betrieb führt zu thermischen Zyklen, die mikroskopische Risse in der schützenden SiO2-Schicht verursachen können. Diese Risse schaffen neue Wege für Wasserstoff, um in den Widerstand einzudringen und ihn anzugreifen, was möglicherweise zu einem schnelleren Ausfall führt als bei einem Dauerbetrieb bei gleicher Spitzentemperatur.

Die richtige Wahl für Ihre Anwendung treffen

Um die Systemzuverlässigkeit zu gewährleisten, müssen Sie über das bloße Wissen, dass Wasserstoff schädlich ist, hinausgehen und die spezifischen Bedingungen, die den Schaden beschleunigen, aktiv managen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Widerstandslebensdauer liegt: Sie müssen den Feuchtigkeitsgehalt in Ihrer Wasserstoffatmosphäre aktiv kontrollieren und einen stabilen Taupunkt anstreben, anstatt einfach davon auszugehen, dass „trockener besser ist“.

- Wenn Sie bei hohen Temperaturen arbeiten: Erkennen Sie, dass Temperatur ein starker Beschleuniger ist; die schädlichen Auswirkungen von Wasserstoff nehmen mit der Hitze dramatisch zu, was eine viel strengere atmosphärische Kontrolle und möglicherweise eine Leistungsreduzierung der Komponenten erfordert.

- Wenn Sie die Atmosphäre nicht kontrollieren können: Sie müssen eine kürzere Komponentenlebensdauer in Kauf nehmen und einen proaktiven Wartungs- und Austauschplan auf der Grundlage von Tests in Ihrer spezifischen Umgebung einplanen.

Indem Sie verstehen, dass die Widerstandsgesundheit von der Stabilität seiner schützenden Oxidschicht abhängt, können Sie von der Reaktion auf Ausfälle zu einem proaktiven Management der Komponentenlebensdauer übergehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf SiC-Widerstand |

|---|---|

| Wasserstoffexposition | Reduziert die schützende SiO2-Schicht, was zu Widerstandsdrift und Ausfall führt |

| Feuchtigkeitsgrad | Sowohl sehr feuchter als auch sehr trockener Wasserstoff beschleunigen den Abbau |

| Temperatur | Höhere Temperaturen erhöhen den wasserstoffinduzierten Schaden exponentiell |

| Elektrische Last | Erhöht die Oberflächentemperatur, verstärkt die Wasserstoffeffekte |

| Betriebsart | Intermittierender Gebrauch verursacht thermische Zyklen und Risse, beschleunigt den Ausfall |

Schützen Sie Ihre SiC-Widerstände vor Wasserstoffschäden mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert die Zuverlässigkeit und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Setup optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen