Im Kern ist der energiereiche Ionenbeschuss bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ein physikalischer Prozess, der die Art und Weise, wie eine Schicht wächst, grundlegend verändert. Anstatt dass Atome einfach auf einer Oberfläche landen, werden sie gleichzeitig von energiereichen Ionen aus dem Plasma bombardiert. Dieses „Hämmern im atomaren Maßstab“ verdichtet die Schicht, reinigt deren Oberfläche während des Wachstums und kann sogar verwendet werden, um die Topographie der Schicht für spezifische Anwendungen neu zu gestalten.

Der Ionenbeschuss ist nicht nur eine Nebenwirkung des Plasmas, sondern ein entscheidender Steuerhebel. Durch die Abstimmung der Energie dieser Ionen können Ingenieure die physikalische Dichte, Reinheit, Spannung und elektrische Leistung einer Schicht präzise an die Anforderungen eines bestimmten Bauelements anpassen.

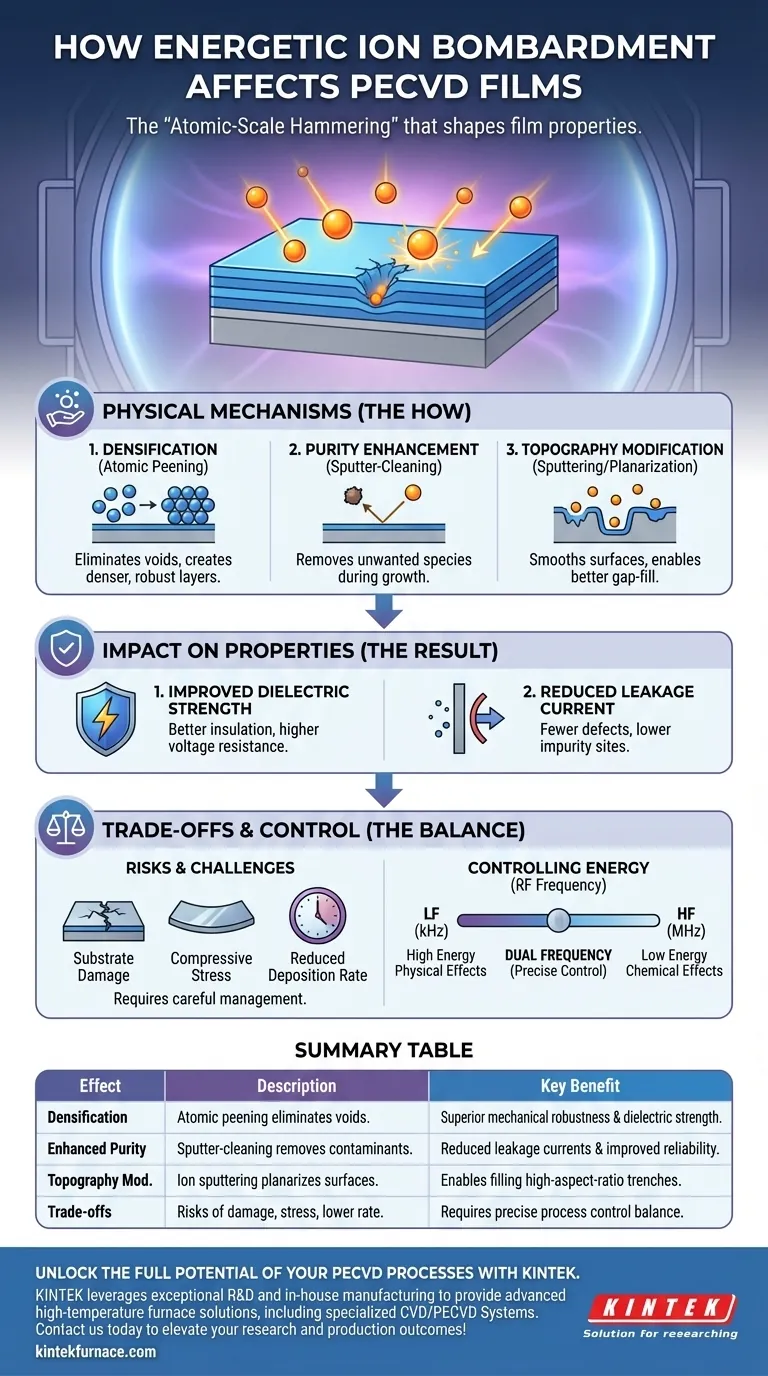

Die physikalischen Mechanismen des Ionenbeschusses

Um die Auswirkungen zu verstehen, müssen wir uns zunächst die physikalischen Wechselwirkungen an der Substratoberfläche ansehen. Die durch jeden Ionenauftreffpunkt übertragene Energie treibt mehrere Schlüsselprozesse gleichzeitig an.

Förderung der Schichtverdichtung

Auf die Oberfläche auftreffende Ionen übertragen kinetische Energie auf die frisch abgeschiedenen Atome. Diese Energie ermöglicht es den Atomen, sich in einer dichter gepackten Struktur neu anzuordnen.

Dieser als „Atomic Peening“ (atomares Hämmern) bekannte Prozess eliminiert effektiv Hohlräume, die sich sonst in der Schicht bilden würden. Das Ergebnis ist eine dichtere, mechanisch robustere Schicht mit überlegenen mechanischen Eigenschaften.

Verbesserung der Schichtreinheit

Während der Abscheidung können unerwünschte Verunreinigungen oder schwach gebundene Precursor-Fragmente auf der Oberfläche landen. Energiereiche Ionen können diese Spezies von der Oberfläche abschlagen, bevor sie von nachfolgenden Schichten bedeckt werden.

Dieser Sputter-Reinigungseffekt wirkt als kontinuierlicher Reinigungsschritt während des Wachstums. Er stellt sicher, dass die endgültige Schicht hauptsächlich aus dem gewünschten Material besteht, was für die elektrische Leistung von entscheidender Bedeutung ist.

Modifizierung der Oberflächen-Topographie

In Plasmen mit hoher Dichte kann der Ionenbeschuss intensiv genug sein, um ein signifikantes Sputtern der abgeschiedenen Schicht selbst zu verursachen. Obwohl dies kontraintuitiv klingen mag, ist es ein mächtiges Werkzeug zur Planarisierung.

Ionen neigen dazu, Ecken und hohe Punkte leichter abzutragen als flache Oberflächen oder den Boden von Gräben. Dieser Effekt hilft, die Oberfläche während des Wachstums zu glätten, was eine überlegene Gap-Fill-Leistung zum Füllen tiefer Gräben oder Löcher in mikroelektronischen Strukturen ermöglicht.

Auswirkungen auf elektrische und Materialeigenschaften

Die durch den Ionenbeschuss induzierten physikalischen Veränderungen haben einen direkten und signifikanten Einfluss auf die endgültigen Leistungseigenschaften der Schicht.

Verbesserung der Durchschlagsfestigkeit

Eine dichtere Schicht mit weniger Hohlräumen ist ein besserer elektrischer Isolator. Das Fehlen von Leerräumen oder fehlerhaften Pfaden bedeutet, dass eine höhere Spannung erforderlich ist, um einen dielektrischen Durchschlag zu verursachen.

Dies führt zu Schichten mit hoher Durchschlagsfestigkeit, eine entscheidende Anforderung für Isolierschichten in integrierten Schaltkreisen und Passivierungsschichten auf Halbleiterbauelementen.

Reduzierung des Leckstroms

Die gleichen Prinzipien gelten für den Leckstrom. Eine reine, dichte Schicht weist weniger Defekte und Verunreinigungsstellen auf, die als leitende Pfade fungieren könnten.

Durch die Entfernung von Verunreinigungen und die Minimierung von Hohlräumen trägt der Ionenbeschuss direkt zu Schichten mit geringen Leckströmen bei und stellt sicher, dass Komponenten effizient und zuverlässig arbeiten.

Verständnis der Kompromisse (Trade-offs)

Obwohl der energiereiche Ionenbeschuss mächtig ist, ist er kein universell vorteilhafter Prozess. Seine Anwendung erfordert ein sorgfältiges Gleichgewicht, um negative Folgen zu vermeiden.

Das Risiko von Substratschäden

Übermäßig hohe Ionenenergien können mehr tun, als nur die Schicht zu verdichten; sie können in das zugrunde liegende Substrat eindringen.

Dies kann Kristallgitterdefekte im Substrat erzeugen und empfindliche elektronische Bauelemente beschädigen. Dies ist der Hauptgrund, warum die Ionenenergie präzise gesteuert werden muss.

Induzierung von Druckspannung

Das ständige „Hämmern“ durch Ionen komprimiert die Schicht und führt oft zu hohen Druckspannungen.

Wenn diese Spannung nicht kontrolliert wird, kann sie dazu führen, dass sich die Schicht vom Substrat ablöst oder sogar dazu führen, dass der gesamte Wafer sich wölbt oder verzieht, was nachfolgende Prozessschritte erschwert.

Abscheidungsrate im Vergleich zu Sputtern

Aggressiver Ionenbeschuss sputert Material weg, während es abgeschieden wird. Dies erzeugt einen Wettbewerb zwischen der Abscheidungsrate und der Sputterrate.

In einigen Hochenergiebereichen kann die Nettogeschwindigkeit der Abscheidung erheblich reduziert oder sogar negativ werden (Ätzen). Dieser Kompromiss zwischen Filmqualität und Prozessdurchsatz muss sorgfältig verwaltet werden.

Steuerung der Ionenenergie: Die Rolle der Frequenz

Der Schlüssel zur Nutzung des Ionenbeschusses liegt in der Steuerung der Ionenenergie, was hauptsächlich durch die Manipulation der Radiofrequenz (HF) erreicht wird, die zur Erzeugung des Plasmas verwendet wird.

Niederfrequenzsysteme (LF)

Frequenzen im Kilohertz (kHz)-Bereich ermöglichen es den Ionen, genügend Zeit zu haben, durch die Plasmascheide zu beschleunigen und mit hoher Energie auf das Substrat aufzutreffen. Dieser Ansatz ist ideal, wenn physikalische Effekte wie Verdichtung oder Sputter-Planarisierung das Hauptziel sind.

Hochfrequenzsysteme (HF)

Die Industriestandardfrequenz von 13,56 MHz führt zu einem sich schnell oszillierenden Scheidenpotential. Die meisten schweren Ionen sind zu massiv, um auf diese schnellen Änderungen zu reagieren, sodass sie mit viel niedrigerer Energie auf das Substrat treffen. Dies begünstigt chemische Reaktionspfade gegenüber physikalischem Beschuss.

Zweifrequenzsysteme: Die moderne Lösung

Moderne PECVD-Reaktoren verwenden oft einen Zweifrequenzansatz, bei dem eine hohe Frequenz (wie 13,56 MHz) mit einer niedrigen Frequenz (kHz-Bereich) gemischt wird. Die HF-Quelle steuert hauptsächlich die Plasmadichte (die Anzahl der Ionen), während die LF-Quelle unabhängig die Ionenenergie steuert. Diese Entkopplung bietet die ultimative Prozesskontrolle.

Maßschneiderung des Ionenbeschusses auf Ihr Ziel

Das optimale Niveau des Ionenbeschusses hängt vollständig von den gewünschten Schichteigenschaften und der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf einer dichten, mechanisch harten Schicht liegt: Verwenden Sie einen Prozess mit höherer Ionenenergie (z. B. Niederfrequenz-Bias), um das „Atomic Peening“ zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Füllen von hochaufragenden Gräben liegt: Setzen Sie einen ausgewogenen Prozess ein, bei dem das ionengesteuerte Sputtern hilft, die Oberfläche während der Abscheidung zu planarisieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem empfindlichen Substrat oder der Maximierung der Abscheidungsrate liegt: Verwenden Sie eine niedrigere Ionenenergie (z. B. einen Prozess, der nur hochfrequent ist), um Schäden und Sputtern zu minimieren.

Letztendlich verwandelt die Beherrschung des energiereichen Ionenbeschusses ihn von einer einfachen Prozessvariable in ein präzises Werkzeug zur Konstruktion von Dünnschichten auf atomarer Ebene.

Zusammenfassungstabelle:

| Effekt | Beschreibung | Hauptvorteil |

|---|---|---|

| Schichtverdichtung | „Atomic Peening“ eliminiert Hohlräume und schafft dicht gepackte Strukturen. | Überlegene mechanische Robustheit und höhere Durchschlagsfestigkeit. |

| Verbesserte Reinheit | Sputter-Reinigung entfernt Verunreinigungen während der Abscheidung. | Reduzierte Leckströme und verbesserte elektrische Zuverlässigkeit. |

| Modifikation der Oberflächen-Topographie | Ionensputtern planarisiert Oberflächen für bessere Lückenfüllung. | Ermöglicht das Füllen von hochaufragenden Gräben in der Mikroelektronik. |

| Kompromisse | Umfasst das Risiko von Substratschäden, Druckspannung und reduzierter Abscheidungsrate. | Erfordert präzise Steuerung, um Filmqualität und Prozessdurchsatz auszugleichen. |

Entfesseln Sie das volle Potenzial Ihrer PECVD-Prozesse mit KINTEK

Möchten Sie eine überlegene Schichtdichte, verbesserte Reinheit und maßgeschneiderte elektrische Eigenschaften in Ihren Halbleiter- oder Laboranwendungen erzielen? KINTEK nutzt herausragende F&E-Fähigkeiten und die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Mit starken Tiefen-Individualisierungsfähigkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen und gewährleisten optimale Leistung bei der Filmdeposition.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- und Produktionsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition