Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Materialherstellungsprozess, der einen festen, hochreinen Dünnfilm auf einer Oberfläche aus einem Gas aufbaut. Im Gegensatz zum einfachen Aufsprühen einer Beschichtung werden bei CVD reaktive Prekursor-Gase in eine kontrollierte Kammer geleitet, wo sie auf einem erhitzten Objekt (dem Substrat) eine chemische Reaktion eingehen und Schicht für Schicht ein neues festes Material abscheiden.

Das entscheidende Merkmal von CVD ist, dass es Material nicht einfach von einer Quelle zu einem Ziel transportiert. Stattdessen werden gasförmige chemische Inhaltsstoffe verwendet, um ein völlig neues, festes Material direkt auf der Substratoberfläche zu synthetisieren, was zu einer außergewöhnlich reinen und gleichmäßigen Beschichtung führt.

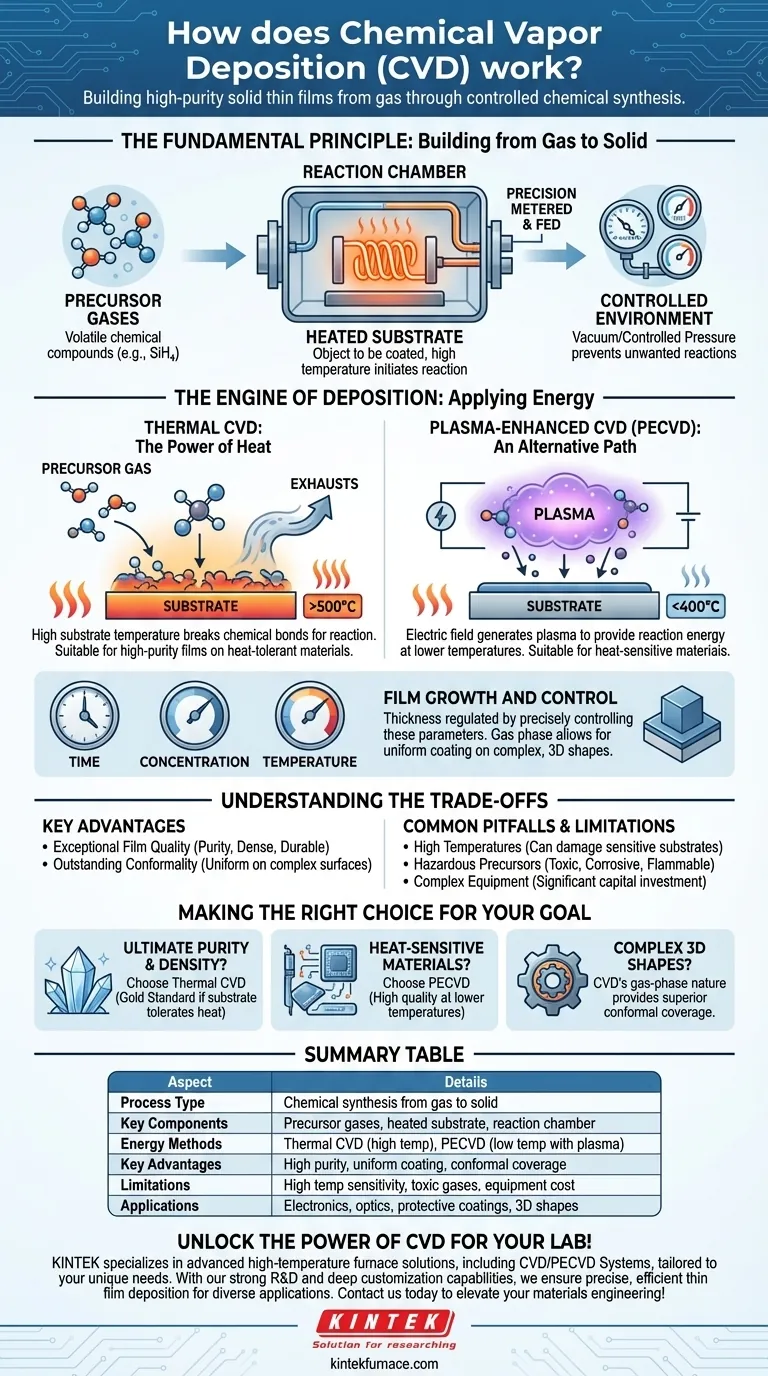

Das Grundprinzip: Aufbau von Gas zu Feststoff

Die chemische Gasphasenabscheidung ist im Grunde ein Prozess der kontrollierten chemischen Synthese. Sie wird angewendet, wenn das Ziel darin besteht, einen Film mit sehr hoher Qualität, Reinheit und Gleichmäßigkeit auf einer Oberfläche zu erzeugen.

Die Rolle der Prekursoren

Der Prozess beginnt mit Prekursor-Gasen. Dies sind flüchtige chemische Verbindungen, die die Atome enthalten, die Sie abscheiden möchten. Um beispielsweise einen Siliziumfilm zu erzeugen, könnte ein Prekursor wie Silangas (SiH₄) verwendet werden.

Diese Gase werden präzise dosiert und in eine geschlossene Reaktionskammer geleitet.

Das Substrat als Grundlage

In der Kammer befindet sich das Substrat, das Objekt oder Material, das beschichtet werden soll. Das Substrat wird auf eine bestimmte, hohe Temperatur erhitzt, was für die Initiierung der chemischen Reaktion entscheidend ist.

Die Reaktionskammer: Eine kontrollierte Umgebung

Der gesamte Prozess findet in einer Reaktionskammer statt, oft unter Vakuum oder bei kontrolliertem Druck. Diese Kontrolle ist unerlässlich, um unerwünschte chemische Reaktionen mit Luft zu verhindern und das Verhalten der Prekursor-Gase zu steuern.

Der Motor der Abscheidung: Energie zuführen

Damit die Prekursor-Gase zu einem festen Film werden, benötigen sie einen Energieeintrag, um ihre chemischen Bindungen zu brechen und zu reagieren. Die Methode der Energiezufuhr definiert die Art des CVD-Prozesses.

Thermisches CVD: Die Kraft der Wärme

Bei der gängigsten Methode, dem thermischen CVD, wird das Substrat auf Hunderte oder sogar Tausende von Grad Celsius erhitzt. Wenn die Prekursor-Gase mit dieser heißen Oberfläche in Kontakt kommen, zwingt die thermische Energie sie zur Zersetzung oder Reaktion.

Die resultierenden festen Atome oder Moleküle binden sich dann an das Substrat und bilden den dünnen Film. Alle gasförmigen Nebenprodukte der Reaktion werden aus der Kammer abgeleitet.

Plasma-Enhanced CVD (PECVD): Ein alternativer Weg

Manchmal können die hohen Temperaturen des thermischen CVD das Substrat beschädigen. Plasma-Enhanced CVD (PECVD) ist eine Lösung, die die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Anstatt sich ausschließlich auf Wärme zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen – einen hochenergetischen Gaszustand. Dieses Plasma liefert die Energie, um die Prekursor-Moleküle aufzubrechen, wodurch die Abscheidungsreaktion ohne extreme Hitze stattfinden kann.

Filmkristallwachstum und -kontrolle

Die Dicke des abgeschiedenen Films wird präzise durch die Steuerung der Abscheidezeit, der Konzentration der Prekursor-Gase und der Temperatur geregelt. Da sich die Prekursoren in der Gasphase befinden, können sie alle exponierten Oberflächen, selbst auf komplexen, dreidimensionalen Formen, mit außergewöhnlicher Gleichmäßigkeit erreichen und beschichten.

Die Kompromisse verstehen

Kein einzelner Prozess ist für jede Anwendung perfekt. CVD wird wegen seiner Vorteile gewählt, hat aber auch inhärente Einschränkungen.

Hauptvorteile von CVD

Der Hauptvorteil von CVD ist die außergewöhnliche Qualität des Films. Es erzeugt Beschichtungen, die hochrein, dicht und langlebig sind.

Seine Gasphasen-Natur bietet auch eine hervorragende Konformalität, was bedeutet, dass es komplexe und komplizierte Oberflächen gleichmäßig beschichten kann, im Gegensatz zu Line-of-Sight-Methoden wie dem Sputtern.

Häufige Fallstricke und Einschränkungen

Die hohen Temperaturen, die für viele thermische CVD-Prozesse erforderlich sind, können empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen.

Zusätzlich können die verwendeten Prekursor-Gase hochgiftig, korrosiv oder brennbar sein, was anspruchsvolle Sicherheits- und Handhabungsprotokolle erfordert. Die Ausrüstung selbst ist komplex und kann eine erhebliche Kapitalinvestition darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Materialeigenschaften ab, die Sie benötigen, und den Einschränkungen Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Reinheit und Dichte des Films liegt: Thermisches CVD ist oft der Goldstandard, vorausgesetzt, Ihr Substrat kann die hohen Prozesstemperaturen tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Plasma-Enhanced CVD (PECVD) ist die überlegene Wahl, da es eine hochwertige Abscheidung bei deutlich niedrigeren Temperaturen erreicht.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung komplexer 3D-Formen liegt: Die Gasphasen-Natur von CVD bietet eine außergewöhnliche konforme Abdeckung, die mit anderen Methoden schwer zu erreichen ist.

Durch das Verständnis seiner Prinzipien können Sie die chemische Gasphasenabscheidung nutzen, um Materialien mit unvergleichlicher Präzision und Leistung zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozessart | Chemische Synthese von Gas zu Feststoff |

| Schlüsselkomponenten | Prekursor-Gase, beheiztes Substrat, Reaktionskammer |

| Energiemethoden | Thermisches CVD (hohe Temp), PECVD (niedrige Temp mit Plasma) |

| Hauptvorteile | Hohe Reinheit, gleichmäßige Beschichtung, konforme Abdeckung |

| Einschränkungen | Hohe Temperaturempfindlichkeit, toxische Gase, Gerätekosten |

| Anwendungen | Elektronik, Optik, Schutzschichten, 3D-Formen |

Erschließen Sie die Kraft von CVD für Ihr Labor! KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Mit unserer starken Forschung und Entwicklung und tiefgreifenden Anpassungsfähigkeiten gewährleisten wir eine präzise, effiziente Dünnfilmabscheidung für vielfältige Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialentwicklung voranbringen und Innovationen in Ihren Projekten fördern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen