Kurz gesagt, fortschrittliche Dichtungstechnologie verbessert die Leistung von Drehöfen direkt, indem sie unkontrollierte Luftleckagen minimiert. Diese einzelne Maßnahme stabilisiert die Innentemperaturen, erhält die präzisen atmosphärischen Bedingungen, die für chemische Reaktionen erforderlich sind, und reduziert den Brennstoffverbrauch drastisch, was zu erheblichen Kosteneinsparungen und einer höheren Produktqualität führt.

Ein Drehrohrofen ist im Grunde eine kontrollierte Umgebung. Fortschrittliche Dichtungen schützen die Integrität dieser Umgebung und verwandeln den Ofen von einem ineffizienten, unberechenbaren System in eine hoch effiziente und stabile Verarbeitungseinheit.

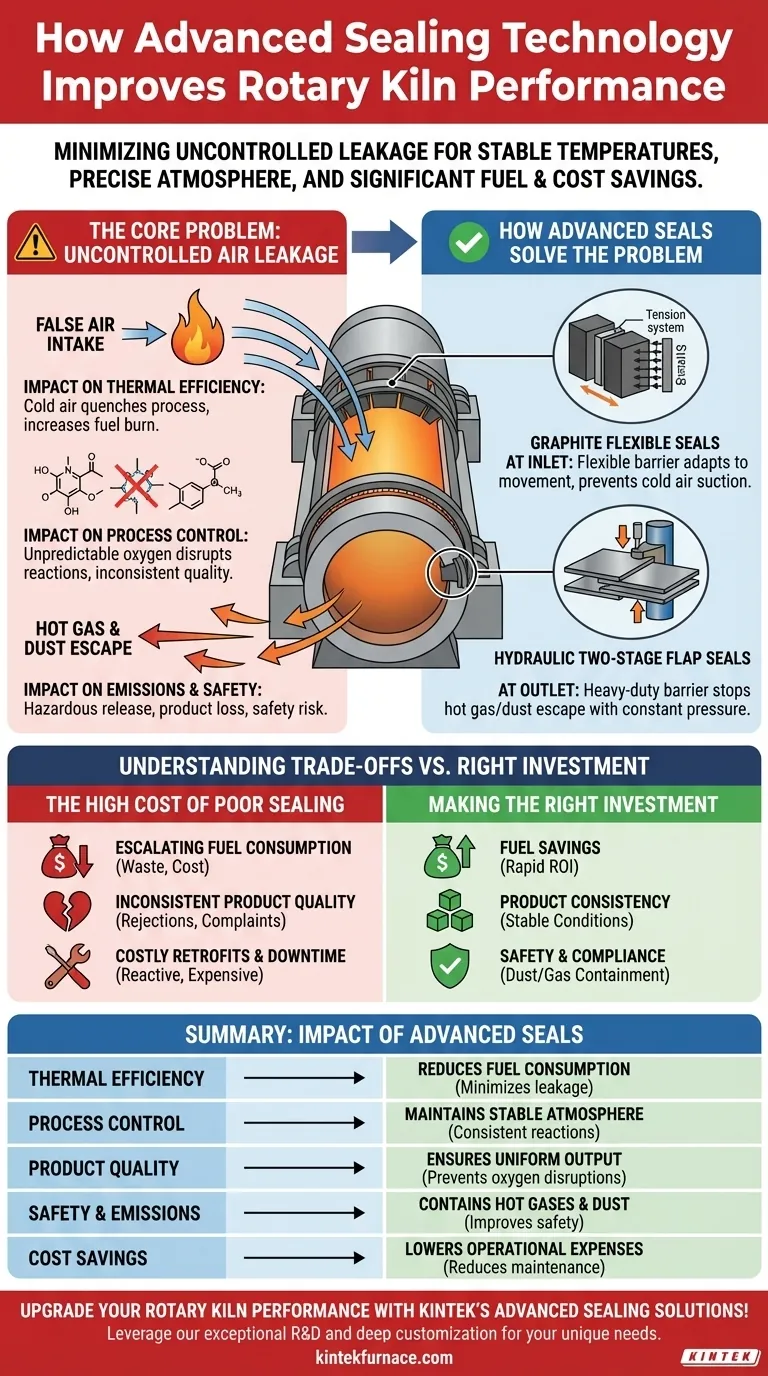

Das Kernproblem: Unkontrollierte Luftleckagen

Die größte Herausforderung bei jedem Drehrohrofenbetrieb ist die Steuerung des Luft- und Gasstroms. Eine schlechte Abdichtung führt zu einem Zustand ständiger Kompromisse, der den gesamten Prozess untergräbt.

Die Auswirkungen auf die thermische Effizienz

Ein Drehrohrofen ist darauf ausgelegt, immense Hitze zu speichern. Wenn kalte Luft in das System eindringt – oft als „Falschluft“ bezeichnet – kühlt sie die Prozesstemperatur sofort ab.

Der Brenner des Systems muss dann deutlich härter arbeiten und mehr Brennstoff verbrauchen, nur um diese eindringende kalte Luft auszugleichen und die Temperatur wieder auf den erforderlichen Sollwert zu bringen. Dies ist die größte Quelle für Energieverschwendung in einem schlecht abgedichteten Ofen.

Die Auswirkungen auf die Prozesssteuerung

Viele chemische Prozesse in einem Ofen, wie die Kalkproduktion, erfordern eine spezifische Atmosphäre mit kontrolliertem Sauerstoffgehalt.

Unkontrollierte Luftleckagen führen zu unvorhersehbaren Sauerstoffmengen, die diese empfindlichen Reaktionen stören. Dies führt zu einer inkonsistenten Produktqualität, einer reduzierten Leistung und verschwendeten Rohmaterialien. Die Dichtung ist entscheidend für die Erhaltung der kontrollierten Bedingungen, die für eine effektive Verarbeitung notwendig sind.

Die Auswirkungen auf Emissionen und Sicherheit

Dichtungen verhindern nicht nur das Eindringen von Luft, sondern auch das Austreten von heißem Gas und Staub.

Entweichende heiße Gase stellen ein Sicherheitsrisiko und ein Umweltproblem dar. Darüber hinaus stellt entweichender Staub einen Verlust an wertvollem Produkt dar und schafft ein gefährliches Arbeitsumfeld, das eine kostspielige Reinigung erfordert.

Wie fortschrittliche Dichtungen das Problem lösen

Moderne Dichtungssysteme sind so konstruiert, dass sie eine robuste Barriere zwischen dem rotierenden Ofenmantel und dem stationären Gehäuse sowohl am Einlass als auch am Auslass bilden.

Graphit-Flexibeldichtungen

Diese Dichtungen verwenden oft Graphitblöcke, die durch ein Spannsystem an Ort und Stelle gehalten werden. Die natürlichen Schmiereigenschaften und die hohe Temperaturbeständigkeit von Graphit ermöglichen es, fest gegen den rotierenden Ofenmantel zu drücken.

Dies schafft eine dichte, flexible Barriere, die sich an die geringfügigen Bewegungen und Unvollkommenheiten des Ofens anpassen kann und so das Ansaugen von Kaltluft in das Ofeneinlaufende effektiv verhindert.

Hydraulische zweistufige Klappendichtungen

Diese Hochleistungssysteme werden am Ofenauslass eingesetzt und verwenden mehrere Lagen überlappender Stahlplatten (Klappen), um eine beeindruckende Barriere gegen austretendes heißes Gas und Staub zu bilden.

Ein hydraulisches System sorgt für einen konstanten, gleichmäßigen Druck auf die Klappen und erhält die Integrität der Dichtung auch unter den rauen Bedingungen hoher Temperatur und starkem Abrieb am Austragsende.

Die Kompromisse schlechter Abdichtung verstehen

Das Ignorieren einer schlechten Abdichtung ist keine Sparmaßnahme; es ist die Akzeptanz von laufenden, sich summierenden Verlusten, die die Investition in ein ordnungsgemäßes Upgrade bei weitem übersteigen.

Steigender Kraftstoffverbrauch

Der finanzielle Abfluss durch verschwendeten Brennstoff ist die unmittelbarste und bedeutendste Folge. Ein Ofen mit erheblichen Luftleckagen kann seinen Energieverbrauch drastisch erhöhen, was sich direkt auf die betriebliche Rentabilität auswirkt.

Inkonsistente Produktqualität

Wenn die Prozesskontrolle aufgrund einer instabilen Atmosphäre verloren geht, leidet die Qualität des Endprodukts. Dies kann zu Ausschusschargen, Kundenbeschwerden und einer Schädigung Ihres betrieblichen Rufs führen.

Kostspielige Nachrüstungen und Ausfallzeiten

Irgendwann wird der Leistungsabfall, der durch eine schlechte Abdichtung verursacht wird, untragbar. Dies erzwingt eine reaktive, oft notfallmäßige Aufrüstung. Die daraus resultierende Investition in neue Ausrüstung, gepaart mit verlängerten und ungeplanten Renovierungszyklen, ist weitaus teurer als proaktive Wartung und Upgrades.

Die richtige Investition in die Abdichtung tätigen

Die Entscheidung, in fortschrittliche Dichtungstechnologie zu investieren, ist eine strategische Entscheidung, die sich in verschiedenen Bereichen Ihres Betriebs auszahlt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Priorisieren Sie Dichtungsverbesserungen, da die sofortige und drastische Reduzierung des Kraftstoffverbrauchs in der Regel eine schnelle Kapitalrendite bietet.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktkonsistenz liegt: Eine effektive Abdichtung ist unerlässlich, um die stabilen thermischen und atmosphärischen Bedingungen aufrechtzuerhalten, die für eine hohe Qualität und wiederholbare Ergebnisse erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Sicherheit und Compliance liegt: Moderne Dichtungen sind unerlässlich, um Prozessstaub und gefährliche Gase einzudämmen und so einen sichereren Arbeitsplatz sowie die Einhaltung von Umweltvorschriften zu gewährleisten.

Letztendlich ist es der Schlüssel zur Erschließung des vollen Betriebspotenzials Ihres Ofens, das Dichtungssystem als grundlegende Komponente und nicht als einfaches Verschleißteil zu betrachten.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen fortschrittlicher Dichtungen |

|---|---|

| Thermische Effizienz | Reduziert den Kraftstoffverbrauch durch Minimierung von Kaltluftleckagen |

| Prozesssteuerung | Hält stabile atmosphärische Bedingungen für konsistente Reaktionen aufrecht |

| Produktqualität | Sichert gleichmäßigen Output durch Verhinderung von Sauerstoffstörungen |

| Sicherheit & Emissionen | Umschließt heiße Gase und Staub, verbessert die Arbeitssicherheit |

| Kosteneinsparungen | Senkt Betriebskosten und reduziert Wartungsstillstände |

Verbessern Sie die Leistung Ihres Drehrohrofens mit den fortschrittlichen Dichtungslösungen von KINTEK! Durch unsere hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperatur-Ofensysteme wie Drehrohröfen mit umfassenden Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen. Senken Sie Kraftstoffkosten, verbessern Sie die Produktkonsistenz und gewährleisten Sie die Sicherheit – kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle