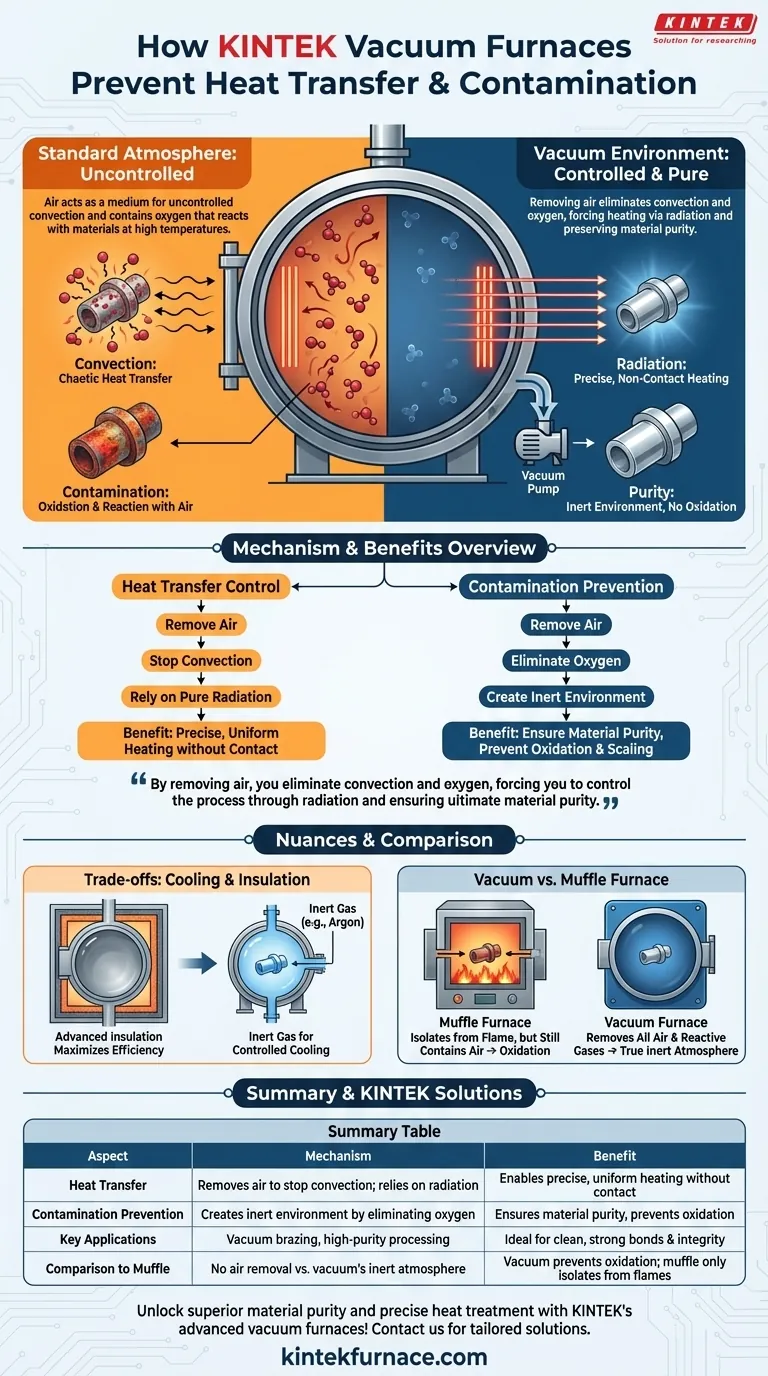

Im Grunde genommen verhindert ein Vakuumofen unerwünschte Wärmeübertragung und Kontamination, indem er das primäre Medium, das diese verursacht, entfernt: die Luft. Durch die Erzeugung eines nahezu perfekten Vakuums werden Gasmoleküle eliminiert, die andernfalls Wärme durch Konvektion übertragen und mit dem Material reagieren würden, um Oxidation zu verursachen.

Ein Vakuum schafft nicht nur einen leeren Raum; es verändert die Physik der Umgebung grundlegend. Durch das Entfernen der Luft eliminieren Sie die Konvektion als Wärmetransportmechanismus und entfernen den Sauerstoff, der Kontaminationen verursacht, wodurch Sie gezwungen sind, den Prozess durch Strahlung zu steuern und die ultimative Materialreinheit zu gewährleisten.

Wie ein Vakuumofen die Wärmeübertragung steuert

In einer Standardatmosphäre bewegt sich Wärme auf drei Arten: Leitung (Konduktion), Konvektion und Strahlung. Ein Vakuumofen ist so konzipiert, dass er eine dieser Methoden eliminiert, um eine präzise Kontrolle zu erlangen.

Das Problem: Unkontrollierte Konvektion

Luft und andere Gase sind Fluide, die Wärme durch einen Prozess namens Konvektion übertragen. Heiße Gasmoleküle bewegen sich umher, kollidieren mit dem Werkstück und übertragen ihre Energie auf eine Weise, die schwer gleichmäßig zu kontrollieren ist.

Die Lösung: Entfernung des Mediums

Durch das Absaugen fast der gesamten Luft aus der Kammer stoppt ein Vakuumofen effektiv den konvektiven Wärmetransport. Es sind einfach nicht genügend Gasmoleküle übrig, um Wärme auf signifikante Weise von den Ofenwänden oder Heizelementen auf das Werkstück zu übertragen.

Verlassen auf reine Strahlung

Da die Konvektion ausgeschaltet ist, erfolgt der Wärmetransport fast ausschließlich durch thermische Strahlung. Die Heizelemente des Ofens emittieren Infrarotenergie, die durch das Vakuum wandert und direkt vom Werkstück absorbiert wird.

Dies ermöglicht eine hochgradig kontrollierte und berührungslose Erwärmung, erfordert jedoch eine sorgfältige Konstruktion der Heizelemente, um eine gleichmäßige Energieverteilung auf der Oberfläche des Teils zu gewährleisten.

Wie ein Vakuumofen Kontamination verhindert

Viele Hochtemperaturprozesse scheitern nicht an der Hitze selbst, sondern daran, wie das Material mit der umgebenden Luft reagiert.

Die Grundursache: Oxidation und Reaktion

Bei hohen Temperaturen reagieren die meisten Metalle bereitwillig mit dem Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, erzeugt eine Schicht aus Zunder oder Verfärbungen auf der Oberfläche, was die Integrität, das Aussehen und die Leistung des Materials beeinträchtigt.

Schaffung einer inerten Umgebung

Ein Vakuumofen löst dieses Problem, indem er die Quelle der Reaktion entfernt. Durch das Absaugen der Luft erzeugt er eine chemisch inerte Umgebung, frei von Sauerstoff und anderen reaktiven Gasen.

Erhalt der Materialreinheit

Dies stellt sicher, dass das Material während des gesamten Erhitzungs- und Abkühlzyklus sauber und glänzend bleibt. Dies ist entscheidend für Prozesse wie Vakuumlöten, bei denen absolut saubere Oberflächen erforderlich sind, um eine starke, zuverlässige Verbindung herzustellen.

Verständnis der Kompromisse und Nuancen

Obwohl die Vakuumumgebung leistungsstark ist, bringt sie eigene technische Herausforderungen mit sich, die bewältigt werden müssen.

Die Herausforderung der Kühlung

So wie ein Vakuum verhindert, dass Wärme durch Konvektion zum Teil gelangt, verhindert es auch, dass sie entweicht. Das bedeutet, dass die Abkühlung sehr langsam sein kann. Um die Abkühlrate zu steuern und spezifische Materialeigenschaften zu erzielen, wird bei einigen Prozessen absichtlich eine kleine Menge Inertgas (wie Argon oder Stickstoff) in die Kammer zurückgeführt, um die Abkühlung zu beschleunigen.

Die Bedeutung der Isolierung

Da die Wärme von den Elementen abstrahlt, muss die Ofenkammer selbst außergewöhnlich gut isoliert sein. Moderne Vakuumöfen verwenden fortschrittliche, mehrschichtige Isolierungen, um Wärmeverluste an die Außenumgebung zu minimieren und so die Energieeffizienz zu maximieren.

Vergleich mit einem Muffelofen

Es ist hilfreich, einen Vakuumofen mit einem Muffelofen zu vergleichen. Ein Muffelofen isoliert das Werkstück von Verbrennungsprodukten, indem er es in einer separaten Kammer platziert, aber diese Kammer enthält immer noch Luft. Er verhindert Kontamination durch eine Flamme, aber er verhindert keine Oxidation durch die Luft selbst.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von dem gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Materialreinheit zu erreichen und jegliche Oberflächenoxidation zu verhindern: Ein Vakuumofen ist die einzig zuverlässige Wahl, da er speziell dafür entwickelt wurde, reaktive Gase zu entfernen.

- Wenn Ihr Hauptaugenmerk lediglich darauf liegt, ein Teil vor direkter Flamme oder Verbrennungsgasen zu schützen: Ein Muffelofen kann eine ausreichende und kostengünstigere Lösung sein, Sie müssen jedoch akzeptieren, dass Oxidation auftreten wird.

- Wenn Ihr Hauptaugenmerk auf präziser Steuerung des gesamten thermischen Zyklus, einschließlich der Abkühlung, liegt: Die erweiterten Fähigkeiten eines Vakuumofens, insbesondere derjenigen mit kontrollierter Gasabschreckung, bieten eine unvergleichliche Prozesskontrolle.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, die Atmosphäre zu beherrschen, und ein Vakuum bietet das höchste Maß an atmosphärischer Kontrolle.

Zusammenfassungstabelle:

| Aspekt | Mechanismus | Vorteil |

|---|---|---|

| Wärmeübertragung | Entfernt Luft, um Konvektion zu stoppen; stützt sich auf Strahlung | Ermöglicht präzise, gleichmäßige Erwärmung ohne Kontakt |

| Kontaminationsverhinderung | Erzeugt inerte Umgebung durch Eliminierung von Sauerstoff und reaktiven Gasen | Gewährleistet Materialreinheit, verhindert Oxidation und Zunderbildung |

| Schlüsselanwendungen | Vakuumlöten, Verarbeitung von hochreinen Materialien | Ideal für Prozesse, die saubere, starke Verbindungen und Integrität erfordern |

| Vergleich mit Muffelofen | Keine Luftentfernung gegenüber der inerten Atmosphäre des Vakuums | Vakuum verhindert Oxidation; Muffel isoliert nur von Flammen |

Erzielen Sie überlegene Materialreinheit und präzise Wärmebehandlung mit den fortschrittlichen Vakuumöfen von KINTEK! Durch Nutzung hervorragender F&E und interner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Lösungen, einschließlich Vakuum- und Atmosphärenöfen, CVD/PECVD-Systemen und mehr. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen mit Präzision erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihre Prozesse verbessern und kontaminationsfreie Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Nachteile des Graphitofens? Hohe Kosten, langsame Geschwindigkeit und Komplexität

- Was sind die Hauptanwendungen von Graphit in Vakuumöfen? Erzielen Sie Hochtemperaturpräzision und -effizienz

- Was sind die Vorteile der Vakuumwärmebehandlung? Erzielen Sie überlegene Sauberkeit und Leistung für kritische Teile

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Welche Faktoren beeinflussen den Preis von Vakuumöfen? Die wichtigsten Treiber von der Größe bis zur Automatisierung

- Welche Rolle spielt Vakuumstrahlung beim CAP-Capping? Optimierung der Barrenintegrität und Materialausbeute

- Welche Materialien werden in einem Vakuumofen verwendet? Schlüsselkomponenten für extreme Hitze & Reinheit

- Welche kritischen Prozessumgebungen bietet ein Hochvakuumofen für Bornitrid? Erreichen Sie überlegene Verdichtung