Ein Hochpräzisions-Temperaturregelofen verbessert die elektrochemische Impedanzspektroskopie (EIS) durch Aufrechterhaltung einer streng stabilen thermischen Umgebung, insbesondere im kritischen Betriebsbereich von 200 °C bis 250 °C. Diese Stabilität ist entscheidend, um die Drift der Protonenkonzentration und der Trägermobilität während zeitaufwändiger Frequenzscans zu verhindern. Durch die Eliminierung von thermischem Rauschen stellt der Ofen sicher, dass die resultierenden Daten die wahren Materialeigenschaften des Niob-dotierten Titandioxids widerspiegeln und nicht Umweltschwankungen.

Eine zuverlässige EIS-Analyse hängt von der Isolierung spezifischer elektrochemischer Mechanismen ab. Ohne präzise Temperaturregelung verwischt die thermische Drift die Unterscheidung zwischen Bulk-Leitung und Grenzflächenreaktionen, was Ersatzschaltbildmodelle physikalisch ungenau macht.

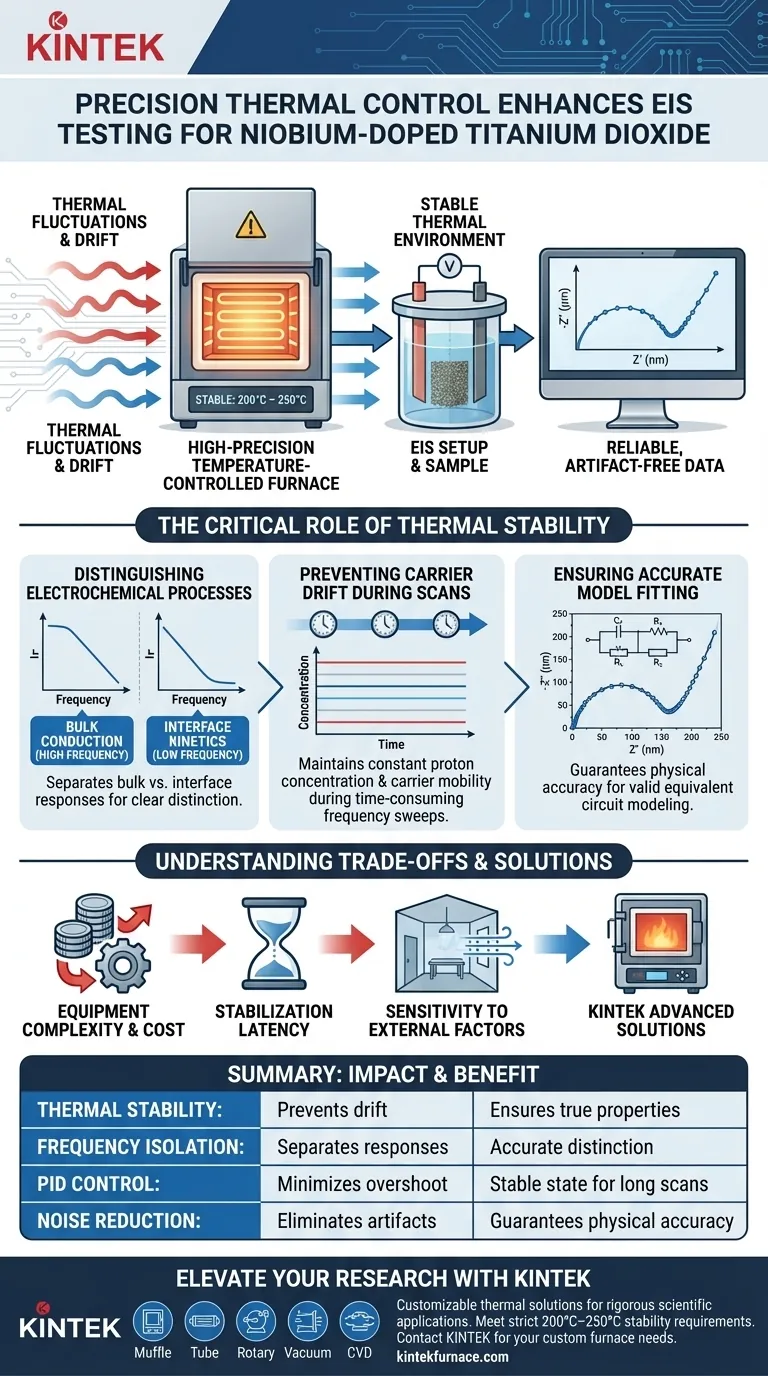

Die entscheidende Rolle der thermischen Stabilität

Unterscheidung elektrochemischer Prozesse

Bei Niob-dotiertem Titandioxid treten bei unterschiedlichen Frequenzen unterschiedliche elektrochemische Verhaltensweisen auf. Hochfrequente Antworten stellen typischerweise Bulk-Eigenschaften dar, wie z. B. den Widerstand der Protonenleitung. Umgekehrt entsprechen niederfrequente Antworten normalerweise Grenzflächenphänomenen, wie z. B. der Ladungstransferimpedanz.

Ein Hochpräzisions-Ofen sorgt dafür, dass diese Antworten getrennt bleiben. Wenn die Temperatur schwankt, können sich die spektralen Merkmale dieser Prozesse überlappen oder verschieben. Diese Stabilität ermöglicht es Ihnen, die Leistung des Bulk-Materials klar von den Wechselwirkungen der Oberflächenschnittstelle zu trennen.

Verhinderung von Trägerdrift während Scans

EIS-Frequenzscans sind nicht augenblicklich; sie benötigen Zeit, um von hohen zu niedrigen Frequenzen zu sweepen. Während dieser Zeit muss der innere Zustand des Materials konstant bleiben.

Temperaturschwankungen verursachen sofortige Änderungen der Protonenkonzentration und der Trägermobilität im dotierten Oxid. Wenn sich diese Variablen *während* des Scans ändern, werden die Daten verzerrt. Eine präzise thermische Regelung "friert" den thermodynamischen Zustand des Materials ein und stellt sicher, dass der erste und der letzte Datenpunkt die gleiche physikalische Umgebung darstellen.

Sicherstellung einer genauen Modellierung

Das Endziel von EIS ist oft die Anpassung der Rohdaten an ein Ersatzschaltbildmodell. Dieses Modell liefert die quantitativen Werte für Widerstand, Kapazität und Induktivität im System.

Wenn die Temperatur driftet, enthalten die Daten Artefakte, die nicht zu Standard-Physikmodellen passen. Ein Hochpräzisions-Ofen garantiert die physikalische Genauigkeit der Daten und ermöglicht eine gültige Anpassung, die die Mikrostruktur und das elektrochemische Verhalten des Niob-dotierten Titandioxids wirklich repräsentiert.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Hohe Präzision, insbesondere im spezifischen Bereich von 200 °C bis 250 °C, erfordert fortschrittliche Heizelemente und Steuerungen. Dies erhöht die anfänglichen Investitionskosten und die Komplexität des experimentellen Aufbaus im Vergleich zu Standard-Laboröfen.

Latenz der Stabilisierung

Hochpräzisions-Öfen verwenden oft komplexe PID-Regelkreise (Proportional-Integral-Derivative), um Überschwingen zu minimieren. Dies kann zu längeren Wartezeiten führen, bis das System die Solltemperatur erreicht und vollständig stabilisiert hat, bevor mit dem Testen begonnen werden kann.

Empfindlichkeit gegenüber externen Faktoren

Da diese Öfen für hohe Empfindlichkeit ausgelegt sind, können sie anfälliger für Änderungen der Umgebungstemperatur oder Luftzug sein, wenn sie nicht richtig isoliert sind. Strenge Kalibrierung und Isolierung sind oft erforderlich, um die versprochene Präzision aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Anwendung auf Ihr Projekt

Um den Wert Ihrer EIS-Tests zu maximieren, passen Sie Ihre thermische Regelungsstrategie an Ihre spezifischen analytischen Bedürfnisse an.

- Wenn Ihr Hauptaugenmerk auf der Bulk-Protonenleitung liegt: Priorisieren Sie die Stabilität, um sicherzustellen, dass die Hochfrequenz-Widerstandswerte nicht durch schnelle Temperaturänderungen verzerrt werden.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenkinetik liegt: Stellen Sie sicher, dass der Ofen die Temperatur über lange Zeiträume präzise hält, um langsame, niederfrequente Ladungstransferprozesse ohne Drift zu erfassen.

Präzision bei der Temperaturregelung ist kein bloßes operativos Detail; sie ist die Grundvoraussetzung für gültige elektrochemische Daten in fortgeschrittenen Materialien.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf EIS-Tests | Nutzen für Niob-dotiertes TiO2 |

|---|---|---|

| Thermische Stabilität | Verhindert Drift der Protonenkonzentration | Stellt sicher, dass Daten wahre Materialeigenschaften widerspiegeln |

| Frequenzisolation | Trennung von Bulk- vs. Grenzflächenantworten | Genaue Unterscheidung zwischen Leitung und Kinetik |

| PID-Regelung | Minimiert Temperaturüberschwingen | Bietet einen stabilen thermodynamischen Zustand für lange Scans |

| Rauschunterdrückung | Eliminiert thermische Artefakte | Garantiert physikalische Genauigkeit für die Anpassung von Schaltungsmodellen |

Erweitern Sie Ihre elektrochemische Forschung mit KINTEK

Präzise Daten beginnen mit einer stabilen Umgebung. KINTEK bietet Hochleistungs-Wärmelösungen, die speziell für anspruchsvolle wissenschaftliche Anwendungen entwickelt wurden. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle angepasst werden können, um die strengen Stabilitätsanforderungen von 200 °C–250 °C für Ihre EIS-Tests zu erfüllen.

Ob Sie Protonenleitung oder Grenzflächenkinetik in fortgeschrittenen Oxiden analysieren, unsere Labor-Hochtemperaturöfen stellen sicher, dass Ihre Materialien unter perfekten Bedingungen getestet werden. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und die Präzision zu sichern, die Ihre Forschung verdient.

Visuelle Anleitung

Referenzen

- Tomoyuki Shiraiwa, Takahisa Omata. Enhanced Proton Transport in Nb-Doped Rutile TiO<sub>2</sub>: A Highly Useful Class of Proton-Conducting Mixed Ionic Electronic Conductors. DOI: 10.1021/jacs.5c05805

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche wissenschaftlichen Prinzipien steuern den Betrieb eines Muffelofens? Präzise Wärmeregelung für reine Ergebnisse beherrschen

- Was macht die Heizumgebung des Muffelofens im Vergleich zu anderen Öfen einzigartig? Entdecken Sie den Schlüssel zu kontaminationsfreiem Heizen

- Was ist ein Tischofen und welche gängigen Typen gibt es? Wählen Sie den richtigen für Ihr Labor

- Wie Proben im Muffelofen aufbewahren? Eine Schritt-für-Schritt-Anleitung für sichere und genaue Ergebnisse

- Welche spezifische PSA wird für das Be- und Entladen eines Tischofens empfohlen? Wesentliche Ausrüstung für den sicheren Umgang bei hohen Temperaturen

- Warum ist ein Labor-Hochtemperatur-Muffelofen für hierarchische Kohlenstofffasern notwendig? Stabilisierung von Rückständen für den Erfolg

- Was sind die wichtigsten industriellen Anwendungen von Muffelöfen? Präzisionserhitzung für Analyse und Synthese

- Was sind die gängigen Anwendungen von Tischöfen? Erschließen Sie Präzision in der Materialwissenschaft und darüber hinaus