Im Wesentlichen funktioniert ein Dentalkeramkamin, indem er einen hochkontrollierten thermischen Zyklus durchführt, um ein zerbrechliches Keramikmaterial in eine starke, ästhetische und dimensionsstabile Zahnrestauration zu verwandeln. Dieser Prozess umfasst ein präzises Erhitzen auf eine bestimmte Spitzentemperatur, das Halten dieser Temperatur für eine festgelegte Dauer und anschließend ein vorsichtiges Abkühlen. Der gesamte Zyklus wird basierend auf dem exakten verwendeten Keramiktyp programmiert.

Ein Dentalkamin ist nicht einfach ein Ofen. Es ist ein Präzisionsinstrument, das entwickelt wurde, um ein Keramikmaterial durch eine spezifische Metamorphose zu führen – von einem kreidigen, schwachen Zustand zu einer dichten, verglasten und dauerhaften Endform. Der Erfolg einer Restauration hängt vollständig von der Genauigkeit dieser thermischen Reise ab.

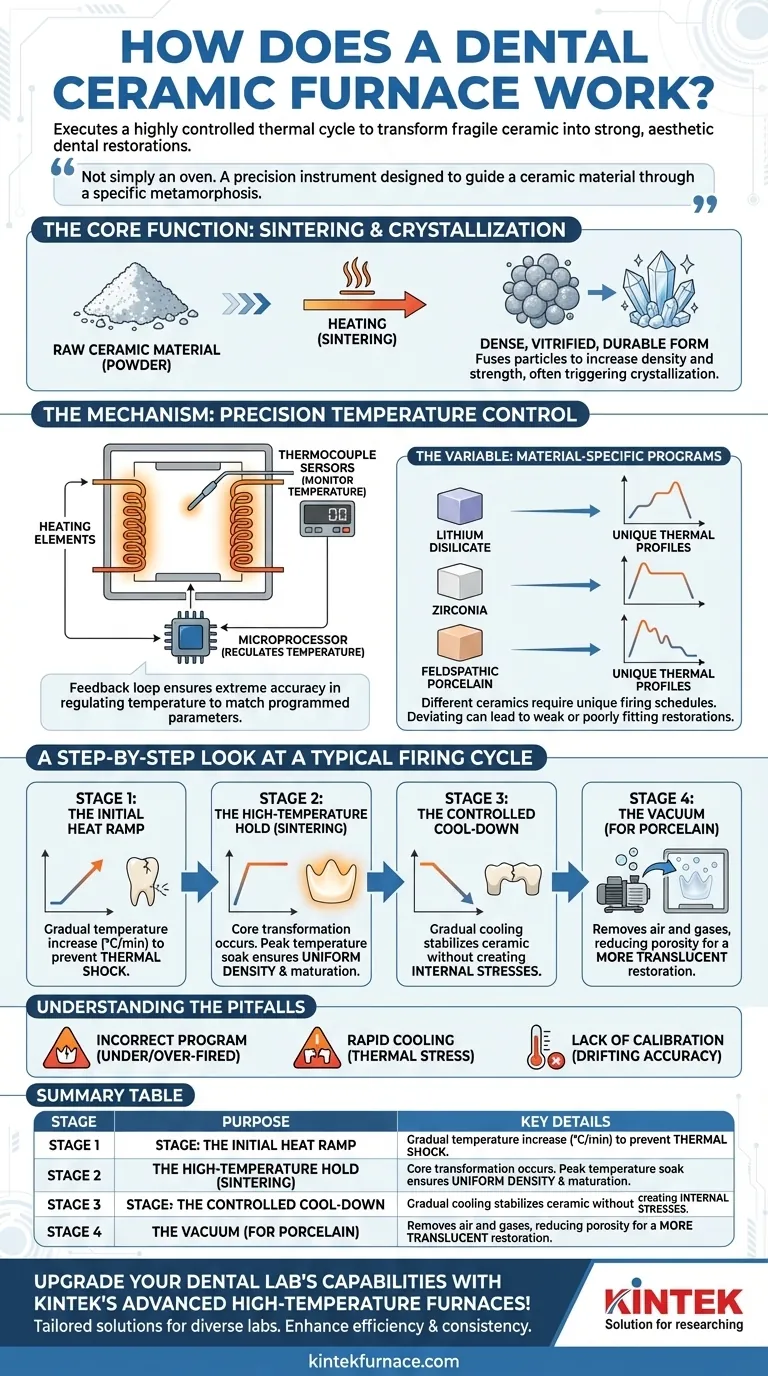

Die Kernfunktion: Sintern und Kristallisation

Die Hauptaufgabe eines Ofens besteht darin, die physikalischen und chemischen Veränderungen in Dentalkeramiken einzuleiten und zu steuern. Dies ist weitaus komplexer als einfaches Erhitzen.

Das Ziel: Vom Pulver zum Feststoff

Das Rohkeramikmaterial, ob ein gefräster Block oder aufgetragenes Porzellanpulver, besteht aus einzelnen Partikeln. Der Brennprozess, bekannt als Sintern, erhitzt diese Partikel, bis ihre Oberflächen miteinander verschmelzen.

Dieses Verschmelzen reduziert den Raum zwischen den Partikeln und erhöht die Dichte und Festigkeit des Materials drastisch. Bei einigen Materialien löst dieser Prozess auch die Kristallisation aus, wodurch eine ineinandergreifende Kristallstruktur entsteht, die eine außergewöhnliche Haltbarkeit bietet.

Der Mechanismus: Präzise Temperaturregelung

Um diese Transformation fehlerfrei zu erreichen, verlässt sich der Ofen auf hochentwickelte Komponenten. Heizelemente (oft Quarz oder Siliziumkarbid) erzeugen die Wärme, während Thermoelementsensoren ständig die Innentemperatur überwachen.

Diese Rückkopplungsschleife ermöglicht es dem Mikroprozessor des Ofens, die Temperatur mit extremer Genauigkeit zu regeln, um sicherzustellen, dass der Brennzyklus genau den programmierten Parametern entspricht.

Die Variable: Materialspezifische Programme

Es gibt kein universelles Brennprogramm. Verschiedene Keramiken wie Lithiumdisilikat, Zirkonoxid und Feldspatporzellan haben sehr unterschiedliche Zusammensetzungen und erfordern einzigartige thermische Profile.

Hersteller stellen spezifische Brennpläne für ihre Materialien bereit. Abweichungen von diesen Plänen können zu einer schwachen, opaken oder schlecht passenden Restauration führen.

Ein Schritt-für-Schritt-Blick auf einen typischen Brennzyklus

Jede Phase des Brennzyklus dient einem eigenen und entscheidenden Zweck. Das Verständnis jeder Phase ist der Schlüssel zur Fehlerbehebung und zum Erreichen vorhersagbarer Ergebnisse.

Phase 1: Die anfängliche Aufheizrampe

Der Ofen springt nicht sofort auf seine Spitzentemperatur. Stattdessen erhöht er die Wärme mit einer kontrollierten Rate, oft gemessen in Grad Celsius pro Minute (°C/min).

Diese allmähliche Erhöhung verhindert einen Thermoschock, bei dem eine plötzliche Temperaturänderung dazu führen kann, dass die Keramik reißt, bevor der Brennprozess überhaupt richtig begonnen hat.

Phase 2: Das Halten der hohen Temperatur (Sintern)

Hier findet die Kerntransformation statt. Der Ofen erreicht eine programmierte Spitzentemperatur und hält diese für eine bestimmte Dauer.

Während dieser "Haltezeit" erreicht der Sinter- oder Kristallisationsprozess seine beabsichtigte Vollendung. Die Dauer des Haltens stellt sicher, dass die gesamte Restauration, von der Oberfläche bis zum Kern, eine gleichmäßige Dichte und Reifung erreicht.

Phase 3: Das kontrollierte Abkühlen

Das Abkühlen ist genauso wichtig wie das Erhitzen. Der Ofen muss die Temperatur allmählich senken, damit sich die Keramik stabilisieren kann, ohne innere Spannungen zu erzeugen.

Schnelles Abkühlen kann mikroskopische (oder sichtbare) Risse verursachen, die die langfristige Integrität der Krone oder Brücke beeinträchtigen.

Phase 4: Das Vakuum (für Porzellan)

Beim Brennen von Porzellan umfassen viele Zyklen eine Vakuumphase. Wenn sich der Ofen erwärmt, entfernt eine Pumpe die Luft aus der Brennkammer.

Dies zieht die Porzellanpartikel näher zusammen und entfernt eingeschlossene Gase, was zu einer weniger porösen und transparenteren Restauration führt, die die Vitalität eines natürlichen Zahnes nachahmt. Das Vakuum wird typischerweise vor Beginn des Hochtemperaturhaltens freigegeben.

Die Fallstricke und Kompromisse verstehen

Ein Ofen ist ein mächtiges Werkzeug, aber sein Missbrauch ist die Ursache vieler häufiger Laborfehler. Das Bewusstsein für diese Probleme ist der erste Schritt zur Prävention.

Das Risiko eines falschen Programms

Die Verwendung eines Brennplans, der für ein anderes Material vorgesehen ist, ist ein Rezept für das Scheitern. Dies kann zu einer untergebrannten Restauration (schwach, kreidig) oder einer übergebrannten (zusammengesackt, glasig, verfärbt) führen.

Die Gefahr schnellen Abkühlens

Das zu frühe Öffnen der Ofenmuffel, um die Abkühlung zu beschleunigen, ist ein häufiger Fehler. Dies führt zu massiven thermischen Spannungen und ist eine Hauptursache für verzögerte Brüche, die auch nach dem Einsetzen der Restauration im Mund des Patienten auftreten können.

Die Notwendigkeit der Kalibrierung

Mit der Zeit kann die Genauigkeit des Thermoelementsensors abweichen. Ein Ofen, der glaubt, bei 920°C zu sein, könnte tatsächlich bei 905°C liegen, was zu einem Unterbrennen führt.

Regelmäßige Kalibrierung mit standardisierten Kits ist für jedes professionelle Labor, das konsistente, hochwertige Ergebnisse anstrebt, nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie den Ofen verwenden, sollte auf die spezifischen Anforderungen der Restauration zugeschnitten sein, die Sie erstellen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit liegt (z. B. monolithische Zirkonoxidkronen): Stellen Sie sicher, dass der Ofen perfekt kalibriert ist, um die volle Sintertemperatur zu erreichen, und dass die Haltezeit streng eingehalten wird.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt (z. B. geschichtete Porzellanveneers): Achten Sie genau auf die Vakuumwerte und die Aufheizrampe des Brennprogramms, um die endgültige Transluzenz und Oberflächenstruktur zu steuern.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Konsistenz liegt: Investieren Sie in einen Ofen mit hochgradig wiederholbaren Programmen und implementieren Sie ein strenges Protokoll für Kalibrierung und Wartung.

Die Beherrschung Ihres Dentalkeramkofens ist grundlegend, um die Kunst und Wissenschaft keramischer Restaurationen zu beherrschen.

Zusammenfassungstabelle:

| Phase | Zweck | Wichtige Details |

|---|---|---|

| Anfängliche Aufheizrampe | Thermoschock verhindern | Kontrollierter Temperaturanstieg (°C/min) |

| Halten der hohen Temperatur | Sintern/Kristallisation | Spitzentemperatur halten für gleichmäßige Dichte |

| Kontrolliertes Abkühlen | Keramik stabilisieren | Allmähliches Abkühlen zur Vermeidung von Rissen |

| Vakuumphase (Porzellan) | Porosität reduzieren | Entfernt Gase für Transluzenz |

Rüsten Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert die Effizienz und Konsistenz bei der Herstellung langlebiger, ästhetischer Zahnrestaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Keramikabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen