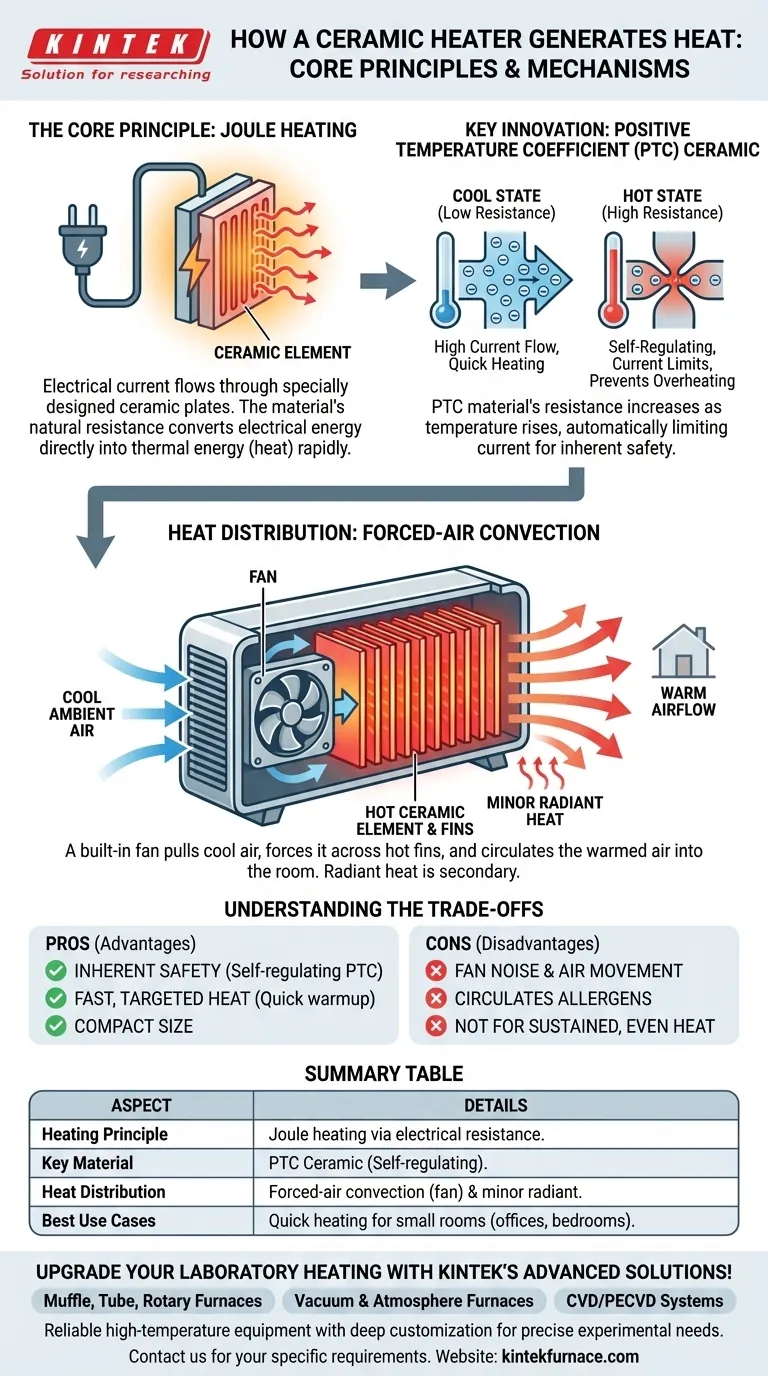

Im Kern erzeugt ein Keramikheizer Wärme nach dem Prinzip des elektrischen Widerstands. Wenn ein elektrischer Strom durch speziell entwickelte Keramikplatten geleitet wird, widersteht das Material auf natürliche Weise dem Stromfluss. Dieser Widerstand wandelt die elektrische Energie direkt in thermische Energie um, ein Prozess, der als Joulesche Erwärmung bekannt ist und das Keramikelement schnell erwärmt.

Die wahre Innovation eines Keramikheizers liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern auch in seiner Fähigkeit, diese zu steuern. Das PTC-Keramikmaterial (Positive Temperature Coefficient) ist selbstregulierend, was bedeutet, dass es seine Wärmeabgabe automatisch reduziert, wenn es wärmer wird, wodurch es von Natur aus sicherer und stabiler ist als ältere Widerstandsheiztechnologien.

Der Kernmechanismus: Von Elektrizität zu Wärme

Um einen Keramikheizer zu verstehen, müssen wir sowohl das Material selbst als auch die Art und Weise betrachten, wie es zur Wärmeverteilung eingesetzt wird. Es ist ein einfaches, aber hochwirksames System.

Das Prinzip der Widerstandsheizung

Jedes Material, das dem Stromfluss widersteht, erzeugt Wärme, wenn ein Strom hindurchgeleitet wird. Dies ist dasselbe Grundprinzip, das die Spulen in einem Toaster rot glühen lässt.

Im Gegensatz zu einfachen Metallspulen verwenden Keramikheizer jedoch fortschrittliche Halbleitermaterialien, die weitaus ausgefeilter sind.

Warum Keramik verwenden?

Die „Keramik“ in diesen Heizgeräten ist ein komplexer Verbundwerkstoff, der für spezifische thermische Eigenschaften entwickelt wurde. Sie ist ein ausgezeichneter elektrischer Widerstand, aber auch ein sehr effektiver Wärmeleiter.

Diese duale Natur ermöglicht es, sich fast sofort aufzuheizen und diese Wärme dann effizient an die Umgebungsluft abzugeben.

Das Hauptmerkmal: PTC-Keramik

Moderne Keramikheizer verwenden Positive Temperature Coefficient (PTC)-Materialien. Dies ist das wichtigste Sicherheits- und Effizienzmerkmal der Technologie.

PTC bedeutet, dass der elektrische Widerstand des Materials ansteigt, wenn seine Temperatur steigt. Wenn das Keramikelement seine ausgelegte Betriebstemperatur erreicht, begrenzt sein höherer Widerstand auf natürliche Weise den elektrischen Strom und verhindert, dass es noch heißer wird. Dies schafft ein selbstregulierendes System, das eine Überhitzung ohne komplexe Elektronik vermeidet.

Wie sich die Wärme ausbreitet: Erzwungene Luftkonvektion

Wärme zu erzeugen ist nur die halbe Miete; ihre Verteilung ist das, was einen Raum warm anfühlen lässt. Die meisten Keramikheizer sind Konvektionsheizer.

Die primäre Methode: Ein lüftergesteuertes System

Keramikheizer verfügen fast immer über einen eingebauten Ventilator. Dieser Ventilator saugt kühle Umgebungsluft aus dem Raum an und drückt sie über eine Reihe von Lamellen, die mit dem heißen Keramikelement verbunden sind.

Die Luft nimmt die Wärme schnell auf und wird dann zurück in den Raum geblasen, wodurch ein warmer Luftstrom entsteht, der zirkuliert und die Gesamtraumtemperatur erhöht. Deshalb spüren Sie einen gerichteten warmen Luftstrom, wenn Sie einen einschalten.

Eine untergeordnete Rolle: Strahlungswärme

Während die primäre Methode die Konvektion ist, emittiert die heiße Oberfläche des Heizgeräts auch etwas Infrarotstrahlung. Diese Strahlungswärme erwärmt Objekte und Personen direkt in ihrer Sichtlinie.

Bei einem typischen Keramik-Raumheizer ist dieser Effekt jedoch zweitrangig gegenüber der leistungsstarken, lüftergesteuerten Zirkulation warmer Luft.

Die Kompromisse verstehen

Keine Heiztechnologie ist für jede Situation perfekt. Das Design eines Keramikheizers bringt eine Reihe von Vor- und Nachteilen mit sich.

Pro: Inhärente Sicherheit

Die selbstregulierende Natur der PTC-Keramik macht diese Heizgeräte außergewöhnlich sicher. Sie sind so konzipiert, dass sie niemals eine Temperatur erreichen, die gängige Haushaltsmaterialien entzünden könnte. Sie bleiben auch in der Regel kühler als viele strahlende Metallheizgeräte.

Pro: Schnelle, gezielte Wärme

Aufgrund des Ventilators eignen sich Keramikheizer hervorragend, um schnell Wärme zu liefern. Sie sind ideal, um einen bestimmten Bereich oder einen kleinen, geschlossenen Raum innerhalb weniger Minuten zu erwärmen.

Kontra: Lüftergeräusch und Luftbewegung

Der Ventilator ist zwar effektiv, aber eine Quelle ständiger, leiser Geräusche. Er zirkuliert auch Staub, Pollen und andere Allergene, die in der Luft vorhanden sein können, was für empfindliche Personen ein Problem darstellen kann.

Kontra: Nicht ideal für anhaltende, gleichmäßige Wärme

Konvektionswärme erwärmt die Luft, nicht die Gegenstände im Raum. Sobald der Heizer ausgeschaltet wird, kühlt die warme Luft schnell ab und das Wärmegefühl verschwindet. Dies macht sie im Vergleich zu einem Strahlungsheizer weniger effizient, um eine stabile Temperatur in einem großen oder schlecht isolierten Raum aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Heizgeräts hängt vollständig von Ihrem spezifischen Heizziel ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Heizen eines kleinen Büros oder Schlafzimmers liegt: Ein Keramikheizer ist aufgrund seiner schnell wirkenden Konvektion und kompakten Größe eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf leiser, anhaltender Wärme für einen größeren Wohnbereich liegt: Ein ölgefüllter Heizkörper, der eine gleichmäßige Strahlungswärme ohne Ventilator liefert, ist wahrscheinlich die bessere Option.

- Wenn Ihr Hauptaugenmerk auf Sicherheit in der Nähe von Kindern oder Haustieren liegt: Ein Keramikheizer ist dank seines selbstregulierenden PTC-Elements und seiner kühleren Außenflächen eine der sichersten tragbaren Optionen.

Das Verständnis dieses Kernmechanismus ermöglicht es Ihnen, eine Heizlösung basierend auf ihren grundlegenden Prinzipien und nicht nur auf Marketingaussagen zu wählen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Heizprinzip | Joulesche Erwärmung durch elektrischen Widerstand in Keramikelementen |

| Schlüsselmaterial | Positive Temperature Coefficient (PTC) Keramik zur Selbstregulierung |

| Wärmeverteilung | Primär erzwungene Luftkonvektion mit Ventilator; geringe Strahlungswärme |

| Hauptvorteile | Inhärente Sicherheit, schnelle gezielte Heizung, selbstregulierende Temperatur |

| Hauptnachteile | Lüftergeräusch, Luftbewegung zirkuliert Allergene, nicht ideal für anhaltende Wärme in großen Räumen |

| Beste Anwendungsfälle | Schnelles Heizen für kleine Räume (z.B. Büros, Schlafzimmer), sicher für Kinder und Haustiere |

Rüsten Sie Ihre Laborheizung mit den fortschrittlichen Lösungen von KINTEK auf!

Suchen Sie nach zuverlässigen, leistungsstarken Heizgeräten für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Materialwissenschaft, Chemie oder einem anderen Bereich tätig sind, der präzises Wärmemanagement erfordert, unsere Produkte gewährleisten Sicherheit, Effizienz und Langlebigkeit.

Geben Sie sich nicht mit weniger zufrieden – verbessern Sie Ihre Forschung mit der innovativen Technologie von KINTEK. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Projekte vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung