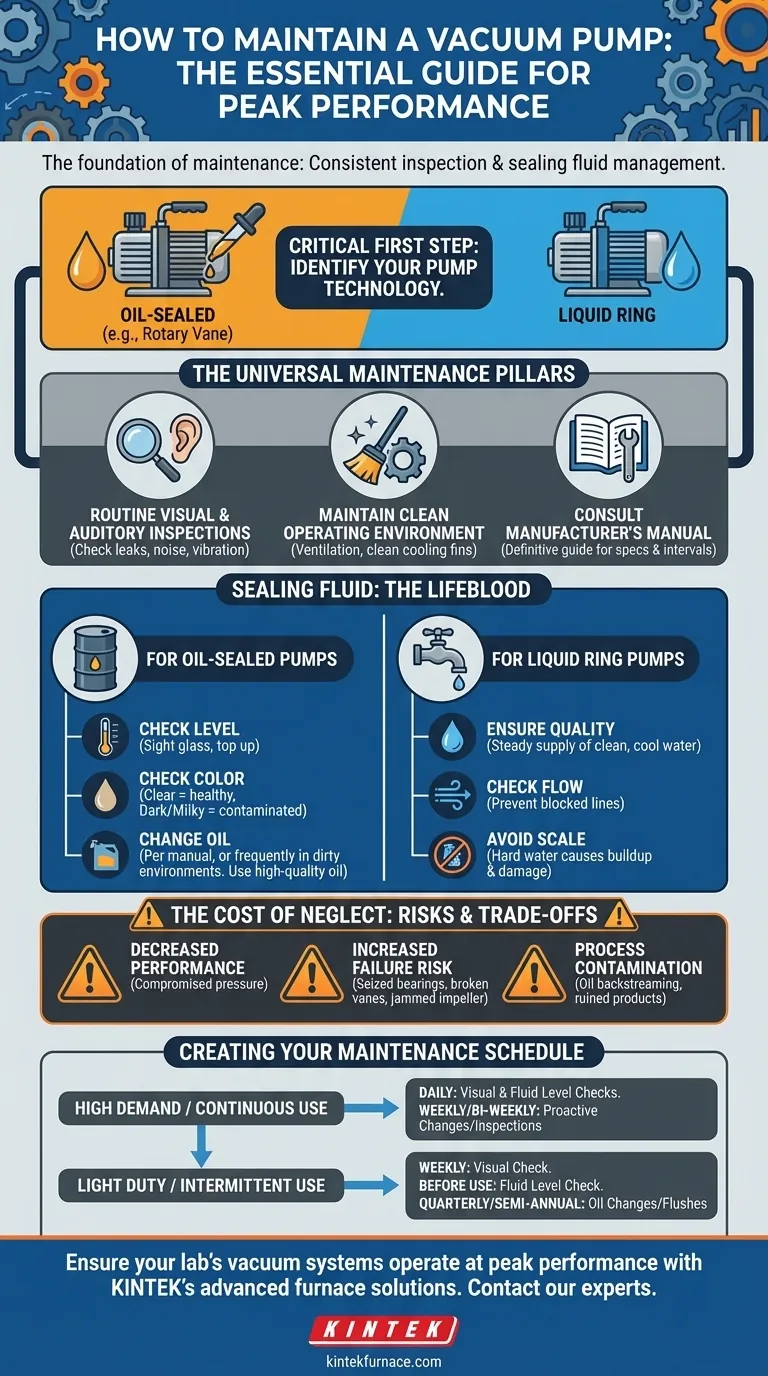

Die Grundlage der Vakuumpumpenwartung basiert auf zwei universellen Praktiken: konsequente, sorgfältige Inspektion und die ordnungsgemäße Handhabung der Dichtflüssigkeit der Pumpe. Dies beinhaltet die regelmäßige Überprüfung auf Lecks, das Horchen auf ungewöhnliche Geräusche und die Sicherstellung, dass das Öl oder Wasser, das die Pumpe funktionsfähig macht, sauber und auf dem richtigen Niveau ist.

Der kritischste Aspekt der Wartung ist zunächst die Identifizierung Ihrer spezifischen Pumpentechnologie. Die Verfahren für eine ölabgedichtete Drehschieberpumpe unterscheiden sich vollständig von denen für eine wasserbasierte Flüssigkeitsringpumpe. Die Anwendung der falschen Wartung kann zu schlechter Leistung und irreversiblen Schäden führen.

Die universellen Wartungssäulen

Unabhängig vom spezifischen Typ Ihrer Pumpe sind immer einige grundlegende Überprüfungen erforderlich. Diese bilden die Basis jedes effektiven vorbeugenden Wartungsprogramms.

Routinemäßige visuelle und akustische Inspektionen

Sie können viele potenzielle Probleme erkennen, bevor sie zu kritischen Ausfällen werden. Machen Sie es sich zur Gewohnheit, vor dem Starten der Pumpe eine schnelle Überprüfung durchzuführen.

Suchen Sie nach Anzeichen von Öl- oder Wasserlecks an Anschlüssen, Dichtungen und Dichtungsringen. Überprüfen Sie auf physische Schäden oder übermäßige Vibrationen. Am wichtigsten ist es, auf neue oder ungewöhnliche Geräusche wie Schleifen, Rasseln oder Klopfen zu achten, die oft auf internen Verschleiß hinweisen.

Aufrechterhaltung einer sauberen Betriebsumgebung

Die Umgebung um die Pumpe herum beeinflusst direkt deren Gesundheit. Eine Pumpe, die mit Staub und Schmutz verkrustet ist, kann sich nicht effektiv kühlen, was zu Überhitzung und vorzeitigem Verschleiß ihrer Komponenten führt.

Stellen Sie sicher, dass die Pumpe ausreichend belüftet ist und die Kühlrippen sauber gehalten werden. Dieser einfache Schritt ist eine der effektivsten Möglichkeiten, die Lebensdauer des Motors und der internen Pumpenelemente zu verlängern.

Das Herstellerhandbuch ist Ihr definitiver Leitfaden

Jede Pumpe ist mit spezifischen Toleranzen und Anforderungen konzipiert. Das Handbuch Ihrer Pumpe ist das wichtigste Dokument für deren Pflege.

Es enthält die genauen Spezifikationen für Flüssigkeitstypen, Wartungsintervalle und Fehlerbehebungsverfahren. Halten Sie sich immer an die Empfehlungen des Herstellers und nicht an allgemeine Ratschläge.

Dichtflüssigkeit: Das Lebenselixier Ihrer Pumpe

Die Flüssigkeit in Ihrer Pumpe – sei es Öl oder Wasser – ist nicht nur ein Schmiermittel; sie ist eine zentrale funktionale Komponente. Ihr Zustand bestimmt direkt die Fähigkeit der Pumpe, ein Vakuum zu erzeugen.

Für ölabgedichtete Pumpen (z. B. Drehschieberpumpen)

In diesen gängigen Pumpen erzeugt ein spezielles Öl die Vakuumdichtung, schmiert alle beweglichen Teile und leitet Wärme vom Mechanismus ab. Die Vernachlässigung des Öls ist der schnellste Weg, die Pumpe zu zerstören.

Überprüfen Sie regelmäßig den Ölstand über das Schauglas und füllen Sie bei Bedarf nach. Die Farbe des Öls zeigt seinen Zustand an; sauberes Öl ist typischerweise hell und klar, während kontaminiertes Öl dunkel und milchig wird. Wechseln Sie das Öl gemäß dem Zeitplan des Handbuchs oder häufiger, wenn die Pumpe in einer schmutzigen oder feuchten Umgebung verwendet wird. Verwenden Sie immer hochwertiges Vakuumpumpenöl, das für Ihr Modell spezifiziert ist.

Für Flüssigkeitsringpumpen

Diese Pumpen verwenden ein rotierendes Laufrad, um einen Flüssigkeitsring (typischerweise Wasser) an das Pumpengehäuse zu bilden. Dieser Flüssigkeitsring fängt das Gas ein und komprimiert es, wodurch das Vakuum erzeugt wird.

Die Wartung konzentriert sich auf die Qualität und den Fluss dieser Dichtflüssigkeit. Sie müssen eine stetige Zufuhr von sauberem, kühlem Wasser gemäß den Herstellerangaben gewährleisten. Verstopfte Wasserleitungen oder die Verwendung von hartem Wasser, das zu Mineralablagerungen (Kesselstein) führen kann, beeinträchtigen die Leistung erheblich und können das Laufrad beschädigen.

Die Kompromisse verstehen: Die Kosten der Vernachlässigung

Die Vernachlässigung der Wartung mag kurzfristig Zeit sparen, birgt jedoch erhebliche Risiken und langfristige Kosten.

Verringerte Vakuumleistung

Das ultimative Vakuumniveau, das eine Pumpe erreichen kann, hängt direkt vom Zustand ihrer Dichtflüssigkeit ab. Kontaminiertes Öl oder ein instabiler Wasserring verhindern, dass die Pumpe ihren spezifizierten Druck erreicht, was Ihren gesamten Prozess beeinträchtigen kann.

Erhöhtes Risiko eines katastrophalen Ausfalls

Schlechte Schmierung durch abgebautes Öl führt zu Metall-auf-Metall-Kontakt, was zu festsitzenden Lagern oder gebrochenen Schiebern führen kann. Mineralablagerungen durch eine schlechte Wasserversorgung in einer Flüssigkeitsringpumpe können das Laufrad blockieren, was zu einem vollständigen und oft irreparablen Ausfall führt.

Prozesskontamination

In einer ölabgedichteten Pumpe kann altes Öl "zurückströmen" und Öldampf in Ihre Vakuumkammer zurückführen, wodurch Ihr Produkt oder Experiment kontaminiert wird. Dies ist ein kritischer Fehler in empfindlichen Anwendungen wie der Halbleiterfertigung oder der Massenspektrometrie.

Erstellung Ihres Wartungsplans

Die richtige Wartungshäufigkeit hängt vollständig von den Anforderungen Ihrer Anwendung ab. Verwenden Sie das Herstellerhandbuch als Grundlage und passen Sie es von dort aus an.

- Wenn Ihr Hauptaugenmerk auf der Betriebszeit in einer anspruchsvollen, kontinuierlich genutzten Umgebung liegt: Führen Sie tägliche Sicht- und Flüssigkeitsstandprüfungen durch. Planen Sie proaktive Ölwechsel oder Wasserleitungskontrollen wöchentlich oder zweiwöchentlich, auch wenn die Flüssigkeit sauber erscheint.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit für intermittierende oder leichte Arbeiten liegt: Eine wöchentliche Sichtprüfung ist ausreichend. Planen Sie Flüssigkeitsstandprüfungen vor jedem Gebrauch und planen Sie Ölwechsel oder Spülungen des Wassersystems vierteljährlich oder halbjährlich.

Konsequente Wartung ist die effektivste Investition, die Sie in die langfristige Leistung und Zuverlässigkeit Ihrer Pumpe tätigen können.

Zusammenfassungstabelle:

| Wartungsaufgabe | Häufigkeit | Schlüsselaktion |

|---|---|---|

| Visuelle & akustische Inspektion | Täglich/Wöchentlich | Auf Lecks, Geräusche, Vibrationen prüfen |

| Prüfung des Dichtflüssigkeitsstands | Vor Gebrauch/Wöchentlich | Öl nachfüllen oder Wasserfluss sicherstellen |

| Prüfung der Dichtflüssigkeitsqualität | Gemäß Handbuch/Bei Bedarf | Öl wechseln oder Wassersystem spülen |

| Umgebungssauberkeit | Fortlaufend | Pumpe und Kühlrippen sauber halten |

Stellen Sie sicher, dass die Vakuumsysteme Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK Höchstleistungen erbringen. Unser Fachwissen in der Hochtemperaturtechnologie, einschließlich Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch außergewöhnliche F&E und umfassende Anpassungsmöglichkeiten untermauert. Ob Sie zuverlässige Vakuumumgebungen für die Materialbearbeitung oder spezielle thermische Lösungen benötigen, wir können Ihnen helfen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre einzigartigen experimentellen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität