Im Zentrum des CVD-Prozesses dienen gasförmige Vorläuferstoffe als grundlegende Bausteine für die Herstellung dünner Schichten. Hierbei handelt es sich um gasförmige chemische Verbindungen, die die spezifischen Atome tragen, die für das Endmaterial erforderlich sind. Sie werden in eine Reaktionskammer transportiert, wo sie unter kontrollierten Bedingungen reagieren und eine feste Schicht auf einer Zieloberfläche, dem sogenannten Substrat, abscheiden.

Vorläuferstoffe sind weit mehr als nur Lieferfahrzeuge für Atome. Ihre spezifischen chemischen Eigenschaften – Volatilität, Reaktivität und Reinheit – sind die primären Steuerhebel, die den gesamten chemischen Gasphasenabscheidungsprozess (CVD) bestimmen, von der Qualität der Endschicht bis hin zur Effizienz und Sicherheit des Betriebs.

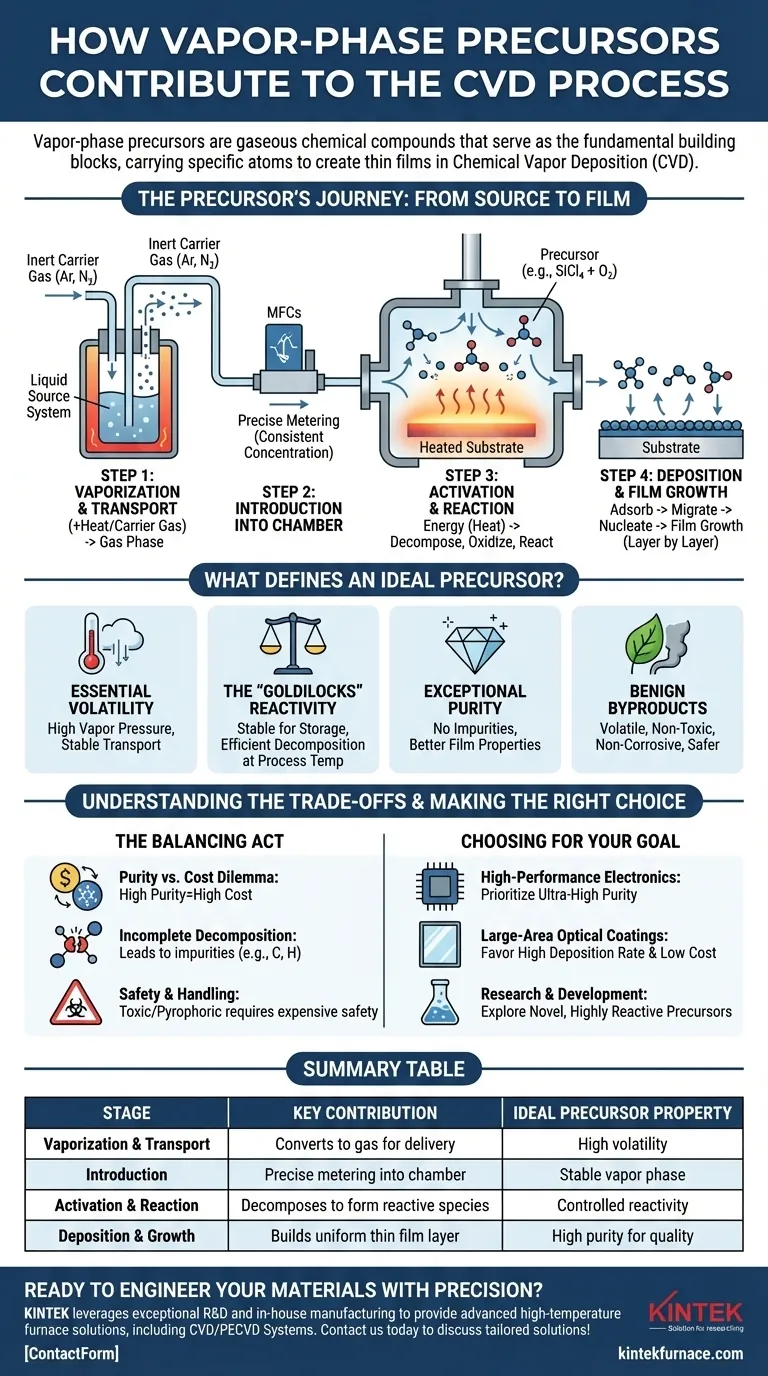

Die Reise des Vorläufers: Von der Quelle zur Schicht

Der Beitrag eines Vorläufers lässt sich am besten verstehen, indem man seinen Weg durch die vier kritischen Phasen des CVD-Prozesses verfolgt.

Schritt 1: Verdampfung und Transport

Ein Vorläufer muss flüchtig sein, d. h. er muss sich leicht und stabil in ein Gas umwandeln lassen. Dies ist die „Gasphase“ in der CVD.

Bei Vorläuferstoffen, die bei Raumtemperatur flüssig oder fest sind, werden sie oft sanft erhitzt oder es wird ein inerter Trägergas (wie Argon oder Stickstoff) hindurchgeleitet, um ihren Dampf in die Gasleitungen des Systems zu transportieren.

Schritt 2: Einführung in die Reaktionskammer

Sobald der Vorläufer gasförmig ist, wird er mithilfe von Komponenten wie Massendurchflussreglern (MFCs) präzise in die Reaktionskammer dosiert.

Diese genaue Steuerung ist entscheidend für die Aufrechterhaltung einer konstanten Konzentration der Reaktanden, was die Abscheidungsrate und die Gleichmäßigkeit der resultierenden Schicht direkt beeinflusst.

Schritt 3: Aktivierung und Reaktion

In der Kammer wird den Vorläufermolekülen Energie zugeführt – typischerweise durch ein beheiztes Substrat. Diese Energie bricht ihre chemischen Bindungen, wodurch sie zersetzet, oxidiert oder mit anderen zugeführten Gasen reagieren.

Um beispielsweise Siliziumdioxid (SiO₂) abzuscheiden, wird der Vorläufer Siliciumtetrachlorid (SiCl₄), der die Siliziumatome trägt, zusammen mit Sauerstoff (O₂) zugeführt. Die Hitze bewirkt, dass sie reagieren und die gewünschten SiO₂-Moleküle bilden.

Schritt 4: Abscheidung und Schichtwachstum

Die neu gebildeten festen Moleküle oder reaktiven Spezies adsorbieren (haften) an der heißen Substratoberfläche. Sie wandern über die Oberfläche, finden energetisch günstige Stellen und verbinden sich miteinander.

Dieser als Nukleation und Wachstum bezeichnete Prozess baut Schicht für Schicht auf und bildet eine kontinuierliche, feste dünne Schicht mit kontrollierter Dicke und Struktur.

Was definiert einen idealen Vorläufer?

Die Wahl des Vorläufers ist eine der kritischsten Entscheidungen bei der Gestaltung eines CVD-Prozesses. Die ideale Chemikalie weist einen spezifischen Satz von Merkmalen auf.

Erforderliche Flüchtigkeit

Der Vorläufer muss einen ausreichend hohen Dampfdruck haben, um mit angemessener Geschwindigkeit als Gas in den Reaktor transportiert zu werden, ohne dass er sich vorzeitig in den Gasleitungen zersetzt.

Die „Goldlöckchen“-Reaktivität

Ein Vorläufer muss stabil genug für Lagerung und Transport, aber reaktiv genug sein, um sich bei der gewünschten Prozesstemperatur effizient zu zersetzen. Wenn er zu stabil ist, erfordert der Prozess unrealistisch hohe Temperaturen. Wenn er zu reaktiv ist, kann er sich in der Gasphase zersetzen, bevor er das Substrat erreicht, wodurch Pulver anstelle einer Qualitätsschicht entstehen.

Außergewöhnliche Reinheit

Jede Verunreinigung in der Vorläuferchemikalie (z. B. unerwünschte Metalle oder organische Verbindungen) wird sich wahrscheinlich in der Endschicht wiederfinden. Diese Verunreinigungen können die elektrischen, optischen oder mechanischen Eigenschaften der Schicht erheblich beeinträchtigen.

Unbedenkliche Nebenprodukte

Die chemischen Reaktionen, die den Vorläufer abbauen, erzeugen auch Nebenprodukte. Bei der Abscheidung von SiO₂ aus SiCl₄ beispielsweise ist ätzendes Chlorgas (Cl₂) ein Nebenprodukt. Ideale Vorläufer erzeugen Nebenprodukte, die flüchtig, ungiftig und nicht korrosiv sind, was die Entfernung vereinfacht und die Prozesssicherheit verbessert.

Die Abwägungen verstehen

Die Auswahl eines Vorläufers ist selten eine einfache Aufgabe und erfordert fast immer den Ausgleich konkurrierender Faktoren.

Das Dilemma zwischen Reinheit und Kosten

Ultrareine Vorläuferstoffe sind für anspruchsvolle Anwendungen wie die Mikroelektronik unerlässlich, aber sie sind erheblich teurer. Für weniger kritische Anwendungen kann ein Vorläufer mit geringerer Reinheit und geringeren Kosten ausreichend sein.

Unvollständige Zersetzung

Wenn die Prozessbedingungen (wie Temperatur oder Druck) nicht perfekt auf den gewählten Vorläufer abgestimmt sind, zersetzt er sich möglicherweise nicht vollständig. Dies kann zur unbeabsichtigten Einlagerung von Elementen wie Kohlenstoff oder Wasserstoff in der Schicht führen, was eine häufige Herausforderung bei metallorganischen Vorläufern (MOCVD) darstellt.

Sicherheit und Handhabung

Viele der effektivsten Vorläufer sind hochgiftig, pyrophor (selbstentzündlich an der Luft) oder korrosiv. Ihre Verwendung erfordert umfangreiche und kostspielige Sicherheitsinfrastruktur, einschließlich versiegelter Gasschränke, Gefahrgassensoren und Abgassysteme zur Behandlung der Abluft.

Die richtige Wahl für Ihr Ziel treffen

Das Hauptziel Ihrer Anwendung bestimmt Ihre Strategie zur Auswahl des Vorläufers.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Sie müssen ultrareine Vorläufer bevorzugen, um die erforderlichen elektrischen Eigenschaften zu erzielen und geräteschädigende Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf großflächigen optischen Beschichtungen liegt: Sie werden wahrscheinlich Vorläufer bevorzugen, die hohe Abscheidungsraten und niedrigere Materialkosten bieten, auch wenn dies mit der Bewältigung schwierigerer Nebenprodukte verbunden ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie könnten neuartige, hochreaktive Vorläufer untersuchen, um das Schichtwachstum bei niedrigeren Temperaturen zu ermöglichen, was die Abscheidung auf empfindlichen Substraten wie Kunststoffen erlaubt.

Indem Sie die Rolle des Vorläufers und seine inhärenten Eigenschaften verstehen, gehen Sie über die bloße Durchführung eines Prozesses hinaus und werden zum gezielten Ingenieur der Materialien der Zukunft.

Zusammenfassungstabelle:

| Phase | Hauptbeitrag | Ideale Vorläufereigenschaft |

|---|---|---|

| Verdampfung & Transport | Umwandlung in Gas zur Lieferung | Hohe Flüchtigkeit |

| Einführung | Präzise Dosierung in die Kammer | Stabile Gasphase |

| Aktivierung & Reaktion | Zersetzung zur Bildung reaktiver Spezies | Kontrollierte Reaktivität |

| Abscheidung & Wachstum | Aufbau einer gleichmäßigen Dünnschicht | Hohe Reinheit für Qualität |

Sind Sie bereit, Ihre Materialien präzise zu entwickeln? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen, kombiniert mit tiefgreifenden Anpassungsmöglichkeiten, stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre CVD-Prozesseffizienz und -sicherheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl