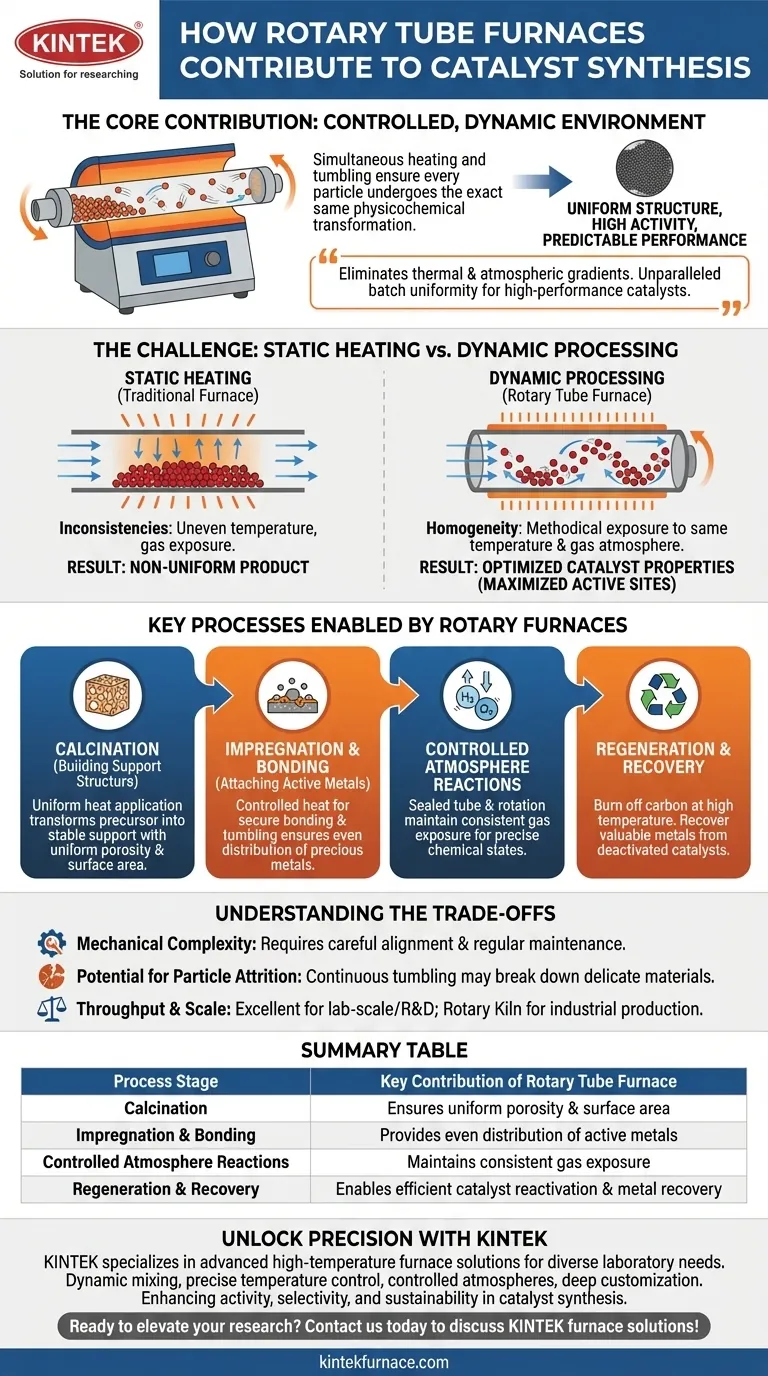

Im Wesentlichen trägt ein Rohrofenofen zur Katalysatorsynthese bei, indem er eine hochkontrollierte, dynamische Umgebung schafft, in der Materialien gleichzeitig erhitzt und gewendet werden. Dieses kontinuierliche Mischen stellt sicher, dass jedes Teilchen exakt dieselbe physikochemische Umwandlung durchläuft, was entscheidend für die Herstellung von Katalysatoren mit einheitlicher Struktur, hoher Aktivität und vorhersagbarer Leistung ist.

Während viele Öfen präzise Wärme liefern, liegt der entscheidende Vorteil des Rohrofenofens in seiner Fähigkeit, thermische und atmosphärische Gradienten zu eliminieren. Durch das ständige Wenden des Materials garantiert er eine unübertroffene Chargengleichmäßigkeit, eine nicht verhandelbare Anforderung für Hochleistungskatalysatoren.

Die Herausforderung: Warum Gleichmäßigkeit die Katalysatorleistung bestimmt

Um die Rolle des Ofens zu verstehen, müssen wir zunächst das Ziel der Katalysatorsynthese verstehen. Die Wirksamkeit eines Katalysators wird durch seine physikalischen und chemischen Eigenschaften auf mikroskopischer Ebene bestimmt.

Das Ziel: Maximierung der aktiven Zentren

Die Leistung eines Katalysators, definiert durch seine Aktivität (Reaktionsgeschwindigkeit) und Selektivität (Erzeugung des gewünschten Produkts), hängt von seiner Struktur ab. Dazu gehören die Oberfläche, die Porengröße und die genaue Verteilung der aktiven Metallstellen auf dem Trägermaterial.

Das Problem beim statischen Erhitzen

In einem herkömmlichen, statischen Ofen bleibt ein Bett aus pulverförmigem Material unbewegt. Dies führt zu erheblichen Inkonsistenzen.

Partikel an der Oberseite können einer anderen Gasatmosphäre ausgesetzt sein als diejenigen am Boden, während Partikel in der Nähe der Ofenwände heißer werden als diejenigen in der Mitte. Dies erzeugt ein uneinheitliches Produkt, bei dem nur ein Bruchteil des Katalysators wie vorgesehen funktioniert.

Die Lösung: Dynamische, homogene Verarbeitung

Ein Rohrofenofen löst dieses Problem, indem er das Material kontinuierlich wendet. Diese Bewegung stellt sicher, dass jedes einzelne Teilchen methodisch der gleichen Temperatur und der gleichen kontrollierten Gasatmosphäre ausgesetzt wird. Diese Homogenität ist der Schlüssel zur Herstellung einer Katalysatorcharge, bei der jedes Teilchen die gewünschten Eigenschaften aufweist.

Wichtige Katalysatorprozesse, die durch Rohröfen ermöglicht werden

Die dynamische Umgebung eines Rohrofenofens ist für mehrere unterschiedliche Stufen im Katalysatorlebenszyklus unerlässlich, von der Herstellung bis zur Regeneration.

Kalzinierung: Aufbau der Trägerstruktur

Die Kalzinierung ist eine Hochtemperatur-Wärmebehandlung, die einen Katalysatorvorläufer in eine stabile, poröse Trägerstruktur umwandelt. Die Drehung stellt sicher, dass die Wärme gleichmäßig zugeführt wird, was zu einer einheitlichen Porosität und Oberfläche führt, die die Grundlage für die Leistung des Endkatalysators bilden.

Imprägnierung und Bindung: Anbringen der aktiven Metalle

Bei vielen Katalysatoren werden Edelmetalle (wie Platin oder Palladium) an einen Träger mit hoher Oberfläche (wie Aluminiumoxid) gebunden. Ein Rohrofenofen liefert die kontrollierte Wärme, die erforderlich ist, um diese aktiven Metalle sicher zu binden, während die Drehbewegung eine gleichmäßige Verteilung über die gesamte Trägeroberfläche garantiert.

Reaktionen unter kontrollierter Atmosphäre

Die Katalysatorsynthese erfordert oft spezifische Gasumgebungen, wie eine reduzierende Atmosphäre (unter Verwendung von Wasserstoff) oder eine oxidierende Atmosphäre (unter Verwendung von Sauerstoff), um den korrekten chemischen Zustand der aktiven Metalle zu erreichen. Das abgedichtete Rohr und die Rotation des Ofens stellen sicher, dass das gesamte Material vollständig und einheitlich mit dem Prozessgas reagiert.

Regeneration und Rückgewinnung

Über die anfängliche Synthese hinaus sind Rohröfen für die Nachhaltigkeit von entscheidender Bedeutung. Sie werden verwendet, um verbrauchte Katalysatoren zu regenerieren, indem angesammelter Kohlenstoff („Koks“) bei hohen Temperaturen sorgfältig verbrannt wird. Sie ermöglichen auch die Rückgewinnung wertvoller Metalle aus deaktivierten Katalysatoren, wodurch Abfall und Kosten reduziert werden.

Abwägungen verstehen

Obwohl leistungsstark, ist der Rohrofenofen keine universelle Lösung. Seine Vorteile bringen spezifische Überlegungen mit sich.

Mechanische Komplexität

Der Drehmechanismus, die Dichtungen und der Motor führen im Vergleich zu einem einfacheren, statischen Rohrofen zu einer zusätzlichen mechanischen Komplexität und Wartung. Diese Systeme erfordern eine sorgfältige Ausrichtung und regelmäßige Instandhaltung.

Potenzial für Partikelabrieb

Bei sehr empfindlichen oder spröden Materialien kann die kontinuierliche Drehbewegung zu Abrieb führen, bei dem Partikel zu feinerem Staub zerfallen. Dies kann die Materialeigenschaften verändern und ist möglicherweise nicht für alle Vorläufer geeignet.

Durchsatz und Maßstab

Aufgrund ihrer Präzision eignen sich Rohröfen hervorragend für Forschung und Entwicklung im Labormaßstab. Für die massive industrielle Produktion wird eine viel größere Version verwendet, die als Drehrohrofen (Rotary Kiln) bezeichnet wird. Die Eignung für die Produktion im Zwischenmaßstab hängt stark von den spezifischen Prozessanforderungen ab.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Verarbeitungswerkzeugs hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Katalysatoren mit maximaler Gleichmäßigkeit liegt: Die dynamische Mischung und die präzise atmosphärische Kontrolle eines Rohrofenofens sind unerlässlich, um hohe Aktivität und Selektivität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Industrieproduktion liegt: Ein Drehrohrofen, der nach den gleichen Prinzipien arbeitet, ist der Industriestandard für Prozesse wie die Massenkalzinierung.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Katalysatorlebenszyklusmanagement liegt: Ein Rohrofenofen ist ein einzigartig effektives Werkzeug zur Regeneration verbrauchter Katalysatoren und zur Rückgewinnung wertvoller Metalle.

Indem Sie diese Prinzipien verstehen, können Sie die einzigartigen Fähigkeiten eines Rohrofenofens nutzen, um Materialumwandlungen mit außergewöhnlicher Präzision zu steuern.

Zusammenfassungstabelle:

| Prozessstufe | Wesentlicher Beitrag des Rohrofenofens |

|---|---|

| Kalzinierung | Gewährleistet einheitliche Porosität und Oberfläche für stabile Katalysatorträger |

| Imprägnierung und Bindung | Sorgt für gleichmäßige Verteilung aktiver Metalle auf Trägermaterialien |

| Reaktionen unter kontrollierter Atmosphäre | Erhält eine konsistente Gasexposition für präzise chemische Zustände |

| Regeneration und Rückgewinnung | Ermöglicht effiziente Katalysator-Reaktivierung und Metallrückgewinnung |

Erzielen Sie Präzision in Ihrer Katalysatorsynthese mit KINTEK

Streben Sie nach unübertroffener Gleichmäßigkeit und Leistung bei Ihrer Katalysatorentwicklung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere Rohröfen, Teil einer umfassenden Produktlinie, die Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, sind mit herausragender F&E- und Eigenfertigungstechnik konstruiert, um dynamisches Mischen, präzise Temperaturkontrolle und kontrollierte Atmosphären zu liefern. Mit starken Deep-Customization-Fähigkeiten stellen wir sicher, dass unsere Lösungen Ihre einzigartigen experimentellen Anforderungen genau erfüllen und Aktivität, Selektivität und Nachhaltigkeit in der Katalysatorsynthese verbessern.

Bereit, Ihre Forschung voranzutreiben? Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Ziele mit zuverlässiger, kundenspezifischer Ofentechnologie unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes