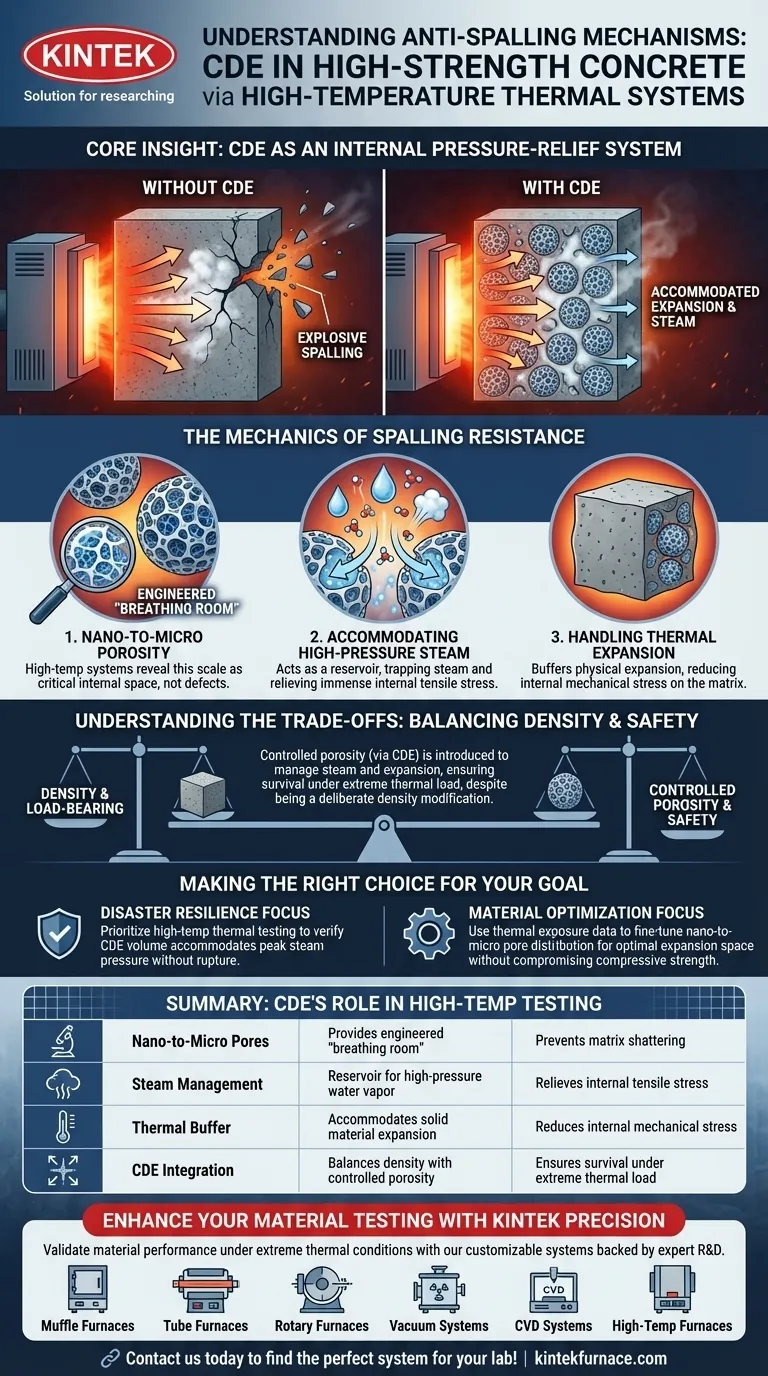

Hochtemperatur-Thermalsysteme dienen als kritisches Validierungswerkzeug, um zu verstehen, wie kalzinierte Diatomeenerde (CDE) als Sicherheitsmechanismus in Beton wirkt. Durch die Aussetzung von hochfesten Betonproben intensiver Hitze zeigen diese Systeme, dass die poröse Architektur von CDE im Nano- bis Mikrometerbereich essenziellen inneren Raum bietet. Dieser Hohlraum nimmt Hochdruckdampf und thermische Ausdehnung auf und verhindert so direkt den katastrophalen Ausfallmodus, der als explosives Abplatzen bekannt ist.

Die Kern Erkenntnis ist, dass CDE als internes Druckentlastungssystem fungiert. Hochtemperaturtests bestätigen, dass seine poröse Struktur ausdehnendem Dampf und Material erlaubt, innere Hohlräume zu besetzen, anstatt die dichte Betonmatrix zu zersplittern.

Die Mechanik der Absprungsresistenz

Die Funktion der Nano- bis Mikro-Porosität

Die primäre Referenz hebt hervor, dass die Wirksamkeit von CDE in seiner spezifischen strukturellen Skala liegt. Hochtemperatur-Systeme ermöglichen es Forschern, das Verhalten von Poren im Nano- bis Mikrometerbereich unter Belastung zu beobachten.

Diese Poren sind keine strukturellen Defekte; sie sind konstruierte "Bewegungsfreiheit" innerhalb des Materials. Bei hochfestem Beton, der typischerweise sehr dicht ist, ist die Anwesenheit dieser spezifischen Porosität der entscheidende Unterschied bei einem Brandereignis.

Aufnahme von Hochdruckdampf

Wenn Beton schneller Hitze ausgesetzt wird, verdampft die innere Feuchtigkeit sofort. Bei Standard-Hochbeton erzeugt dieser Dampf immensen inneren Druck, da er nirgendwo entweichen kann.

Thermische Systeme demonstrieren, dass CDE den notwendigen inneren Raum bietet. Dieser Raum fungiert als Reservoir, das den Hochdruckdampf einfängt und speichert, damit er keine variablen Kräfte ausübt, die die Zugfestigkeit des Betons überschreiten.

Handhabung der thermischen Ausdehnung

Über den Wasserdampf hinaus dehnt sich das feste Material des Betons bei Erwärmung aus. Diese thermische Ausdehnung kann erhebliche Spannungen in einer starren Struktur verursachen.

Die Tests bestätigen, dass die poröse Architektur von CDE auch diese physikalische Ausdehnung aufnimmt. Sie wirkt effektiv als Pufferzone, absorbiert die Volumenänderung und reduziert die innere mechanische Belastung der Betonmatrix.

Verständnis der Kompromisse

Balance zwischen Dichte und Sicherheit

Hochfester Beton wird für seine Dichte und Tragfähigkeit geschätzt. Doch gerade das Merkmal, das ihn stark macht – geringe Durchlässigkeit – macht ihn anfällig für explosives Abplatzen.

Der Kompromiss, der durch diese thermischen Systeme aufgedeckt wird, ist die Notwendigkeit, kontrollierte Porosität (über CDE) in ein Material einzubringen, das für Nicht-Porosität ausgelegt ist. Während diese Architektur das Abplatzen durch die Steuerung von Dampf und Ausdehnung verhindert, stellt sie eine bewusste Modifikation der inneren Dichte des Betons dar, um das Überleben unter extremer thermischer Belastung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um CDE in hochfesten Beton Anwendungen effektiv einzusetzen, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf Katastrophenresilienz liegt: Priorisieren Sie Tests mit Hochtemperatur-Thermalsystemen, um zu überprüfen, ob das CDE-Volumen ausreicht, um den Spitzendampfdruck ohne Bruch aufzunehmen.

- Wenn Ihr Hauptaugenmerk auf Materialoptimierung liegt: Nutzen Sie die Daten aus thermischer Exposition, um die Nano- bis Mikro-Porenverteilung fein abzustimmen und sicherzustellen, dass Sie gerade genug Ausdehnungsraum zulassen, ohne die Druckfestigkeit zu beeinträchtigen.

Durch die Verwendung von Hochtemperatur-Systemen zur Validierung der porösen Kapazität von CDE verwandeln Sie eine theoretische Materialeigenschaft in ein bewährtes Sicherheitsmerkmal.

Zusammenfassungstabelle:

| Mechanismuskomponente | Funktion bei Hochtemperaturtests | Nutzen für die Materialintegrität |

|---|---|---|

| Nano- bis Mikro-Poren | Bietet konstruierte "Bewegungsfreiheit" | Verhindert Matrixzersplitterung |

| Dampfmanagement | Reservoir für Hochdruck-Wasserdampf | Entlastet inneren Zugspannungen |

| Thermischer Puffer | Nimmt Ausdehnung des festen Materials auf | Reduziert innere mechanische Spannungen |

| CDE-Integration | Balanciert Dichte mit kontrollierter Porosität | Gewährleistet Überleben unter extremer thermischer Belastung |

Verbessern Sie Ihre Materialtests mit KINTEK Präzision

Möchten Sie die Materialleistung unter extremen thermischen Bedingungen validieren? Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Ob Sie die Anti-Absprengungsmechanismen von hochfestem Beton untersuchen oder die nächste Generation widerstandsfähiger Materialien entwickeln, unsere thermischen Lösungen bieten die präzise Kontrolle und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie uns noch heute, um das perfekte System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Muttaqin Hasan, Taufiq Saidi. Properties of High-Strength Concrete Incorporating Calcined Diatomaceous Earth, Polypropylene, and Glass Fibers. DOI: 10.3390/buildings15020225

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die technische Rolle einer Muffelofen bei der Aufbereitung von Färbeschlammasche? Optimierung der Pozzolanischen Aktivierung

- Was ist die Funktion eines Muffelofens bei der 500°C-Vor kalzinierung? Synthese von CeZrPAl-Trägermaterialien meistern

- Was ist die Hauptfunktion eines Muffelofens bei der Herstellung von Eisen-modifiziertem Aktivkohle? Optimieren Sie Adsorptionsstellen

- Was ist die Hauptfunktion eines Hochtemperatur-Boxwiderstandsofens? Optimierung der Superlegierungs-Homogenisierung

- Was ist der Zweck des Erhitzens einer Vorläuferlösung auf 80 °C und Rühren mit 300 U/min? Erreichen Sie eine gleichmäßige Hoch-Entropie-Verteilung