Im Kern liegt die Wahl zwischen der Batch-Verarbeitung und dem kontinuierlichen Durchfluss. Ein herkömmlicher Muffelofen ist eine versiegelte Kammer, die zum Erhitzen statischer Gegenstände in diskreten Chargen konzipiert ist, ähnlich einem herkömmlichen Backofen. Im Gegensatz dazu verwendet ein Drop-Tube-Ofen ein vertikales, beheiztes Rohr, durch das Materialien fallen, was einen kontinuierlichen oder semi-kontinuierlichen Prozess in einer hochkontrollierten Atmosphäre ermöglicht.

Bei der Entscheidung zwischen einem Drop-Tube-Ofen und einem Muffelofen geht es nicht darum, welcher überlegen ist, sondern welcher sich an die Form Ihres Materials und Ihre Prozessziele anpasst. Muffelöfen bieten Vielseitigkeit für statische, sperrige Proben, während Drop-Tube-Öfen Effizienz für den kontinuierlichen Fluss von Pulvern und Partikeln bieten.

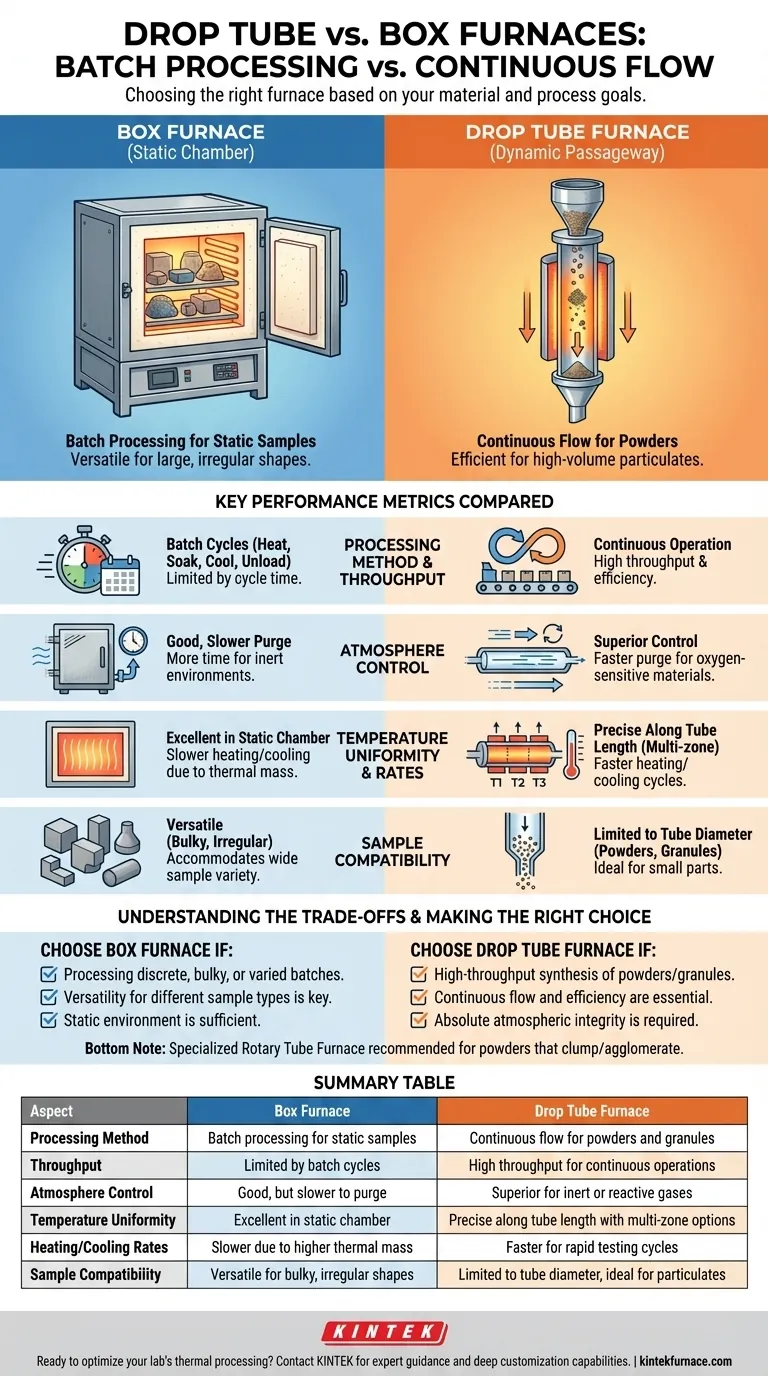

Das grundlegende Design: Batch vs. Durchfluss

Der bedeutendste Unterschied zwischen diesen beiden Ofentypen liegt in der Art und Weise, wie sie Materialien aufnehmen und verarbeiten. Diese Designphilosophie bestimmt ihre idealen Anwendungen.

Der Muffelofen: Eine statische Kammer

Ein Muffelofen arbeitet nach einem einfachen Prinzip: Sie legen Ihre Probe in eine Kammer, schließen die Tür und erhitzen sie für eine festgelegte Dauer.

Dieses Design ist ideal für Batch-Arbeiten, bei denen Sie jeweils einen oder mehrere diskrete Gegenstände bearbeiten. Er ist sehr vielseitig und nimmt eine breite Palette von Probengrößen, -formen und -gewichten auf.

Der Rohrofen: Ein dynamischer Durchgang

Ein Rohrofen verarbeitet Material, während es durch ein beheiztes zylindrisches Rohr bewegt wird. Ein Drop-Tube-Ofen ist eine spezifische, vertikale Konfiguration dieses Designs, bei der die Schwerkraft genutzt wird, um das Material zu bewegen.

Dies ermöglicht eine kontinuierliche oder semi-kontinuierliche Verarbeitung. Materialien, typischerweise Pulver oder Granulate, werden oben zugeführt und gesammelt unten, nachdem sie die kontrollierte Heizzone durchlaufen haben.

Vergleich der wichtigsten Leistungsmerkmale

Das Verständnis des Designunterschieds verdeutlicht, wie jeder Ofen in Schlüsselbereichen abschneidet.

Verarbeitungsmethode und Durchsatz

Ein Muffelofen zeichnet sich durch seine Batch-Verarbeitung aus. Der Durchsatz wird durch die Zeit begrenzt, die für das Aufheizen, Halten, Abkühlen und manuelle Entladen einer Charge benötigt wird, bevor die nächste begonnen werden kann.

Ein Drop-Tube-Ofen ist für kontinuierlichen Durchfluss ausgelegt. Für die Hochdurchsatzproduktion spezifischer Pulver bietet seine automatisierte, kontinuierliche Natur einen weitaus höheren Durchsatz und eine höhere Effizienz.

Atmosphärenkontrolle

Rohröfen bieten eine überlegene Atmosphärenkontrolle. Das kleine, begrenzte Volumen des Rohrs lässt sich viel einfacher und schneller von Umgebungsluft reinigen und mit einem präzisen, inerten oder reaktiven Gas füllen.

Dies macht sie unerlässlich für die Arbeit mit sauerstoffempfindlichen Materialien oder für Prozesse, die eine spezifische Gasumgebung erfordern, wie die Synthese von Kohlenstoffnanoröhrchen oder Graphen.

Temperaturhomogenität

Ein hochwertiger Muffelofen bietet eine ausgezeichnete Temperaturhomogenität in seiner großen, statischen Kammer.

Ein mehrzoniger Rohrofen bietet eine außergewöhnliche Homogenität entlang der Länge des Rohrs. Dies ermöglicht ein präzises Temperaturprofil, bei dem ein Material unterschiedlichen Temperaturen ausgesetzt werden kann, während es sich durch den Ofen bewegt.

Heiz- und Abkühlraten

Aufgrund ihrer geringeren thermischen Masse und kleineren Abmessungen weisen Rohröfen im Allgemeinen schnellere Aufheiz- und Abkühlzeiten auf als größere, stärker isolierte Muffelöfen. Dies kann ein erheblicher Vorteil für schnelle Testzyklen sein.

Die Kompromisse verstehen

Keiner der Öfen ist eine universelle Lösung. Die Wahl beinhaltet klare Kompromisse, die auf Ihrer spezifischen Anwendung beruhen.

Probengröße und Geometrie

Der Muffelofen ist der klare Gewinner, wenn es um Flexibilität geht. Er kann große, sperrige oder unregelmäßig geformte Objekte aufnehmen, die einfach nicht in ein Ofenrohr passen würden.

Ein Drop-Tube-Ofen ist einschränkend, da er durch den Durchmesser seines Rohrs begrenzt ist, der typischerweise zwischen 15 mm und 200 mm liegt. Er eignet sich nur für Pulver, Granulate oder sehr kleine Teile.

Prozessspezialisierung

Muffelöfen sind universelle Werkzeuge, Alleskönner in einem Labor oder einer Werkstatt.

Drop-Tube-Öfen sind Spezialisten. Sie eignen sich hervorragend für bestimmte Aufgaben wie Kalzinierung, Pyrolyse oder Synthese von Partikelmaterialien, weisen jedoch nicht die allgemeine Vielseitigkeit eines Muffelofens auf.

Materialagglomeration

In einem Standard-Drop-Tube-Ofen können bestimmte Pulver kleben bleiben oder verklumpen (agglomerieren), was zu ungleichmäßiger Erwärmung führt.

Für solche Materialien ist oft ein spezialisierterer Rotationsrohrofen erforderlich. Diese Variante dreht und neigt das Rohr, um sicherzustellen, dass das Material ständig durchgemischt wird, um eine maximale Hitzeexposition und Homogenität zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte von Ihrem Material und Ihren operativen Zielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung diskreter, sperriger oder unterschiedlicher Proben in Chargen liegt: Ein Muffelofen bietet die erforderliche Kapazität und Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzsynthese oder -behandlung von Pulvern und Granulaten liegt: Ein Drop-Tube-Ofen liefert überlegene Effizienz und Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der absoluten atmosphärischen Integrität für empfindliche Materialien liegt: Das geschlossene Design eines Rohrofens ist effektiver und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung feiner Pulver liegt, die verklumpen oder Bewegung erfordern: Ein spezialisierter Rotationsrohrofen ist das am besten geeignete Werkzeug.

Die Wahl des richtigen Ofens beginnt mit einem klaren Verständnis davon, ob Ihre Arbeit eine statische Umgebung oder einen dynamischen Durchfluss erfordert.

Zusammenfassungstabelle:

| Aspekt | Muffelofen | Drop-Tube-Ofen |

|---|---|---|

| Verarbeitungsmethode | Batch-Verarbeitung für statische Proben | Kontinuierlicher Durchfluss für Pulver und Granulate |

| Durchsatz | Begrenzt durch Chargenzyklen | Hoher Durchsatz für kontinuierliche Prozesse |

| Atmosphärenkontrolle | Gut, aber langsamer zu spülen | Überlegen für inerte oder reaktive Gase |

| Temperaturhomogenität | Ausgezeichnet in statischer Kammer | Präzise entlang der Rohrlänge mit Mehrzonenoptionen |

| Heiz-/Abkühlraten | Langsamer aufgrund höherer thermischer Masse | Schneller für schnelle Testzyklen |

| Probenkompatibilität | Vielseitig für sperrige, unregelmäßige Formen | Begrenzt durch Rohrdurchmesser, ideal für Partikel |

Bereit, Ihre thermische Verarbeitung im Labor zu optimieren? Bei KINTEK sind wir spezialisiert auf Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie die Vielseitigkeit von Muffel- oder Kastengrößenöfen für Batch-Arbeiten oder die Effizienz von Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen für kontinuierlichen Durchfluss benötigen, unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung. Nutzen Sie unsere außergewöhnliche F&E und hausinterne Fertigung, um Ihre Experimente zu verbessern – kontaktieren Sie uns noch heute für fachkundige Beratung und eine Lösung, die zu Ihrem Prozess passt!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung