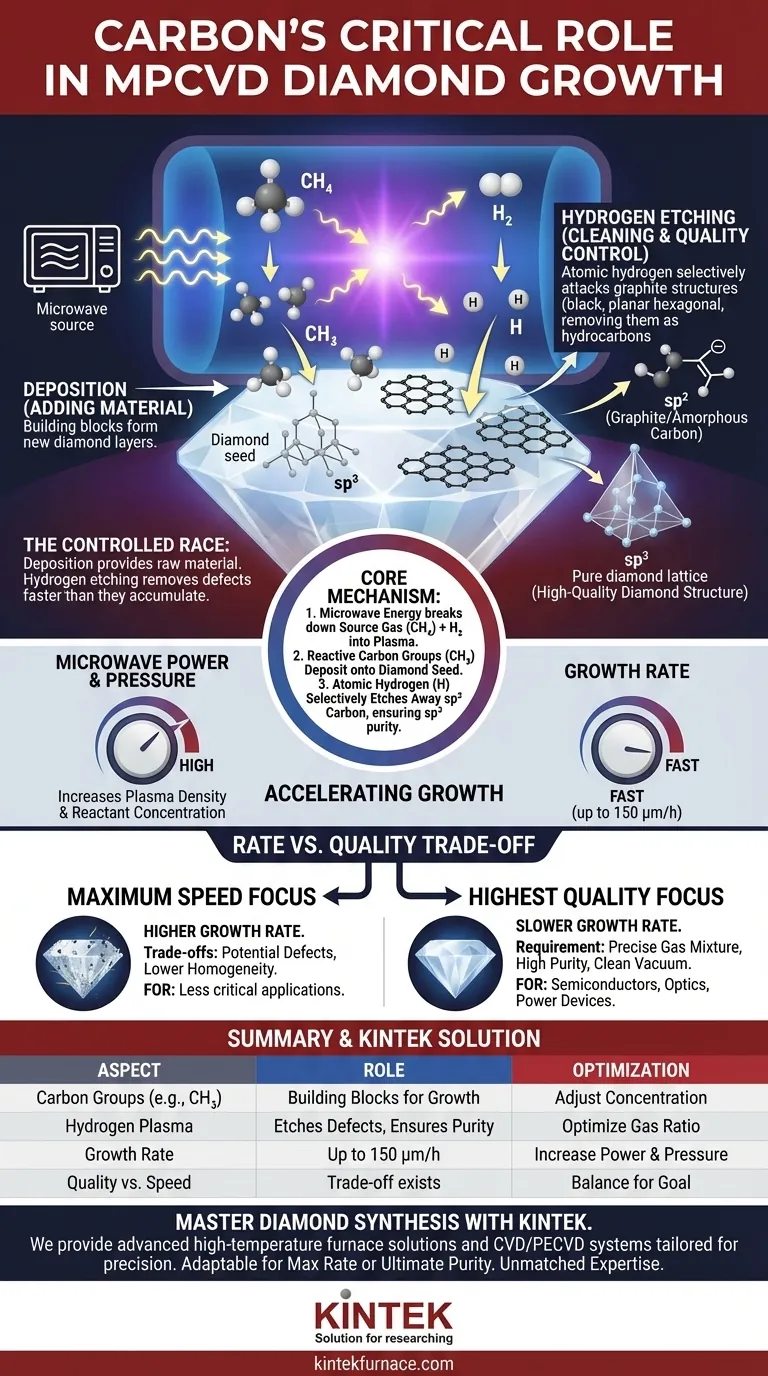

Beim MPCVD-Verfahren sind kohlenstoffhaltige Gruppen wie Methyl (CH₃) die grundlegenden Bausteine, die sich auf dem Diamantkeimkristall ablagern. Mikrowellenenergie zerlegt ein Ausgangsgas (wie Methan) in diese reaktiven Kohlenstoffgruppen, die dann neue Schichten bilden. Gleichzeitig ätzt Wasserstoffplasma selektiv unerwünschten Nicht-Diamant-Kohlenstoff (wie Graphit) weg und stellt so sicher, dass nur die hochwertige Diamantstruktur (sp³) erhalten bleibt und wächst.

Der gesamte Prozess ist ein sorgfältig kontrolliertes Wettrennen zwischen Abscheidung und Reinigung. Kohlenstoffgruppen liefern das Rohmaterial für das Wachstum, während Wasserstoffatome als entscheidendes Qualitätskontrollmittel wirken, das Defekte schneller entfernt, als sie sich ansammeln können.

Der Kernmechanismus: Abscheidung und Ätzen

Das Geniale an der Mikrowellenplasma-chemischen Gasphasenabscheidung (MPCVD) liegt in ihrer Fähigkeit, zwei gegensätzliche Aktionen gleichzeitig auszuführen: Material hinzufügen und es reinigen.

Schritt 1: Erzeugung der Bausteine

Mikrowellenenergie wird verwendet, um eine Mischung aus einem Kohlenstoff-Quellgas (wie Methan, CH₄) und Wasserstoff (H₂) in ein Plasma zu versetzen.

Dieses intensive Energiefeld erzeugt heftige Kollisionen zwischen Atomen, wodurch die stabilen Gasmoleküle zerfallen. Dieser Prozess erzeugt eine hohe Dichte hochreaktiver Partikel, einschließlich atomarem Wasserstoff (H) und verschiedenen kohlenstoffhaltigen Gruppen (CH₃, CH₂, C₂H₂, etc.).

Schritt 2: Die Abscheidung von Kohlenstoff

Diese neu gebildeten, hochreaktiven Kohlenstoffgruppen sind die wesentlichen Vorläufer für das Diamantwachstum.

Sie existieren in einem übersättigten Zustand innerhalb des Plasmas und lagern sich auf der Oberfläche eines vorbereiteten Diamantkeims ab. Dies ist der Teil des Prozesses, der als „chemische Gasphasenabscheidung“ bezeichnet wird, bei dem neue atomare Schichten zum Kristall hinzugefügt werden.

Schritt 3: Die entscheidende Rolle des Wasserstoffätzens

Dies ist die kritischste Phase zur Sicherstellung hoher Qualität. Wenn Kohlenstoffgruppen auf der Oberfläche landen, können sie zwei Arten von Bindungen bilden:

- sp³-Bindungen: Die starken, tetraedrischen Bindungen, die das Diamantkristallgitter bilden.

- sp²-Bindungen: Die schwächeren, planaren Bindungen, die Graphit oder amorphen Kohlenstoff bilden.

Atomarer Wasserstoff im Plasma ist deutlich effektiver beim Brechen und Entfernen der unerwünschten sp²-Bindungen als der stabilen sp³-Diamantbindungen. Dieses bevorzugte Ätzen "reinigt" kontinuierlich die wachsende Oberfläche und hinterlässt fast reinen Diamant.

Wie man das Diamantwachstum beschleunigt

Die Steuerung der Geschwindigkeit des MPCVD-Prozesses hängt von der Verwaltung der Dichte und Aktivität der reaktiven Partikel im Plasma ab.

Erhöhung der Reaktionspartnerdichte

Eine Erhöhung des Kammerdrucks und der zugeführten Mikrowellenleistung verstärkt die Intensität des Plasmas direkt.

Dies führt zu einer effizienteren Zersetzung des Quellgases, was die Konzentration sowohl der kohlenstoffhaltigen „Bausteine“ (wie CH₃) als auch der atomaren Wasserstoff-„Reiniger“ drastisch erhöht.

Der Einfluss auf die Wachstumsrate

Eine höhere Konzentration dieser reaktiven Gruppen an der Diamantoberfläche bedeutet, dass sowohl die Abscheidung als auch das Ätzen schneller ablaufen.

Mit mehr Bausteinen, die pro Sekunde verfügbar sind, kann die Wachstumsrate erheblich beschleunigt werden. Fortschrittliche MPCVD-Prozesse können Raten von bis zu 150 μm/h erreichen, ein massiver Sprung gegenüber den typischen 1 μm/h älterer oder weniger optimierter Methoden.

Die Kompromisse verstehen: Rate vs. Qualität

Obwohl ein schnelles Wachstum möglich ist, ist es nicht immer das primäre Ziel. Es gibt einen grundlegenden Kompromiss zwischen der Wachstumsrate und der endgültigen Qualität des Diamantkristalls.

Das Problem mit reiner Geschwindigkeit

Das Streben nach der absolut maximalen Wachstumsrate kann den Wasserstoffätzprozess überfordern. Dies kann zur Einschließung von Defekten, einer geringeren Kristallhomogenität und Einschränkungen bei der erreichbaren Größe eines gleichmäßigen Einkristalldiamanten führen.

Das Reinheitsgebot für fortgeschrittene Anwendungen

Für hochpräzise Anwendungen wie Halbleiter, Optik oder Leistungsbauelemente ist Qualität nicht verhandelbar. Diese Anwendungen erfordern nahezu perfekte Diamanten mit extrem geringem Verunreinigungsgehalt und geringer Defektdichte.

Das Erreichen dieses Qualitätsniveaus erfordert einen langsameren, sorgfältigeren Prozess unter Verwendung hochreiner Rohmaterialien und die Aufrechterhaltung einer makellos sauberen Vakuumumgebung, um Kontaminationen zu vermeiden.

Der Balanceakt der Gasmischungen

Das Verhältnis des Kohlenstoffquellgases zu Wasserstoff ist ein wichtiger Regelparameter. Eine optimierte Gasmischung ist entscheidend, um eine gesunde Wachstumsrate mit der Fähigkeit des Plasmas, sp²-Kohlenstoff effektiv wegzuätzen, in Einklang zu bringen und so eine hohe Qualität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur MPCVD sollte von Ihrem Endziel bestimmt werden, da die Prozessparameter so abgestimmt werden müssen, dass sie entweder auf Geschwindigkeit oder Perfektion optimiert sind.

- Wenn Ihr Hauptaugenmerk auf der maximalen Wachstumsrate liegt: Erhöhen Sie die Mikrowellenleistung und den Kammerdruck, um das dichteste mögliche Plasma zu erzeugen, aber seien Sie auf mögliche Kompromisse bei der Kristallgleichmäßigkeit vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Qualität liegt: Priorisieren Sie eine präzise Kontrolle der Gasmischung, verwenden Sie außergewöhnlich hochreine Materialien und halten Sie ein makelloses Vakuum aufrecht, wobei Sie akzeptieren, dass dies zu einer langsameren Wachstumsrate führt.

Die Beherrschung des Zusammenspiels zwischen Kohlenstoffabscheidung und Wasserstoffätzung ist der Schlüssel zur erfolgreichen Synthese von Diamanten für jede Anwendung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle beim MPCVD-Diamantwachstum |

|---|---|

| Kohlenstoffhaltige Gruppen (z.B. CH₃) | Dienen als grundlegende Bausteine (Vorläufer), die sich auf dem Keimkristall ablagern, um neue Diamantschichten zu bilden. |

| Wasserstoffplasma | Ätzt selektiv Nicht-Diamant-Kohlenstoff (sp²) weg und gewährleistet so die Reinheit und hohe Qualität der wachsenden Diamantstruktur. |

| Wachstumsrate (bis zu 150 µm/h) | Wird durch Erhöhung der Mikrowellenleistung und des Drucks beschleunigt, um ein dichteres Plasma mit mehr reaktiven Vorläufern zu erzeugen. |

| Kompromiss Qualität vs. Geschwindigkeit | Maximale Geschwindigkeit kann Defekte verursachen; höchste Qualität erfordert langsameres Wachstum, präzise Gasmischungen und eine makellose Umgebung. |

Bereit, die Diamantsynthese in Ihrem Labor zu meistern?

Das Verständnis des empfindlichen Gleichgewichts zwischen Kohlenstoffabscheidung und Wasserstoffätzung ist entscheidend für eine erfolgreiche MPCVD. Bei KINTEK unterstützen wir Ihre Forschung mit fortschrittlichen Hochtemperatur-Ofenlösungen, die auf die präzise Materialsynthese zugeschnitten sind.

Warum KINTEK für Ihre MPCVD-Anforderungen wählen?

- Fortschrittliche Technologie: Unsere Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme sind für die präzise Steuerung ausgelegt, die zur Optimierung des Abscheidungs-Ätz-Gleichgewichts für ein hochwertiges Diamantwachstum erforderlich ist.

- Umfassende Anpassung: Durch unsere außergewöhnliche interne F&E und Fertigung passen wir unsere Systeme an Ihre einzigartigen experimentellen Anforderungen an, egal ob Sie maximale Wachstumsrate oder ultimative Kristallreinheit priorisieren.

- Unübertroffene Expertise: Wir sind Ihr Partner für Innovation und stellen die robusten Werkzeuge bereit, die erforderlich sind, um die Grenzen von Halbleiter-, Optik- und Leistungsbauelementanwendungen zu erweitern.

Gehen Sie bei der Qualität Ihres Diamanten keine Kompromisse ein. Lassen Sie KINTEK die zuverlässige, leistungsstarke Grundlage liefern, die Ihre bahnbrechende Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihr Labor anpassen können!

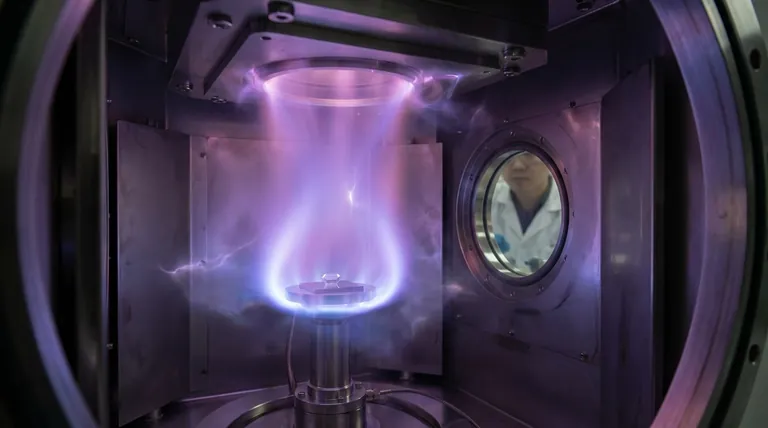

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision