Kurz gesagt, die Vermeidung von Timing-Problemen in einem Dentalofen erfordert einen disziplinierten, zweiteiligen Ansatz: strikte Einhaltung der vom Hersteller empfohlenen Brennprogramme für Ihr spezifisches Material und die Implementierung eines routinemäßigen Kalibrierungsplans, um sicherzustellen, dass die Temperatur des Ofens stets genau ist. Ohne korrekte Temperatur schlagen selbst perfekte Timingeinstellungen fehl.

Das Kernprinzip ist, dass Zeit und Temperatur untrennbar miteinander verbunden sind. Ein Timing-Problem ist oft ein Symptom eines tiefer liegenden Problems, wie z.B. Temperaturungenauigkeit oder eine Diskrepanz zwischen dem Brennzyklus und den Materialanforderungen. Echte Prävention entsteht durch die Behandlung von Ofen, Material und Brennprogramm als ein integriertes System.

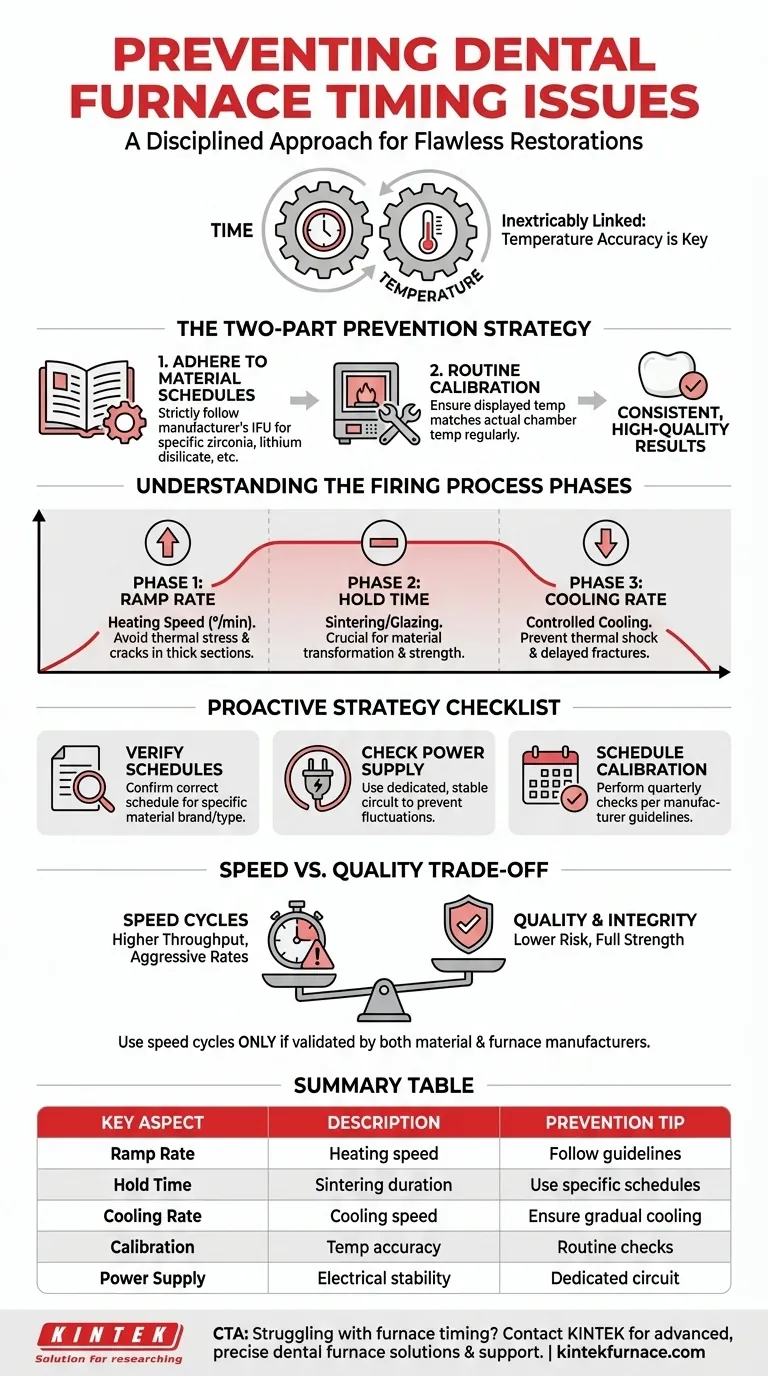

Die kritische Verbindung zwischen Zeit und Temperatur

Um Fehler zu vermeiden, müssen Sie zunächst verstehen, was "Timing" in einem thermischen Prozess wirklich bedeutet. Es geht nicht nur um die Gesamtdauer, sondern um mehrere unterschiedliche Phasen, die mit der Temperatur zusammenwirken.

Phase 1: Aufheizrate (Ramp Rate)

Die Aufheizrate ist die Geschwindigkeit, mit der sich der Ofen aufheizt, gemessen in Grad pro Minute. Eine inkorrekte Aufheizrate – entweder zu schnell oder zu langsam – führt zu thermischem Stress in der Restauration.

Eine zu aggressive Aufheizrate kann Risse verursachen, insbesondere in dickeren Abschnitten einer Zirkonoxid- oder Keramikrestauration, da sich die Außenseite viel schneller erwärmt als die Innenseite.

Phase 2: Haltezeit (Sintern/Glasieren)

Die Haltezeit ist der Zeitraum, in dem der Ofen auf seiner Spitzentemperatur bleibt. Hier findet die entscheidende Materialumwandlung, wie z.B. das Sintern, statt.

Eine unzureichende Haltezeit führt zu unvollständigem Sintern, was zu geringer Festigkeit, schlechter Farbanpassung und einem kreidigen Aussehen führt. Umgekehrt kann eine übermäßige Haltezeit zu übergroßen Restaurationen oder einem Verlust der Transluzenz führen.

Phase 3: Abkühlrate

Die Abkühlrate ist genauso kritisch wie die Aufheizrate. Wenn eine Restauration zu schnell abkühlt, kann der daraus resultierende Thermoschock dazu führen, dass sie Tage oder sogar Wochen nach dem Einsetzen bricht.

Dies ist eine häufige Ursache für mysteriöse Ausfälle, da der Schaden nach Abschluss des Brennzyklus möglicherweise nicht sofort sichtbar ist.

Eine proaktive Strategie für makelloses Brennen

Die Vermeidung von zeitbedingten Fehlern ist keine reaktive Fehlerbehebung, sondern die Implementierung eines proaktiven Systems von Kontrollen und die Einhaltung bekannter Standards.

Einhaltung materialspezifischer Brennprogramme

Jedes Dentalmaterial, von Zirkonoxid bis Lithiumdisilikat, hat ein einzigartiges Brennprogramm, das von seinem Hersteller entwickelt wurde. Dies sind keine Vorschläge; es sind präzise Anweisungen, die auf umfangreicher Forschung und Entwicklung basieren.

Konsultieren Sie immer die Gebrauchsanweisung (IFU) für das genaue Material, mit dem Sie arbeiten. Die Verwendung des Programms für "Marke A" Zirkonoxid mit "Marke B" Zirkonoxid ist eine Hauptursache für Misserfolge.

Regelmäßige Ofenkalibrierung implementieren

Der Thermostat eines Ofens kann mit der Zeit driften. Wenn Ihr Ofen auf 1500°C eingestellt ist, aber nur 1475°C erreicht, arbeitet Ihr Timing-Programm mit falschen Informationen. Das Material wird unzureichend gesintert, auch wenn die Haltezeit technisch korrekt ist.

Die Kalibrierung stellt sicher, dass die auf dem Bildschirm angezeigte Temperatur mit der tatsächlichen Temperatur in der Kammer übereinstimmt. Dies sollte regelmäßig gemäß den Richtlinien des Ofenherstellers durchgeführt werden, typischerweise unter Verwendung spezialisierter Kalibrierkits.

Überprüfen Sie Ihre Stromversorgung

Dentalöfen benötigen eine erhebliche Menge an Strom. Eine inkonsistente Spannung oder ein gemeinsamer Stromkreis mit anderen schweren Geräten kann dazu führen, dass der Ofen Schwierigkeiten hat, seine Aufheizrate oder seine Haltetemperatur aufrechtzuerhalten.

Dies kann das Brennprogramm stillschweigend stören, Phasen verlängern oder Temperaturabfälle verursachen, die die endgültige Restauration beeinträchtigen. Stellen Sie sicher, dass Ihr Ofen an einem dedizierten, stabilen Stromkreis angeschlossen ist.

Abwägung: Geschwindigkeit vs. Qualität

Die Nachfrage nach Effizienz hat zum Aufkommen von "Schnellbrenn-" oder "Speed"-Zyklen geführt. So verlockend sie auch sind, ihre Verwendung ohne vollständiges Verständnis der Kompromisse birgt ein erhebliches Risiko.

Die Versuchung schneller Zyklen

Kürzere Zyklen bedeuten einen höheren Durchsatz und eine schnellere Bearbeitung der Fälle. Viele moderne Öfen und Materialien werden mit dieser Fähigkeit vermarktet und versprechen vollfeste Restaurationen in einem Bruchteil der traditionellen Zeit.

Wo Geschwindigkeit die Integrität beeinträchtigt

Schnelle Zyklen verwenden extrem aggressive Aufheiz- und Abkühlraten. Während einige neue Materialien darauf ausgelegt sind, dies zu bewältigen, können ältere Materialien oder sogar dickere Restaurationen aus "Speed"-Materialien unter induziertem thermischen Stress leiden.

Dies erzeugt interne Schwachstellen, die möglicherweise nicht sichtbar sind, aber zu vorzeitigem Absplittern oder katastrophalem Bruch im Mund des Patienten führen können. Der Wunsch, eine Stunde im Labor zu sparen, kann zu einem langfristigen klinischen Versagen führen.

Wann schnelle Zyklen sicher verwendet werden können

Verwenden Sie einen Speed-Zyklus nur, wenn sowohl der Materialhersteller als auch der Ofenhersteller ihn ausdrücklich für Ihre spezifische Kombination aus Ausrüstung und Material genehmigen. Selbst dann ist es ratsam, Testzyklen an unkritischen Teilen durchzuführen, um die Ergebnisse zu überprüfen, bevor Sie den Prozess auf einen Patientenfall anwenden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsprotokolle sollten von den primären Zielen Ihres Labors hinsichtlich Qualität, Effizienz und Zuverlässigkeit bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Konsistenz liegt: Halten Sie sich strikt an die standardmäßigen, nicht-schnellen Brennprogramme und implementieren Sie einen vierteljährlichen Kalibrierungsplan.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Effizienz ohne Risiko liegt: Erforschen Sie nur Speed-Zyklen, die sowohl von Ihrem Material- als auch von Ihrem Ofenhersteller explizit validiert wurden, und kalibrieren Sie Ihren Ofen, bevor Sie ein neues, schnelleres Programm übernehmen.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines spezifischen Fehlers liegt: Beginnen Sie mit der Kalibrierung des Ofens, um die Temperatur als Variable zu eliminieren, und bestätigen Sie dann, dass Sie das genaue Brennprogramm für die spezifische Materialmarke und -art verwenden.

Indem Sie die volle Kontrolle über Ihre Prozessvariablen übernehmen, können Sie den Brennzyklus von einer Quelle der Unsicherheit in einen vorhersehbaren Motor für hochwertige Restaurationen verwandeln.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung | Präventionstipp |

|---|---|---|

| Aufheizrate | Geschwindigkeit der Erwärmung in Grad pro Minute | Befolgen Sie die Herstellerrichtlinien, um thermischen Stress zu vermeiden |

| Haltezeit | Dauer bei Spitzentemperatur zum Sintern | Verwenden Sie materialspezifische Programme für eine vollständige Umwandlung |

| Abkühlrate | Abkühlgeschwindigkeit nach dem Brennen | Sorgen Sie für eine allmähliche Abkühlung, um Brüche zu vermeiden |

| Kalibrierung | Genauigkeit der Ofentemperatur | Führen Sie routinemäßige Kontrollen gemäß den Herstellerempfehlungen durch |

| Stromversorgung | Stabilität des elektrischen Eingangs | Verwenden Sie einen dedizierten Stromkreis, um eine konstante Leistung zu gewährleisten |

Haben Sie Probleme mit den Timing-Problemen Ihres Dentalofens? KINTEK bietet fortschrittliche Hochtemperaturofenlösungen, die auf Dentallabore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme, wird durch starke individuelle Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Mit hervorragender Forschung und Entwicklung und eigener Fertigung gewährleisten wir präzise Temperaturkontrolle und zuverlässige Leistung für makellose Restaurationen. Kontaktieren Sie uns noch heute, um die Effizienz und Qualität Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen