Im Kern sind Drehrohröfen spezialisierte Industriewerkzeuge zur thermischen Verarbeitung von körnigen, pulverförmigen oder pelletierten Materialien im kontinuierlichen oder Chargenbetrieb. Sie sind unverzichtbar für Hochtemperaturprozesse wie Kalzinierung, Sinterung, Röstung und Pyrolyse, bei denen die Erzielung eines sehr gleichmäßigen Produkts entscheidend ist – und das in Branchen, die von der Metallurgie über die chemische Fertigung bis zur Ressourcenrückgewinnung reichen.

Der wahre Wert eines Drehrohrofens liegt in seiner Fähigkeit, hohe Hitze mit konstantem, sanftem Taumeln zu kombinieren. Diese einzigartige Bewegung stellt sicher, dass jedes Materialpartikel gleichmäßig der Hitze und jeder kontrollierten Atmosphäre ausgesetzt wird, wodurch das Problem der Erzielung gleichbleibender Qualität bei der Verarbeitung von Schüttgütern gelöst wird.

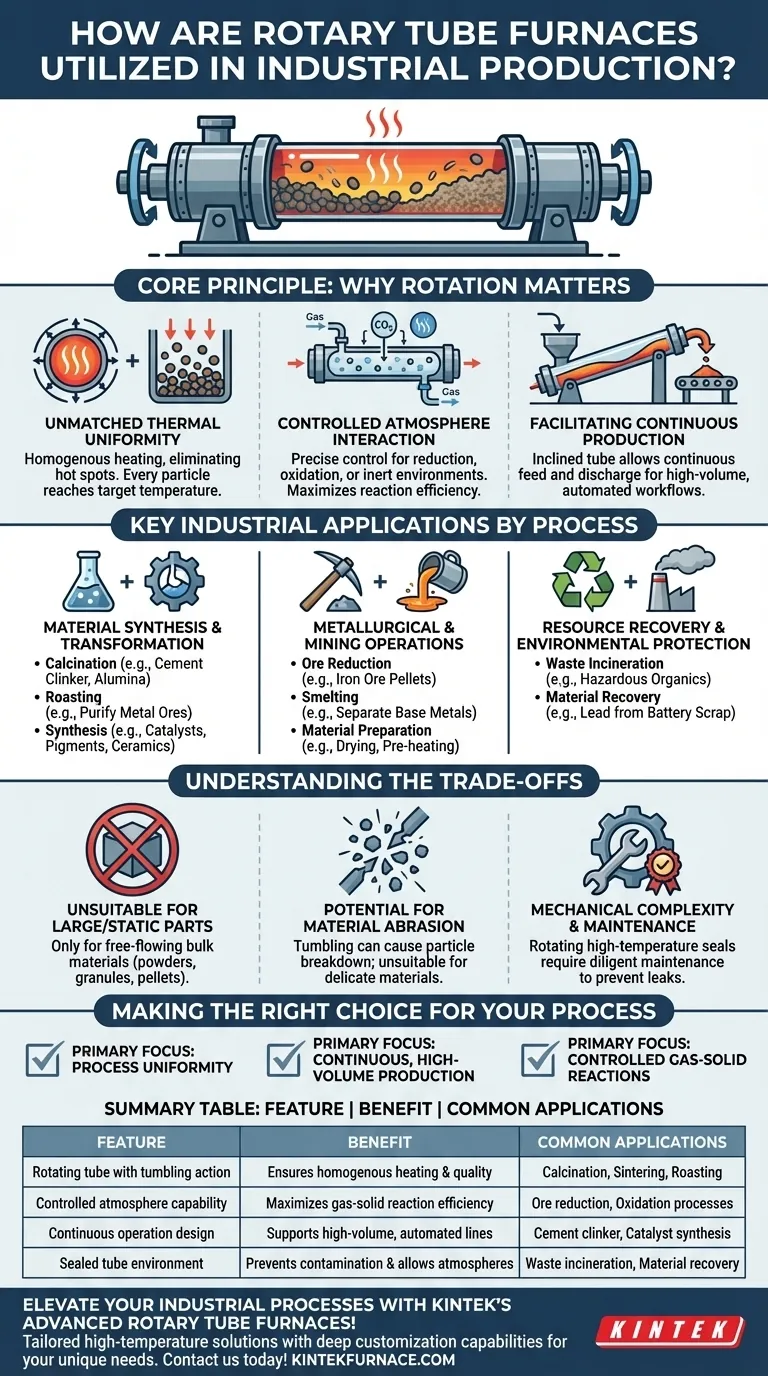

Das Grundprinzip: Warum Rotation wichtig ist

Das prägende Merkmal dieses Ofens ist sein langsam rotierendes Prozessrohr, das oft leicht geneigt ist. Dieses Design ist nicht willkürlich; es wurde entwickelt, um spezifische industrielle Herausforderungen im Zusammenhang mit der Verarbeitung von Schüttgütern zu lösen.

Unübertroffene thermische Gleichmäßigkeit

Der Hauptvorteil der Rotation ist die homogene Erwärmung. Während das Material taumelt, werden ständig neue Oberflächen der Wärmequelle ausgesetzt, wodurch Hot Spots eliminiert werden und sichergestellt wird, dass die gesamte Charge oder der gesamte Durchfluss die Zieltemperatur gleichmäßig erreicht.

Kontrollierte Atmosphäre-Interaktion

Die abgedichtete Umgebung des Rohrs ermöglicht eine präzise Kontrolle der Gasatmosphäre. Dies ist entscheidend für Prozesse wie die gasförmige Reduktion von Erzen, die kontrollierte Oxidation von Materialien oder die Durchführung von Reaktionen in einer inerten Umgebung, um unerwünschte Nebenwirkungen zu vermeiden. Die Taumelbewegung maximiert die Oberfläche des festen Materials, die dem Gas ausgesetzt ist, und erhöht so die Reaktionseffizienz.

Erleichterung der kontinuierlichen Produktion

Für große industrielle Betriebe ist die Fähigkeit zum kontinuierlichen Betrieb ein wichtiger wirtschaftlicher Faktor. Die leichte Neigung des Rohrs ermöglicht es, Material kontinuierlich in das obere Ende einzuführen und langsam zum unteren Ende zur Entladung zu befördern, wodurch eine effiziente, automatisierte Produktionslinie entsteht.

Wichtige industrielle Anwendungen nach Prozess

Obwohl Drehrohröfen in vielen Sektoren eingesetzt werden, lassen sich ihre Anwendungen am besten anhand des durchgeführten thermischen Prozesses verstehen.

Materialsynthese und -umwandlung

Dies ist der weiteste und gebräuchlichste Anwendungsfall. Er beinhaltet die Veränderung der chemischen oder physikalischen Eigenschaften eines Materials, um ein neues Produkt zu erzeugen.

- Kalzinierung: Erhitzen eines Feststoffs auf eine hohe Temperatur, um flüchtige Bestandteile auszutreiben, z. B. die Umwandlung von Kalkstein in Kalk oder die Herstellung von Zementklinker und Aluminiumoxid.

- Röstung: Ein metallurgischer Prozess, der Gas-Fest-Reaktionen beinhaltet und oft zur Reinigung von Metallerzen eingesetzt wird.

- Synthese: Herstellung neuer Materialien wie industrieller Katalysatoren und Pigmente oder Dotierung von Keramiken mit Seltenerdmetallen, um spezifische Eigenschaften zu verleihen.

Metallurgische und Bergbau-Operationen

Die Fähigkeit, hohe Temperaturen und kontrollierte Atmosphären zu handhaben, macht diese Öfen in der Metallurgie unerlässlich.

- Erzreduktion: Verwendung eines reduzierenden Gases (wie Wasserstoff) zur Entfernung von Sauerstoff aus Metalloxiden, ein wichtiger Schritt bei der Herstellung von reinen Metallen aus Erzen wie Eisenerzpellets.

- Verhüttung: Erhitzen von Materialien über ihren Schmelzpunkt hinaus, um Basismetalle von ihren Verunreinigungen zu trennen.

- Materialvorbereitung: Trocknen und Vorwärmen von Rohstoffen, bevor sie in einen Primärofen gelangen, wodurch die Gesamteffizienz des Prozesses verbessert wird.

Ressourcenrückgewinnung und Umweltschutz

Drehrohröfen bieten eine robuste Methode zur Behandlung von Nebenprodukten und Abfallströmen.

- Müllverbrennung: Sichere Zerstörung gefährlicher organischer Materialien bei hohen Temperaturen in einer kontrollierten Umgebung.

- Materialrückgewinnung: Gewinnung wertvoller Substanzen aus Abfällen, wie die Rückgewinnung von Blei aus Batteriealtmetallen oder anderen Metallen aus industriellen Nebenprodukten.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Das Verständnis der Einschränkungen eines Drehrohrofens ist der Schlüssel für seine richtige Anwendung.

Ungeeignet für große oder statische Teile

Diese Öfen sind ausschließlich für die Verarbeitung von frei fließenden Schüttgütern wie Pulvern, Granulaten und Pellets konzipiert. Sie können nicht zur Wärmebehandlung einzelner, großer oder statischer Komponenten verwendet werden.

Potenzieller Materialabrieb

Die Taumelbewegung, die zwar die thermische Gleichmäßigkeit gewährleistet, kann Abrieb und Partikelbruch verursachen. Dies macht sie ungeeignet für sehr empfindliche oder zerbrechliche Materialien, bei denen die Erhaltung der Partikelintegrität von größter Bedeutung ist.

Mechanische Komplexität und Wartung

Die rotierenden Dichtungen an den Enden des Rohrs, die bei hohen Temperaturen eine dichte Abdichtung gewährleisten müssen, sind komplexe mechanische Komponenten. Sie stellen einen kritischen Ausfallpunkt dar und erfordern eine sorgfältige Wartung, um Leckagen zu verhindern und die Betriebssicherheit zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt ausschließlich von Ihrem Material und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessgleichmäßigkeit liegt: Ein Drehrohrofen ist die ideale Wahl, um sicherzustellen, dass jedes Partikel Ihres Schüttguts genau dieselbe thermische und atmosphärische Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf einer kontinuierlichen Produktion mit hohem Volumen liegt: Das Design eines geneigten Drehrohrofens ist von Natur aus für die Integration in einen automatisierten industriellen 24/7-Arbeitsablauf geeignet.

- Wenn Ihr Hauptaugenmerk auf kontrollierten Gas-Fest-Reaktionen liegt: Die Kombination aus einem abgedichteten, atmosphärisch kontrollierten Rohr und der hohen Oberflächenexposition durch das Taumeln bietet eine unübertroffene Reaktionseffizienz.

Letztendlich excelled der Drehrohrofen dort, wo Prozesskonsistenz und thermische Gleichmäßigkeit von größter Bedeutung sind, um hochwertige Schüttgüter im großen Maßstab zu produzieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Gängige Anwendungen |

|---|---|---|

| Rotierendes Rohr mit Taumelbewegung | Gewährleistet homogene Erwärmung und gleichmäßige Produktqualität | Kalzinierung, Sinterung, Röstung |

| Fähigkeit zur kontrollierten Atmosphäre | Maximiert die Effizienz der Gas-Fest-Reaktion | Erzreduktion, Oxidationsprozesse |

| Design für kontinuierlichen Betrieb | Unterstützt automatisierte Produktionslinien mit hohem Volumen | Zementklinkerproduktion, Katalysatorsynthese |

| Abgedichtete Rohrumgebung | Verhindert Kontamination und ermöglicht inerte/reaktive Atmosphären | Müllverbrennung, Materialrückgewinnung |

Verbessern Sie Ihre industriellen Prozesse mit den fortschrittlichen Drehrohröfen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktlinie, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten erweitert, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Kalzinierungs-, Sinterungs- oder Materialsyntheseabläufe für überlegene Qualität und Effizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle