Drehrohrofen werden eingesetzt, um zerkleinerten Ölschiefer in einer kontinuierlich bewegten, sauerstoffkontrollierten Umgebung thermisch zu zersetzen. Durch das Erhitzen des Schiefers auf hohe Temperaturen, während er durch ein rotierendes Rohr taumelt, baut der Ofen das feste organische Material (Kerogen) im Gestein effizient ab und setzt es als wertvollen Kohlenwasserstoffdampf zur Sammlung frei.

Die Kernfunktion eines Drehrohrofens in diesem Zusammenhang besteht darin, eine gleichmäßige und kontrollierte thermische Zersetzung im industriellen Maßstab zu erreichen. Die Rotation des Ofens ist der Schlüssel, da sie sicherstellt, dass jedes Partikel des Schiefers gleichmäßig erhitzt wird, was die Freisetzung von Schieferöl maximiert und verhindert, dass der Prozess zu ineffizienter Verbrennung wird.

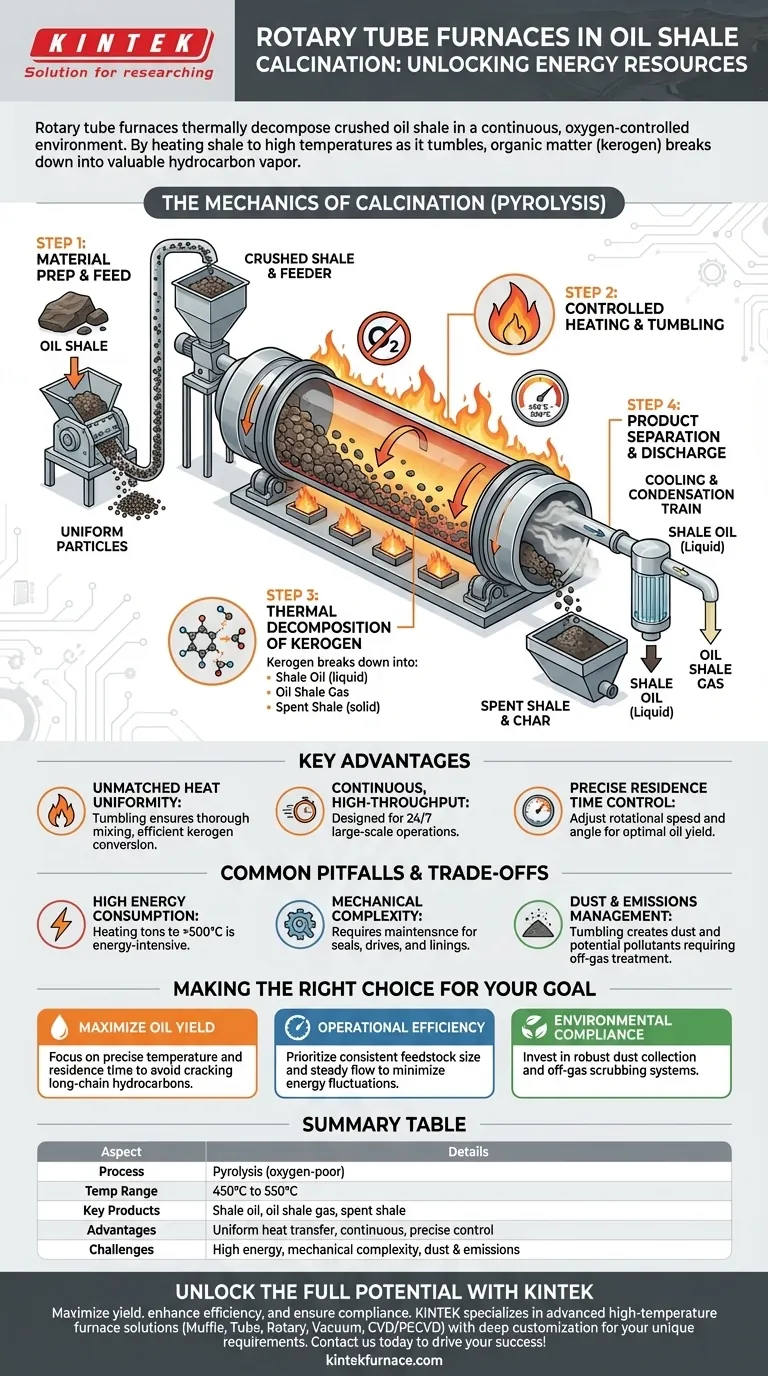

Die Mechanik der Ölschieferkalzinierung

Kalzinierung ist ein weiter Begriff für thermische Zersetzung. Im Kontext von Ölschiefer wird der spezifische Prozess genauer als Pyrolyse bezeichnet – Erhitzen in nahezu völligem Fehlen von Sauerstoff. Ein Drehrohrofen ist die ideale Maschine für die Durchführung dieses Prozesses im Dauerbetrieb.

Schritt 1: Materialvorbereitung und Zufuhr

Bevor der Rohölschiefer in den Ofen gelangt, wird er auf eine bestimmte, relativ gleichmäßige Partikelgröße zerkleinert. Dies ist entscheidend, da es eine konsistente Wärmeaufnahme und Reaktionszeit für jedes Partikel im Ofen gewährleistet. Dieses vorbereitete Material wird dann kontinuierlich in das höher gelegene Ende des langen, zylindrischen Ofenrohrs eingeführt.

Schritt 2: Die kontrollierte Heizumgebung

Das Ofenrohr ist leicht geneigt und dreht sich langsam. Diese Drehung bewirkt, dass der zerkleinerte Schiefer taumelt und allmählich durch das Rohr zum unteren Auslassende wandert. Diese Taumelbewegung ist der Hauptvorteil des Ofens, da sie ständig neue Oberflächen der Hitze aussetzt, lokale Überhitzungen verhindert und sicherstellt, dass jedes Partikel verarbeitet wird.

Schritt 3: Thermische Zersetzung von Kerogen

Während der Schiefer durch die Heizzone wandert, steigt seine Temperatur auf den Zielbereich von typischerweise zwischen 450 °C und 550 °C an. Diese Hitze baut das komplexe organische Polymer, das Kerogen, in kleinere, wertvollere Moleküle ab:

- Schieferöl: Ein synthetisches Rohöl, das beim Abkühlen zu einer Flüssigkeit kondensiert.

- Ölschiefergas: Nicht kondensierbare Kohlenwasserstoffgase.

- Abgebrannter Schiefer: Das verbleibende feste Mineralgestein und ein kohlenstoffhaltiges Rückstandsmaterial, das als Koks bezeichnet wird.

Entscheidend ist, dass dieser Prozess in einer sauerstoffarmen Atmosphäre durchgeführt wird, um zu verhindern, dass die wertvollen Kohlenwasserstoffe verbrennen.

Schritt 4: Produkttrennung und Entleerung

Die während der Pyrolyse freigesetzten Kohlenwasserstoffdämpfe werden aus dem Ofen abgesaugt. Sie werden durch eine Kühl- und Kondensationsanlage geleitet, um das flüssige Schieferöl von den nicht kondensierbaren Gasen zu trennen. Der feste abgebrannte Schiefer verlässt das untere Ende des Ofens, wo er abgekühlt und zur Entsorgung oder Weiterverwendung entfernt wird.

Verständnis der Hauptvorteile

Drehrohrofen sind nicht zufällig der Industriestandard für diesen Prozess, sondern weil ihre Konstruktion grundlegende Vorteile für die thermische Hochvolumenverarbeitung bietet.

Unübertroffene Wärmeübertragungs-Gleichmäßigkeit

Die Taumelbewegung sorgt dafür, dass das Material beim Erhitzen gründlich durchmischt wird. Diese konvektive Bewegung ist weitaus effektiver als einfache Wärmeleitung und führt zu äußerst gleichmäßigen Temperaturen im Materialbett, wodurch die Effizienz der Kerogenumwandlung maximiert wird.

Kontinuierlicher Betrieb mit hohem Durchsatz

Im Gegensatz zu Chargenöfen sind Drehrohrofen für einen kontinuierlichen Materialfluss ausgelegt. Dies macht sie außergewöhnlich gut geeignet für den großtechnischen 24/7-Betrieb, der für die wirtschaftliche Rentabilität der Ölschieferverarbeitung erforderlich ist.

Präzise Kontrolle der Verweilzeit

Die Zeit, die der Schiefer in der heißen Zone des Ofens verbringt, ist eine kritische Variable. Diese Verweilzeit kann durch Anpassung der Rotationsgeschwindigkeit und Neigungswinkel des Ofens präzise gesteuert werden, sodass der Bediener den Prozess fein abstimmen kann, um die Ölausbeute zu maximieren.

Häufige Fallstricke und Kompromisse

Obwohl sie effektiv sind, birgt der Einsatz von Drehrohrofen erhebliche technische und betriebliche Herausforderungen, die bewältigt werden müssen.

Hoher Energieverbrauch

Das Erhitzen von Tonnen von Gestein auf über 500 °C ist ein extrem energieintensiver Prozess. Die allgemeine wirtschaftliche Tragfähigkeit eines Ölschieferbetriebs hängt oft von den Energiekosten ab, die für die Pyrolyse aufgewendet werden.

Mechanische Komplexität und Wartung

Drehrohrofen sind Hochleistungssmaschinen mit komplexen rotierenden Dichtungen, großen Zahnrad- und Ritzelantrieben sowie feuerfesten Auskleidungen, die hohen Temperaturen und Abrieb standhalten müssen. Diese Komponenten erfordern regelmäßige, spezialisierte Wartung, um kostspielige Ausfallzeiten zu vermeiden.

Staub- und Emissionsmanagement

Das Taumeln des zerkleinerten Gesteins erzeugt erheblichen Staub, der aufgefangen und behandelt werden muss. Darüber hinaus kann der Pyrolyseprozess Schwefelverbindungen und andere Schadstoffe freisetzen, die robuste Abgasbehandlungssysteme erfordern, um Umweltauflagen zu erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Ölschiefer-Kalzinierungsprozess implementieren oder optimieren, bestimmt Ihr primäres Ziel Ihren Fokus.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ölausbeute liegt: Konzentrieren Sie sich auf präzise Temperaturregelung und Optimierung der Verweilzeit, um eine vollständige Kerogenumwandlung zu gewährleisten, ohne die gewünschten langkettigen Kohlenwasserstoffe thermisch in weniger wertvolles Gas zu „cracken“.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Priorisieren Sie eine konsistente Partikelgröße des Einsatzmaterials und einen stationären Materialfluss, um Energieschwankungen zu minimieren und die mechanische Belastung der Anlage zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Investieren Sie stark in robuste Systeme zur Staubabscheidung und zur Wäsche von Abgasen und betrachten Sie diese als integralen Bestandteil des Prozesses und nicht als nachrangige Angelegenheit.

Durch die Beherrschung des Zusammenspiels zwischen Materialeigenschaften, Wärmeübertragung und Verweilzeit können Sie Drehrohrofen effektiv nutzen, um Rohölschiefer in eine wertvolle Energiequelle umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Pyrolyse (Erhitzen in sauerstoffarmer Umgebung) |

| Temperaturbereich | 450 °C bis 550 °C |

| Hauptprodukte | Schieferöl, Ölschiefergas, abgebrannter Schiefer |

| Vorteile | Gleichmäßige Wärmeübertragung, kontinuierlicher Betrieb, präzise Verweilzeitkontrolle |

| Herausforderungen | Hoher Energieverbrauch, mechanische Komplexität, Staub- und Emissionsmanagement |

Entfesseln Sie das volle Potenzial Ihrer Ölschieferverarbeitung mit KINTEK

Möchten Sie die Ölausbeute maximieren, die Betriebseffizienz steigern oder die Einhaltung von Umweltvorschriften in Ihren Kalzinierungsprozessen gewährleisten? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf vielfältige Labor- und Industrieanforderungen zugeschnitten sind. Unsere Drehrohrofen, Teil einer umfassenden Produktlinie, zu der Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme gehören, sind auf überlegene Leistung und Zuverlässigkeit ausgelegt. Mit hervorragender F&E und hauseigener Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Versuchs- und Produktionsanforderungen präzise zu erfüllen und optimale Wärmeübertragung, kontinuierlichen Durchsatz und präzise Steuerung für Ihre Ölschieferanwendungen zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg vorantreiben können, und vereinbaren Sie eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen