Kurz gesagt, ja. Hochvakuum-Schmelzöfen sind nicht nur anpassbar, sondern werden häufig auftragsbezogen konstruiert, um präzisen Anforderungen der Materialwissenschaft und Fertigung gerecht zu werden. Diese Anpassung stellt sicher, dass der Ofen für Ihre spezifischen Legierungen, Losgrößen und Betriebsstandards optimiert ist und von einem Standardgerät zu einem zweckgebundenen Vermögenswert wird.

Die Anpassung geht weit über einfache Größenänderungen hinaus. Sie umfasst einen detaillierten Konstruktionsprozess, um die Kernsysteme des Ofens – von der Vakuum- und Heizeinrichtung bis hin zu Steuerungs- und Sicherheitsmechanismen – auf Ihre spezifische Anwendung abzustimmen und so optimale Leistung, Reinheit und Betriebssicherheit zu gewährleisten.

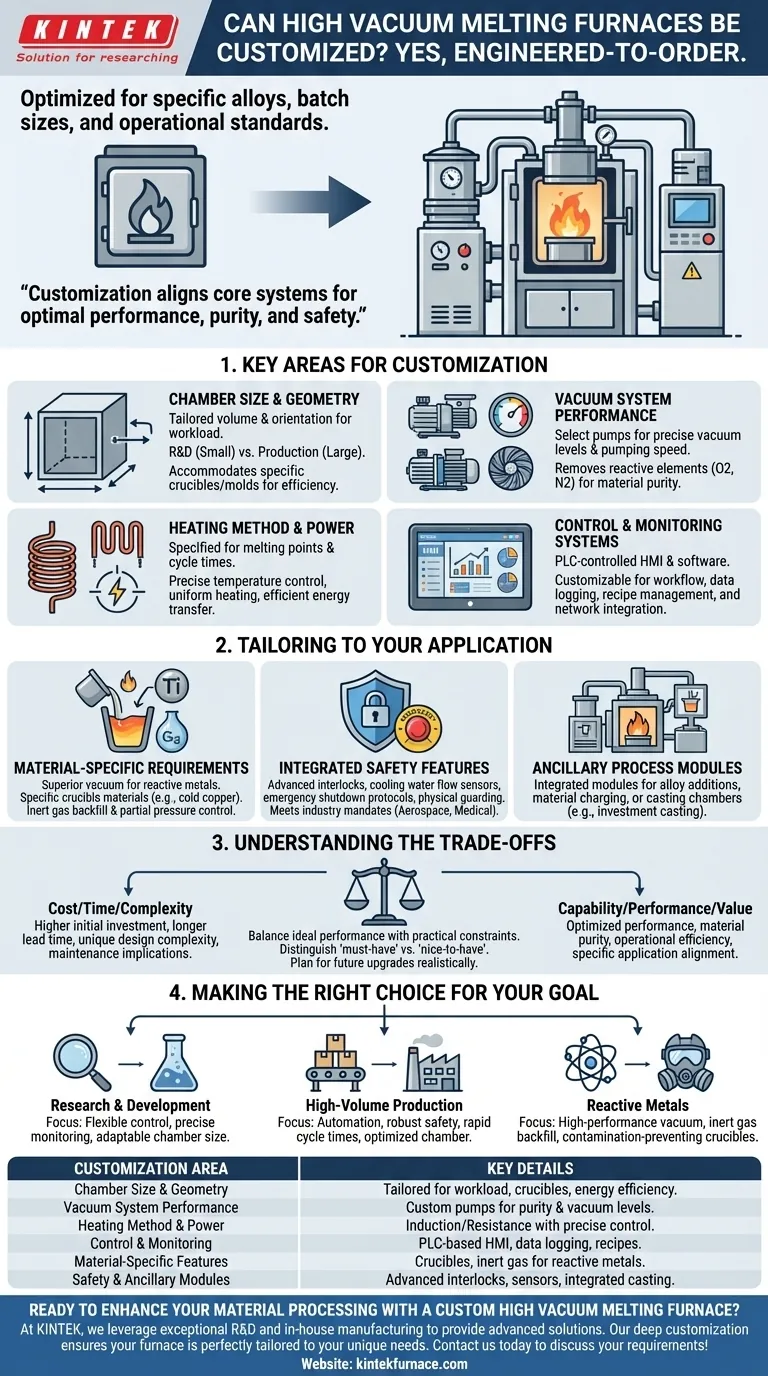

Wichtige Bereiche der Anpassung

Echte Anpassung erfordert eine technische Bewertung Ihrer Prozessziele. Ein Hersteller arbeitet mit Ihnen zusammen, um mehrere Kernsubsysteme des Ofens zu spezifizieren, um sicherzustellen, dass er genau nach Bedarf funktioniert.

Kammergröße und -geometrie

Die offensichtlichste Anpassung ist die Vakuumkammer selbst. Ihr Volumen und ihre Ausrichtung werden auf Ihre Arbeitslast zugeschnitten, sei es für Schmelzen im kleinen F&E-Maßstab oder für die industrielle Großproduktion.

Dazu gehört die Anpassung der Innenabmessungen zur Aufnahme spezifischer Tiegelgrößen oder Gussformen, wodurch eine effiziente Nutzung von Raum und Energie gewährleistet wird.

Vakuumsystemleistung

Das Vakuumsystem ist entscheidend für die Materialreinheit. Die Anpassung hier beinhaltet die Auswahl der richtigen Kombination von Pumpen (z. B. Drehschieber-, Diffusions-, Turbomolekularpumpen), um das spezifische Vakuumniveau und die Pumpgeschwindigkeit zu erreichen, die Ihre Materialien erfordern.

Dadurch wird sichergestellt, dass reaktive atmosphärische Elemente wie Sauerstoff und Stickstoff im erforderlichen Maße entfernt werden, wodurch eine Kontamination der Schmelze verhindert wird.

Heizmethode und Leistung

Das Heizsystem kann basierend auf den Schmelzpunkten Ihrer Legierungen und den gewünschten Zykluszeiten spezifiziert werden. Dies beinhaltet die Wahl zwischen Technologien wie Induktions- oder Widerstandsheizung.

Die Stromversorgung und das Spulendesign (bei Induktion) werden so konstruiert, dass sie eine präzise Temperaturregelung, eine gleichmäßige Erwärmung und eine effiziente Energieübertragung für Ihre spezifische Last ermöglichen.

Steuerungs- und Überwachungssysteme

Moderne Öfen werden SPS-gesteuert. Die Mensch-Maschine-Schnittstelle (HMI) und die Software können an Ihren Betriebsablauf, Ihre Datenprotokollierungsanforderungen und Ihr Rezeptmanagement angepasst werden.

Dies ermöglicht hochgradig reproduzierbare Prozesse, Qualitätssicherungsverfolgung und die Integration in das Netzwerk Ihrer Anlage.

Den Ofen auf Ihre Anwendung zuschneiden

Über die Kernkomponenten hinaus wird die Anpassung durch das Endprodukt bestimmt. Der Ofen muss so konzipiert sein, dass er die einzigartigen Anforderungen der Materialien, mit denen Sie arbeiten, und die einzuhaltenden Sicherheitsstandards unterstützt.

Materialspezifische Anforderungen

Die zu schmelzenden Materialien bestimmen viele Designentscheidungen. Das Schmelzen hochreaktiver Metalle wie Titan erfordert beispielsweise ein überlegenes Vakuumsystem und spezifische Tiegelmaterialien (wie einen Kupfer-Kaltwandtiegel), um Kontaminationen zu vermeiden.

Das System kann auch mit Inertgas-Nachfüllung und Partialdruckregelung konfiguriert werden, was für bestimmte Hochleistungswerkstoffe unerlässlich ist.

Integrierte Sicherheitsfunktionen

Sicherheit ist kein nachträglicher Gedanke, sondern ein integraler Bestandteil des Designs. Standardfunktionen wie Überdruck- und Kurzschlussschutz können je nach den Anforderungen Ihrer Anlage erweitert werden.

Anpassungen können fortschrittliche Verriegelungen, Kühlwasserdurchflusssensoren, Notabschaltprotokolle und physische Schutzvorrichtungen umfassen, um branchenspezifische Sicherheitsvorschriften (z. B. für Luft- und Raumfahrt- oder medizinische Anwendungen) zu erfüllen oder zu übertreffen.

Zusätzliche Prozessmodule

Ein Ofen kann mehr als nur eine Schmelzkammer sein. Er kann als Teil eines größeren Systems angepasst werden, indem Module für Legierungszugaben, Materialbeschickung oder integrierte Gießkammern für Prozesse wie den Feinguss integriert werden.

Die Kompromisse der Anpassung verstehen

Obwohl die Anpassung erhebliche Vorteile bietet, ist es wichtig, sie mit einem klaren Verständnis der damit verbundenen Kompromisse anzugehen. Eine fundierte Entscheidung gleicht ideale Leistung mit praktischen Einschränkungen ab.

Kosten vs. Leistungsfähigkeit

Jedes kundenspezifische Merkmal erhöht die anfängliche Investition. Es ist entscheidend, zwischen „Must-have“-Spezifikationen, die sich direkt auf die Produktqualität auswirken, und „Nice-to-have“-Funktionen zu unterscheiden, die möglicherweise keinen verhältnismäßigen Nutzen bringen.

Lieferzeit und Komplexität

Ein auftragsbezogen konstruierter Ofen hat eine deutlich längere Vorlaufzeit als ein Standardmodell von der Stange. Die einzigartige Konstruktion erhöht zudem die Komplexität, was sich nachgelagert auf Wartung, Ersatzteile und Schulung der Bediener auswirken kann.

Zukunftssicherheit vs. Überdimensionierung

Es ist sinnvoll, für zukünftige Anforderungen zu planen, aber die Überdimensionierung eines Ofens für hypothetische zukünftige Prozesse kann zu unnötigen Kosten und Komplexität führen. Der beste Ansatz besteht darin, für Ihre aktuellen, validierten Bedürfnisse mit einem klaren, realistischen Weg für zukünftige Upgrades zu planen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Ofenkonfiguration hängt vollständig von Ihrem primären Ziel ab. Indem Sie Ihr Ziel klar definieren, können Sie den Anpassungsprozess effektiv steuern.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein flexibles Steuerungssystem, eine präzise Temperatur- und Vakuumüberwachung sowie eine kleinere, anpassungsfähigere Kammergröße.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Konzentrieren Sie sich auf Automatisierung, robuste Sicherheitsverriegelungen, schnelle Zykluszeiten und eine für Ihre spezifische Teilegeometrie und Losgröße optimierte Kammer.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle liegt: Spezifizieren Sie ein Hochleistungs-Vakuumsystem, eine Option zur Inertgas-Nachfüllung und Tiegelmaterialien, die eine Kontamination der Schmelze verhindern.

Ein gut spezifizierter kundenspezifischer Ofen ist ein strategischer Vorteil, der die Qualität und Innovation Ihres Endprodukts direkt ermöglicht.

Zusammenfassungstabelle:

| Anpassungsbereich | Wichtige Details |

|---|---|

| Kammergröße & -geometrie | Zugeschnitten auf Arbeitslast, Tiegelgrößen und Energieeffizienz |

| Vakuumsystemleistung | Kundenspezifische Pumpen für bestimmte Vakuumstufen und Materialreinheit |

| Heizmethode & Leistung | Induktions- oder Widerstandsheizung mit präziser Temperaturregelung |

| Steuerung & Überwachung | SPS-basiertes HMI, Datenprotokollierung und Rezeptverwaltung |

| Materialspezifische Merkmale | Tiegelmaterialien, Inertgas-Nachfüllung für reaktive Metalle |

| Sicherheits- & Zusatzmodule | Fortschrittliche Verriegelungen, Kühlmittelsensoren, integriertes Gießen |

Sind Sie bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Hochvakuum-Schmelzofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E- und hauseigene Fertigungskompetenzen, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen perfekt auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten ist und Reinheit, Sicherheit und Effizienz steigert. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie wir Ihre Ziele in Forschung, Produktion oder bei der Handhabung reaktiver Materialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie