Sie haben alles richtig gemacht. Das Material ist rein, der Prozess ist sorgfältig dokumentiert und Ihr Ofen ist für 1700°C ausgelegt. Sie stellen den Regler für einen kritischen Sinterprozess auf 1650°C ein. Doch die Proben, die aus der Kammer kommen, sind eine frustrierende Mischung aus Inkonsistenz – einige perfekt, andere rissig, verzogen oder nicht spezifikationsgerecht.

Tage, ja sogar Wochen, gehen verloren, während Sie Phantomvariablen jagen. Sie hinterfragen den Materiallieferanten, kalibrieren Ihre Messgeräte neu, optimieren die Prozessparameter. Aber die Ergebnisse bleiben hartnäckig, teuer unvorhersehbar. Wenn Ihnen das bekannt vorkommt, sind Sie nicht allein. Und die Ursache des Problems liegt offen zutage.

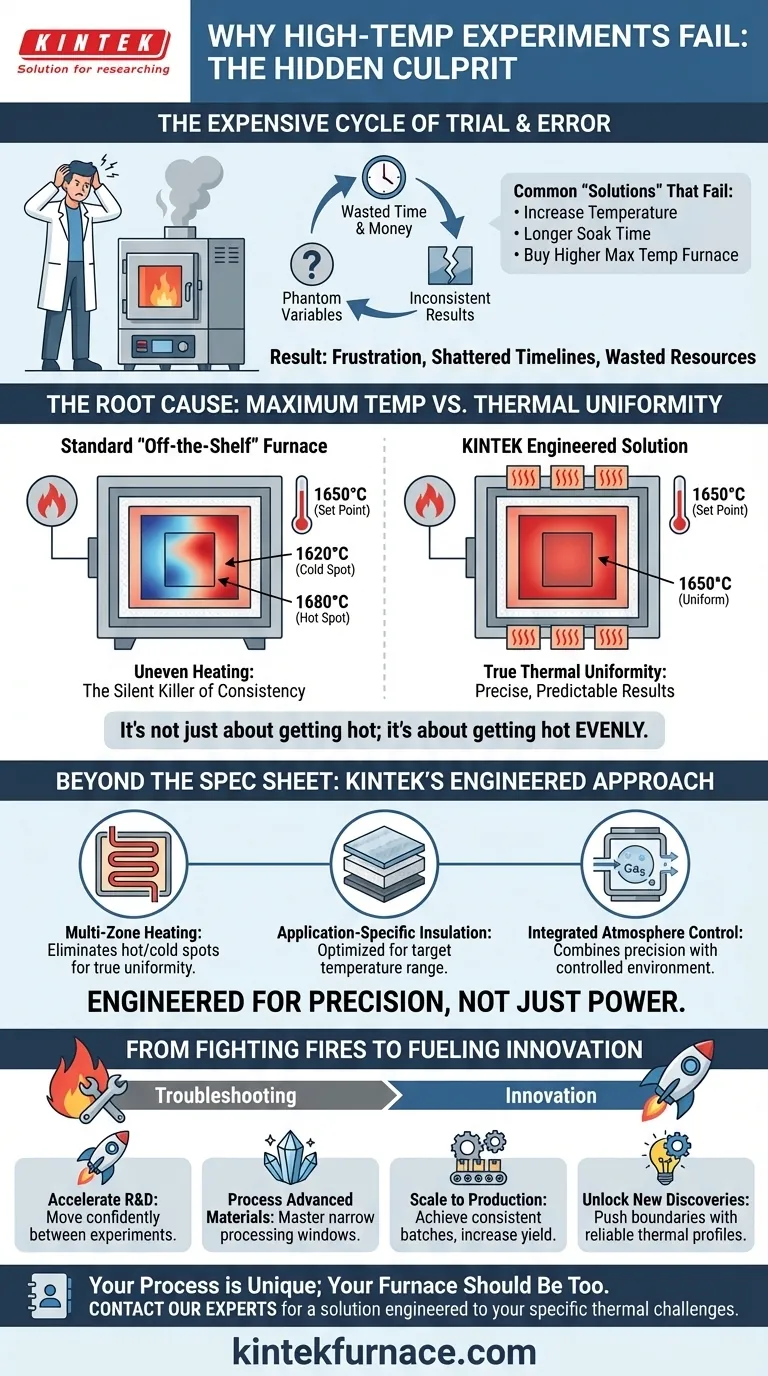

Der teure Kreislauf von Versuch und Irrtum

Dieses Szenario spielt sich jeden Tag in fortschrittlichen F&E-Laboren und Hochsicherheits-Produktionsanlagen ab. Die anfängliche Annahme ist fast immer, dass ein Ofen mit einer ausreichend hohen Maximaltemperatur eine Leistungsgarantie darstellt. Wenn die Ergebnisse fehlschlagen, ist das Repertoire zur Fehlerbehebung vorhersehbar:

- „Lassen Sie uns einfach die Temperatur erhöhen.“ Sie bringen den Ofen näher an seine Grenze, in der Hoffnung, dass mehr Hitze das Problem löst, was es oft verschlimmert.

- „Wir versuchen eine längere Haltezeit.“ Dies verschwendet Energie und wertvolle Maschinenzeit, ohne das zugrunde liegende Problem anzugehen.

- „Wir brauchen einen Ofen mit einer noch höheren Maximaltemperatur.“ Dies ist der häufigste und kostspieligste Fehler – Investition in mehr Leistung, ohne das eigentliche Problem zu verstehen.

Dieser Kreislauf ist nicht nur frustrierend; er hat schwerwiegende geschäftliche Konsequenzen. Projektzeitpläne werden zerschmettert, F&E-Budgets werden durch verschwendete Materialien und Energie aufgefressen, und die Unfähigkeit, einen Prozess zuverlässig zu skalieren, kann die Einführung eines neuen Produkts gänzlich stoppen. Übrig bleibt ein Prozess, der mehr Kunst als Wissenschaft ist und vollständig vom Glück abhängt.

Die Ursache: Maximaltemperatur vs. thermische Gleichmäßigkeit

Hier ist der entscheidende Wendepunkt: Das Problem ist selten die Maximaltemperatur, die Ihr Ofen erreichen kann. Der wahre Schuldige ist ein Mangel an thermischer Gleichmäßigkeit.

Denken Sie an einen normalen Küchenofen. Das Drehrad mag auf 400°F eingestellt sein, aber Sie wissen aus Erfahrung, dass die hintere Ecke heißer wird und Kekse verbrennt, während die vordere sie unfertig lässt. Verstärken Sie diesen Effekt nun auf die extremen Temperaturen, die für fortschrittliche Keramiken, Legierungen oder Kristallzüchtung verwendet werden.

Der Temperaturregler eines Ofens mag 1650°C von einem einzelnen Thermoelement anzeigen, aber im Inneren der Kammer tobt ein versteckter thermischer Kampf. Ein Teil Ihrer Probe könnte bei 1680°C liegen, während ein anderer bei 1620°C liegt. Dieser Temperaturgradient, diese ungleichmäßige Erwärmung, ist der stille Killer der Konsistenz.

Genau deshalb scheitern die üblichen „Lösungen“. Das Erhöhen der Hitze erzeugt keine Gleichmäßigkeit; es macht nur die heißen Stellen heißer. Eine längere Haltezeit kann einen grundlegenden Konstruktionsfehler, der eine gleichmäßige Wärmeverteilung verhindert, nicht ausgleichen. Sie versuchen, ein Hardwareproblem mit einem Software-Update zu beheben, und das wird nie zuverlässig funktionieren.

Über das Datenblatt hinaus: Ein für Ihren Prozess entwickelter Ofen

Um wiederholbare, vorhersehbare Ergebnisse zu erzielen, brauchen Sie nicht nur einen Ofen, der heiß wird. Sie brauchen ein thermisches Instrument, das für Präzision entwickelt wurde – ein System, das darauf ausgelegt ist, bei jedem Durchlauf exakt die gleiche Temperatur auf jedem Quadratmillimeter Ihrer Probe zu liefern.

Hier bricht das Konzept des „Standardprodukts“ zusammen. Ein generischer Ofen wird gebaut, um eine Zahl auf einem Datenblatt zu erreichen. Eine echte Prozesslösung hingegen wird um Ihre spezifischen thermischen Anforderungen herum aufgebaut. Dies ist das Prinzip hinter dem Ansatz von KINTEK. Wir erkennen, dass die Erzielung perfekter Gleichmäßigkeit bei 1200°C eine völlig andere technische Herausforderung darstellt als bei 1700°C, insbesondere wenn eine kontrollierte Atmosphäre erforderlich ist.

Unsere tiefgreifenden Anpassungsmöglichkeiten ermöglichen es uns, die Ursache direkt anzugehen:

- Mehrzonenheizung: Anstelle eines einzigen, leistungsstarken Heizelements können wir mehrere, unabhängig gesteuerte Heizzonen entwickeln, um heiße und kalte Stellen zu eliminieren und so eine echte thermische Gleichmäßigkeit in der gesamten Kammer zu gewährleisten.

- Anwendungsspezifische Isolierung: Wir wählen und entwickeln Isolierpakete, die für Ihren Zieltemperaturbereich optimiert sind, Wärmeverluste minimieren und die Stabilität verbessern.

- Integrierte Atmosphärenkontrolle: Für Prozesse, die empfindlich auf Oxidation reagieren, kombinieren unsere Vakuum- und Atmosphärenöfen Hochtemperaturpräzision mit einer perfekt kontrollierten Umgebung und stellen sicher, dass die Integrität des Materials niemals beeinträchtigt wird.

Ein KINTEK-Ofen ist nicht nur ein Produkt; er ist eine Lösung, die aus einem tiefen Verständnis der thermischen Dynamik geboren wurde. Er ist nicht nur dafür ausgelegt, eine Temperatur zu erreichen, sondern sie zu beherrschen.

Vom Brandbekämpfen zur Förderung von Innovationen

Wenn Ihr thermischer Prozess wirklich stabil und gleichmäßig ist, ändert sich die gesamte Dynamik Ihrer Arbeit. Die Energie, die einst für die Fehlerbehebung und die Wiederholung fehlgeschlagener Experimente aufgewendet wurde, wird freigesetzt. Sie können nun:

- F&E beschleunigen: Gehen Sie zuversichtlich von einem erfolgreichen Experiment zum nächsten über, in dem Wissen, dass die Ergebnisse zuverlässig sind und der Ofen keine Variable darstellt.

- Fortschrittliche Materialien verarbeiten: Arbeiten Sie mit Materialien der nächsten Generation, die extrem enge Verarbeitungsfenster haben, was in einem ungleichmäßigen Ofen unmöglich wäre.

- Auf die Produktion skalieren: Überführen Sie einen Prozess vom Labor in die Produktionslinie mit der Gewissheit, dass die Ergebnisse von Charge zu Charge konsistent sind, was Ertrag und Rentabilität steigert.

- Neue Entdeckungen freischalten: Erweitern Sie die Grenzen des Möglichen, erforschen Sie neue Materialzusammensetzungen und thermische Profile, frei von den Einschränkungen unvorhersehbarer Geräte.

Sie hören auf, ein Ofenbediener zu sein, und werden wieder zu einem echten Materialwissenschaftler oder Prozessingenieur, der sich auf Innovation statt auf Schadensbegrenzung konzentriert.

Ihr Prozess ist einzigartig; Ihr Ofen sollte es auch sein. Hören Sie auf, mit inkonsistenten Ergebnissen zu kämpfen, und beginnen Sie, vorhersehbare Erfolge zu erzielen. Unser Expertenteam ist bereit, über das Datenblatt hinauszugehen und die spezifischen thermischen Herausforderungen Ihres Projekts zu besprechen, um eine Lösung zu entwickeln, die die Präzision liefert, die Sie für den Fortschritt benötigen. Kontaktieren Sie unsere Experten, um das Gespräch zu beginnen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen

- Der wahre Grund, warum Ihre Hochleistungsmaterialien versagen (und es liegt nicht an der Legierung)

- Der unsichtbare Feind: Wie Vakuumöfen Materialperfektion neu definieren

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden