Die Anatomie eines stillen Versagens

Stellen Sie sich eine Charge medizinischer Implantate im Wert von mehreren Millionen Dollar vor, die in einem Vakuumofen wärmebehandelt wird. Die Prozessparameter sind perfekt, das Vakuum ist tief und die Metallurgie ist präzise.

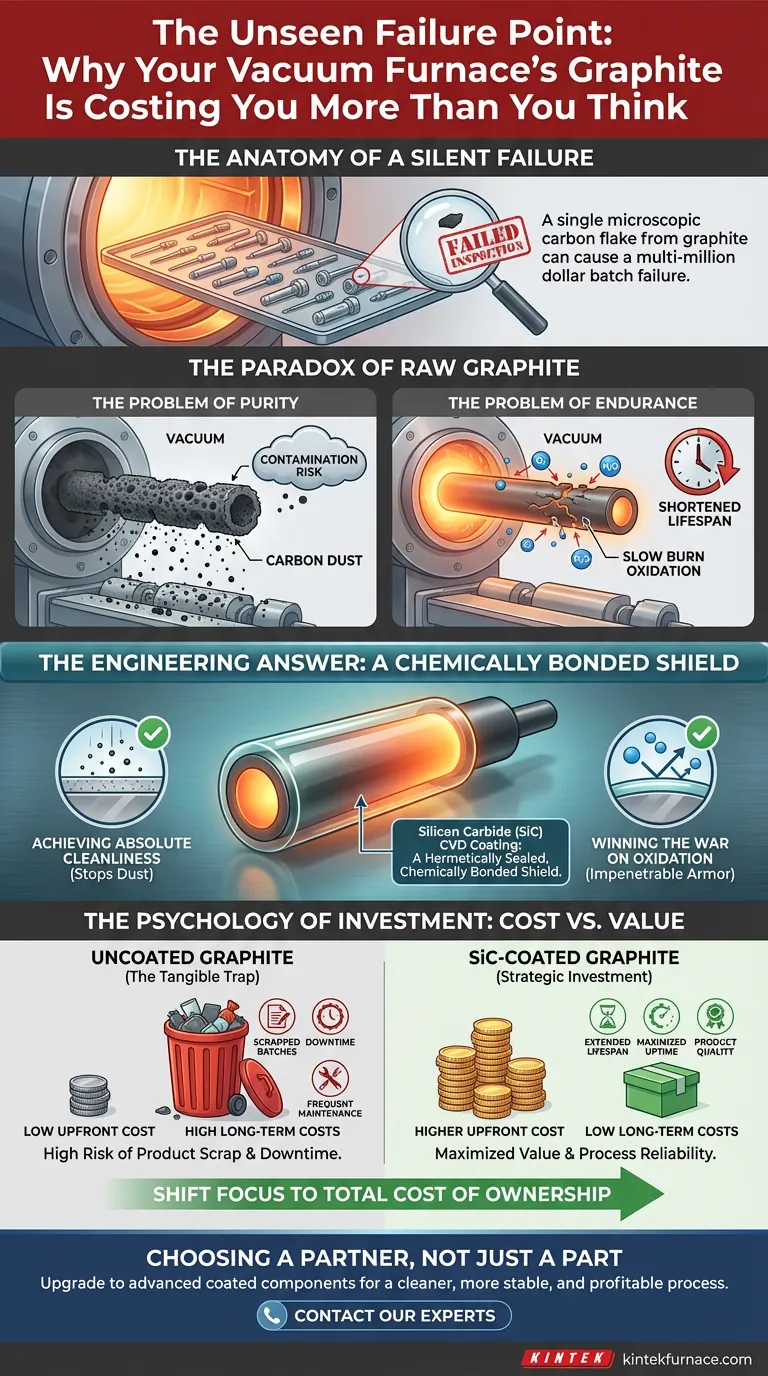

Dennoch scheitert die Charge bei der Inspektion. Der Grund? Ein einzelnes, mikroskopisch kleines Kohlenstoffflöckchen, das von einem Graphit-Heizelement abgefallen ist, landete auf einer kritischen Oberfläche und schuf einen Punkt der Schwäche.

Dies ist kein dramatischer Ausfall der Ausrüstung. Es ist ein stiller, heimtückischer Ausfall, der auf einem Material beruht, dem wir wegen seiner Hochtemperaturfestigkeit vertrauen: Graphit. Das Problem ist nicht das Material selbst, sondern unsere Akzeptanz seiner inhärenten Mängel.

Das Paradoxon von Rohgraphit

Graphit ist ein technisches Wunderwerk. Seine Fähigkeit, die strukturelle Integrität bei Temperaturen aufrechtzuerhalten, die die meisten Metalle schmelzen würden, macht es zu einer offensichtlichen Wahl für Ofenkomponenten wie Heizelemente, Vorrichtungen und Isolierungen.

Aber diese Stärke verbirgt ein grundlegendes Paradoxon. Das Material, das die Hitze erzeugt, kann auch die Reinheit des Prozesses verunreinigen.

Das Problem der Reinheit: Ein ständiger Regen von Staub

Unbeschichteter Graphit ist porös und relativ weich. Unter Vakuum und thermischer Wechselbelastung gibt er ständig feine Kohlenstoffpartikel ab.

Dieses Phänomen, bekannt als "Abstauben", erzeugt einen kontinuierlichen Verunreinigungsregen im Ofen. Für hochreine Industrien wie Halbleiter, Luft- und Raumfahrt sowie Medizintechnik ist dies kein Ärgernis; es ist ein kritischer Schwachpunkt, der eine ganze Produktcharge wertlos machen kann.

Das Problem der Haltbarkeit: Ein langsames Verbrennen

Selbst bei hohem Vakuum bleiben Spuren von Sauerstoff und Wasserdampf bestehen. Bei extremen Temperaturen sind diese Restgase keine passiven Zuschauer; sie sind hochaggressive Angreifer.

Sie reagieren mit der Graphitoberfläche in einem Prozess der langsamen Oxidation. Diese Erosion schwächt die Komponenten allmählich, verkürzt ihre Lebensdauer und erzwingt kostspielige, häufige Wartungszyklen. Es ist ein ständiger Kampf gegen die Materialentropie.

Die technische Antwort: Eine chemisch gebundene Schutzschicht

Die Lösung besteht nicht darin, Graphit aufzugeben, sondern ihn zu perfektionieren. Dies wird nicht mit einer einfachen Farbe erreicht, sondern mit einer grundlegend neuen Oberfläche, die durch Abscheidung einer dichten, nicht porösen Siliziumkarbidschicht (SiC) mittels chemischer Gasphasenabscheidung (CVD) erzeugt wird.

Dies ist nicht nur eine Beschichtung; es ist eine hermetisch versiegelte, chemisch gebundene Schutzschicht, die die Komponente verwandelt.

Absolute Sauberkeit erreichen

Die harte, versiegelte Oberfläche der SiC-Beschichtung schließt die Graphitpartikel vollständig ein. Der "Staubregen" hört auf.

Diese einzelne Verbesserung hebt den Ofen von einem Standard-Wärmebehandlungswerkzeug zu einer Hochreinprozessumgebung und gewährleistet Produktqualität und Prozesswiederholbarkeit.

Den Krieg gegen die Oxidation gewinnen

Die SiC-Schutzschicht ist außergewöhnlich inert und weitaus widerstandsfähiger gegen Oxidation als der Graphit, den sie schützt. Sie wirkt wie eine undurchdringliche Panzerung und verhindert, dass korrosive Gase jemals das Graphitsubstrat erreichen.

Das Ergebnis ist eine dramatische Verlängerung der Lebensdauer von Heizelementen, Gestellen und Vorrichtungen, wodurch ein Verbrauchsteil zu einem langlebigen, langfristigen Vermögenswert wird.

Die Psychologie der Investition: Kosten vs. Wert

Der häufigste Vorbehalt bei der Einführung von beschichteten Komponenten ist der höhere Anschaffungspreis. Dies ist eine klassische psychologische Falle: der Kampf zwischen unmittelbaren Kosten und langfristigem Wert.

Die Voreingenommenheit für das Greifbare

Wir sind psychologisch darauf programmiert, auf unmittelbare, greifbare Zahlen zu reagieren – den Preis auf einer Rechnung. Wir neigen dazu, zukünftige, weniger sichtbare Kosten zu vernachlässigen, wie z. B.:

- Die Arbeitsstunden, die für den Austausch von Komponenten aufgewendet werden.

- Der Wert des Produktionsausfalls während der Ofenstillstandszeiten.

- Die erdrückenden Kosten einer einzigen verschrotteten Charge aufgrund von Verunreinigung.

Die Gleichung neu berechnen: Gesamtkosten des Besitzes

Die Betrachtung von beschichteten Komponenten als strategische Investition in Zuverlässigkeit verändert die gesamte finanzielle Gleichung. Der Wert liegt nicht in dem Teil selbst, sondern in den Problemen, die er verhindert.

| Komponentenauswahl | Anschaffungskosten | Langfristige Betriebskosten |

|---|---|---|

| Unbeschichteter Graphit | Niedrig | Hoch: Häufiger Austausch, Wartungsaufwand, Ofenstillstandszeiten, Risiko von Produktverlusten. |

| SiC-beschichteter Graphit | Höher | Niedrig: Verlängerte Lebensdauer, minimale Wartung, maximierte Betriebszeiten, geschützte Produktqualität. |

Die Entscheidung verschiebt sich von "Wie viel kostet dieses Teil?" zu "Wie viel wird mir dieses Teil sparen?"

Einen Partner wählen, nicht nur ein Teil

Die Wirksamkeit dieser Lösung hängt vollständig von der Qualität der Beschichtung ab. Eine schlecht aufgetragene Beschichtung kann unter der Belastung schneller thermischer Zyklen reißen oder sich ablösen, was ihre Vorteile zunichtemacht.

Deshalb ist Ihre Wahl des Lieferanten entscheidend. Sie benötigen einen Partner mit tiefgreifender Expertise sowohl in der Materialwissenschaft als auch in fortschrittlichen Fertigungsprozessen.

Bei KINTEK ermöglicht uns unsere Grundlage in F&E und der Eigenfertigung, SiC-beschichtete Graphitkomponenten zu entwickeln und zu produzieren, die unübertroffene Leistung und Zuverlässigkeit bieten. Da wir den gesamten Prozess kontrollieren, stellen unsere tiefgreifenden Anpassungsfähigkeiten sicher, dass jede Komponente – von Heizelementen bis hin zu komplexen Vorrichtungen – perfekt auf die spezifischen thermischen Zyklen Ihres Ofens und Ihre einzigartigen Prozessanforderungen zugeschnitten ist.

Das Upgrade auf fortschrittliche beschichtete Komponenten ist eine strategische Verlagerung vom Kampf gegen die inhärenten Mängel eines Materials hin zur Erschließung seines vollen Potenzials. Es geht darum, einen saubereren, stabileren und letztendlich profitableren Prozess aufzubauen.

Um zu erfahren, wie Hochleistungs-Beschichtungsgraphit Ihre Betriebsabläufe verbessern kann, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Ähnliche Artikel

- Die unsichtbare Kraft: Warum Graphit Hochtemperatur-Vakuumöfen dominiert

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Das Paradoxon der Stärke: Warum Graphit Hochtemperatur-Vakuumöfen dominiert

- Stärke im Feuer: Das kontraintuitive Genie von Graphit in Vakuumöfen