Ein Ingenieur steht über einer defekten Komponente. Das Material ist korrekt, das Design ist solide, aber unter dem Vergrößerungsglas erzählen mikroskopische Unvollkommenheiten eine Geschichte des Kompromisses. Die Komponente ist gerissen, weil ihre innere Struktur nicht dicht genug war. Sie hat oxidiert, weil die Atmosphäre nicht rein genug war.

Dies ist kein Versagen der Materialwissenschaft. Es ist ein Versagen der Umgebung. Es ist das unvermeidliche Ergebnis, einen hochriskanten, spezifischen Prozess in ein generisches, universelles Werkzeug zu zwingen.

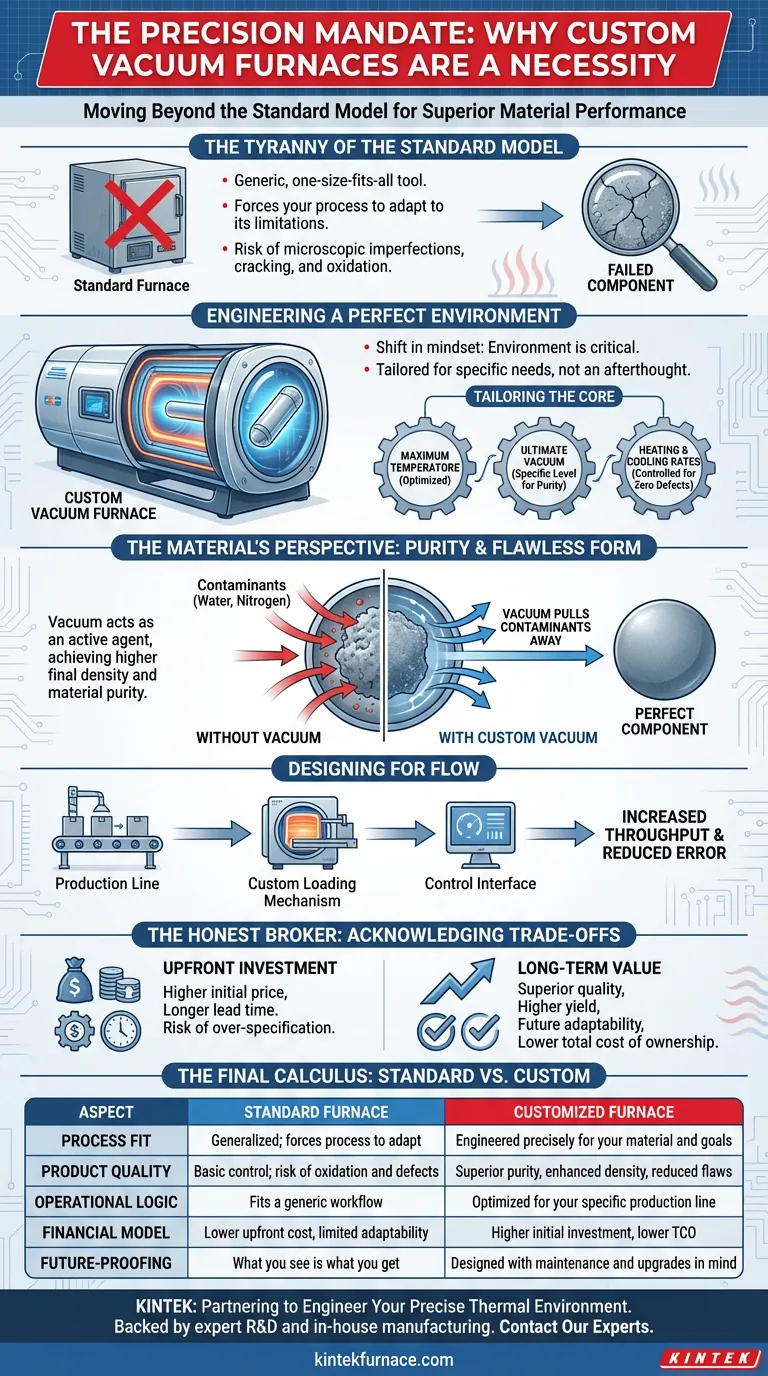

Die Tyrannei des Standardmodells

Standard-Öfen von der Stange sind die Arbeitspferde vieler Labore und Produktionslinien. Sie bieten eine kostengünstige, sofort verfügbare Lösung für gut verstandene Prozesse.

Aber sie stellen einen grundlegenden Kompromiss dar. Sie passen Ihren Prozess an die Einschränkungen der Maschine an, nicht umgekehrt. Sie akzeptieren ihre Heizraten, ihr Vakuum, ihren physischen Platzbedarf. Dieser Kompromiss, obwohl oft akzeptabel, wird zu einer kritischen Schwachstelle, wenn die Grenzen der Materialleistung ausgelotet werden.

Die psychologische Falle besteht darin, einen Ofen nur als eine Kiste zu betrachten, die heiß wird. In Wirklichkeit ist er das Universum, in dem Ihre Kreation ihre endgültige, perfekte Form annimmt. Und ein generisches Universum liefert generische Ergebnisse.

Konstruktion einer perfekten Umgebung

Die Entscheidung für einen kundenspezifischen Vakuumofen ist ein Umdenken. Es ist eine Erklärung, dass die Verarbeitungsumgebung keine nachträgliche Überlegung ist, sondern der kritischste Parameter von allen. Dieser Wandel eröffnet Ebenen der Kontrolle und Qualität, die mit Standardgeräten nicht erreichbar sind.

Von der Spezifikation zur Perfektion: Maßschneidern des Kerns

Ein kundenspezifischer Ofen beginnt mit einem Dialog, nicht mit einem Katalog. Das Design wird auf die präzisen Bedürfnisse Ihres Materials und Prozesses zugeschnitten.

- Maximale Temperatur: Ausgelegt für Ihr Ziel, nicht für einen generischen Bereich, optimiert die Lebensdauer der Heizelemente und den Energieverbrauch.

- Ultimatives Vakuum: Konzipiert, um das spezifische Vakuum zu erreichen, das zur Verhinderung von Oxidation und Ausgasung von Verunreinigungen erforderlich ist, um die Materialreinheit zu gewährleisten.

- Aufheiz- und Abkühlraten: Präzise gesteuert, um thermische Schocks zu vermeiden, Spannungen zu reduzieren und Defekte wie Risse und Verformungen zu eliminieren.

Dies ist der Unterschied zwischen dem Erzwingen eines Materials, einen Prozess zu ertragen, und der Schaffung idealer Bedingungen, damit es gedeihen kann.

Die Perspektive des Materials: Reinheit und makellose Form

In der stillen, perfekten Leere eines ordnungsgemäß spezifizierten Vakuumofens verwandeln sich Materialien.

Das Vakuum selbst ist ein aktiver Wirkstoff. Es zieht schädliche Verunreinigungen wie Wasser und Stickstoff von der Materialoberfläche weg. Bei Prozessen wie dem Sintern ermöglicht dies das Entweichen eingeschlossener Gase, wodurch das Material eine höhere Enddichte erreichen kann. Poren schrumpfen, die Leistung verbessert sich und das Risiko interner Bruchstellen sinkt drastisch.

Diese kontrollierte Atmosphäre stellt sicher, dass das von Ihnen entwickelte Material auch das ist, das Sie tatsächlich produzieren.

Gestaltung für den Fluss: Über die Kammer hinaus

Kundenspezifische Anpassung bezieht sich nicht nur auf das, was im Ofen passiert. Es geht auch darum, wie der Ofen in die reale Welt passt.

Der physische Platzbedarf, die Ladevorrichtungen und die Steuerungsschnittstelle können so gestaltet werden, dass sie nahtlos in Ihre Produktionslinie integriert werden. Dies ist nicht nur eine Frage der Bequemlichkeit; es ist eine strategische Optimierung des Arbeitsablaufs, die die Handhabungszeit reduziert, menschliche Fehler minimiert und den Durchsatz erhöht.

Der ehrliche Makler: Anerkennung der Kompromisse

Eine kundenspezifische Lösung ist eine strategische Investition, und jede Investition erfordert eine klare Einschätzung der Kosten.

- Die Anfangsinvestition: Kundenspezifisch entwickelte Geräte haben einen höheren Anschaffungspreis und eine längere Lieferzeit. Dies muss gegen die langfristigen Kosten von Defekten, Nacharbeit und geringerer Produktqualität abgewogen werden.

- Das Risiko der Über-Spezifikation: Es ist möglich, ein System zu entwickeln, das komplexer ist als nötig. Wahre Expertise liegt in der Identifizierung der wesentlichen Parameter, nicht im Hinzufügen jeder möglichen Funktion.

- Lieferantenabhängigkeit: Service und Ersatzteile für ein einzigartiges System sind an den ursprünglichen Hersteller gebunden. Dies macht die Wahl eines zuverlässigen, langfristigen Partners absolut entscheidend.

Die Frage ist nicht, ob ein kundenspezifischer Ofen teurer ist, sondern ob der dadurch geschaffene Wert – durch überlegene Qualität, höhere Ausbeute und zukünftige Anpassungsfähigkeit – die Anfangsinvestition rechtfertigt.

Die endgültige Kalkulation: Standard vs. Kundenspezifisch

Die Wahl hängt von Ihren strategischen Zielen ab. Eine einfache Tabelle kann helfen, die Entscheidungsmatrix zu verdeutlichen.

| Aspekt | Standardofen | Kundenspezifischer Ofen |

|---|---|---|

| Prozessanpassung | Generalisiert; zwingt den Prozess zur Anpassung | Präzise für Ihr spezifisches Material und Ihre Ziele entwickelt |

| Produktqualität | Grundlegende Kontrolle; Risiko von Oxidation und Defekten | Überlegene Reinheit, erhöhte Dichte und drastisch reduzierte Fehler |

| Betriebslogik | Passt in einen generischen Arbeitsablauf | Optimiert für Ihre spezifische Produktionslinie und Ihren Durchsatz |

| Finanzmodell | Geringere Anschaffungskosten, begrenzte Anpassungsfähigkeit | Höhere Anfangsinvestition, geringere Gesamtbetriebskosten |

| Zukunftssicherheit | Was man sieht, ist, was man bekommt | Entwickelt mit Blick auf Wartung und zukünftige Upgrades |

Ein Standardofen ist ein Werkzeug, das Sie kaufen. Ein kundenspezifischer Ofen ist eine Lösung, die Sie bauen. Es ist eine technische Antwort auf ein spezifisches, kritisches Problem.

Bei KINTEK verstehen wir diesen Unterschied. Unterstützt durch exzellente F&E und eigene Fertigung liefern wir nicht nur Geräte; wir arbeiten mit Ihnen zusammen, um die präzise thermische Umgebung zu entwickeln, die Ihr Prozess erfordert. Ob es sich um ein Muffel-, Rohr-, Vakuum- oder CVD-System handelt, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Ofen kein Kompromissfaktor, sondern eine Quelle für Wettbewerbsvorteile ist. Um die Grenzen des Standardmodells zu überwinden, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Die Alchemie des Vakuums: Wie Vakuumofenteile Materialperfektion entwickeln