Die Illusion einfacher Hitze

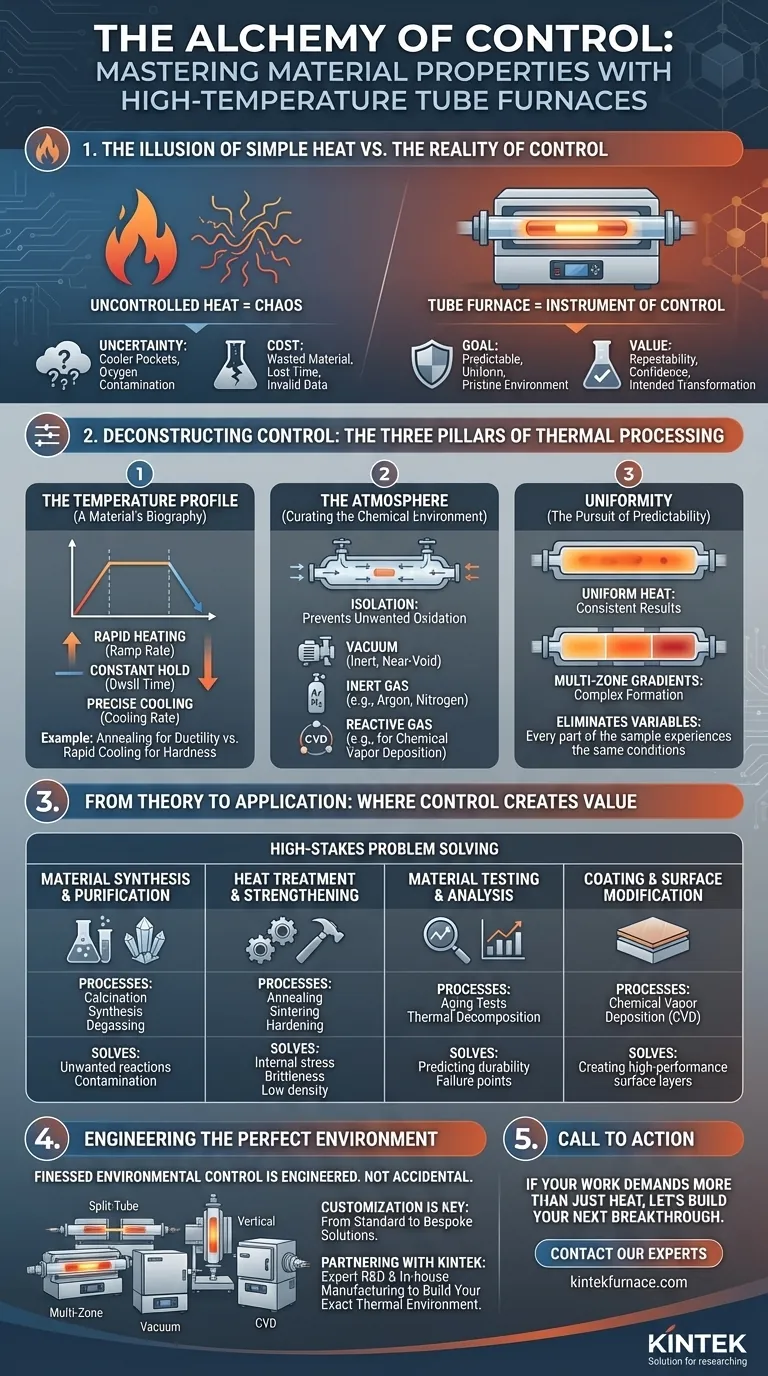

Wir neigen dazu, einen Ofen als einfaches Werkzeug zu betrachten: Seine Aufgabe ist es, heiß zu werden. Aber in der Welt der Materialwissenschaft, Chemie und Ingenieurwissenschaft ist dies eine tiefgreifende Vereinfachung. Unkontrollierte Hitze ist nur Chaos.

Die eigentliche Herausforderung für jeden Forscher besteht nicht nur darin, eine Zieltemperatur zu erreichen. Es geht darum, Unsicherheit zu beseitigen. Eine einzige unkontrollierte Variable – eine Tasche kühlerer Luft, eine Spur Sauerstoff – kann monatelange Arbeit zunichte machen. Die Kosten sind nicht nur verschwendetes Material; es ist verlorene Zeit und ein Vertrauensverlust in die eigenen Daten.

Dies ist der psychologische Kern wissenschaftlicher Arbeit. Wir sehnen uns nach Wiederholbarkeit. Wir müssen wissen, dass ein heute erzieltes Ergebnis morgen wieder erzielt werden kann.

Ein Hochtemperatur-Röhrenofen ist also nicht nur ein Heizgerät. Er ist ein Instrument der Kontrolle. Sein wahrer Wert liegt in seiner Fähigkeit, eine hochgradig vorhersagbare, gleichmäßige und makellose Umgebung zu schaffen, in der Materie mit Absicht transformiert werden kann.

Kontrolle dekonstruiert: Die drei Säulen der thermischen Verarbeitung

Die Beherrschung der Eigenschaften eines Materials ergibt sich aus der Manipulation von drei grundlegenden Variablen. Moderne Ofensysteme sind darauf ausgelegt, Wissenschaftlern präzise Kontrolle über jede einzelne zu geben.

Säule 1: Das Temperaturprofil – Die Biografie eines Materials

Die endgültigen Eigenschaften eines Materials werden nicht nur durch die Spitzentemperatur bestimmt, die es erfährt, sondern durch seine gesamte thermische Reise. Diese Reise wird als Temperaturprofil bezeichnet.

- Aufheizrate: Wie schnell die Temperatur ansteigt.

- Haltezeit: Wie lange die Temperatur konstant gehalten wird.

- Abkühlrate: Wie langsam oder schnell die Temperatur fällt.

Die Programmierung dieses Profils ist wie das Schreiben einer Biografie für das Material. Ein schneller Heiz- und Kühlzyklus kann einem Stahllegierung Härte verleihen, während ein langer, langsamer Kühlprozess (Glühen) innere Spannungen beseitigt und ihn duktiler macht. Die Kontrolle ist so fein, dass der Prozess zu einem vorhersehbaren Rezept für ein gewünschtes Ergebnis wird.

Säule 2: Die Atmosphäre – Kuratieren der chemischen Umgebung

Viele kritische Prozesse scheitern in Gegenwart von normaler Luft. Bei hohen Temperaturen ist Sauerstoff hochreaktiv, was zu unerwünschter Oxidation führt, die eine Probe ruinieren kann.

Ein Röhrenofen löst dieses Problem, indem er das Material in einem Rohr isoliert und so eine vollständige Kontrolle über die Atmosphäre ermöglicht.

- Vakuum: Durch Abpumpen der Luft wird ein Vakuum erzeugt, das eine wirklich inerte Umgebung bietet.

- Inertgas: Das Einleiten von Gasen wie Argon oder Stickstoff verhindert unerwünschte chemische Reaktionen.

- Reaktives Gas: Das gezielte Einleiten spezifischer Gase kann Teil des Prozesses selbst sein, wie bei der chemischen Gasphasenabscheidung (CVD), bei der Gase reagieren, um einen dünnen Film auf einem Substrat zu bilden.

Der Ofen wird zu einem abgeschlossenen Universum, in dem die chemische Bühne genau so bereitet wird, wie es der Forscher beabsichtigt.

Säule 3: Gleichmäßigkeit – Das Streben nach Vorhersehbarkeit

Wenn ein Ende Ihrer Probe bei 1100 °C und das andere bei 1050 °C liegt, haben Sie nicht ein Experiment – Sie haben unendlich viele Experimente, die gleichzeitig laufen. Die Ergebnisse sind bedeutungslos.

Hochwertige Röhrenöfen bieten eine außergewöhnlich gleichmäßige Temperaturzone über die gesamte Länge der Probe. Für noch komplexere Aufgaben, wie das Züchten eines einzigen perfekten Kristalls, können Mehrzonenöfen präzise Temperaturgradienten erzeugen und die Bildung der Materialstruktur mit chirurgischer Präzision steuern.

Von der Theorie zur Anwendung: Wo Kontrolle Wert schafft

Wenn diese Säulen der Kontrolle angewendet werden, wird ein Röhrenofen zu einem vielseitigen Werkzeug zur Lösung spezifischer, risikoreicher Probleme.

| Anwendungskategorie | Schlüsselprozesse | Löst das Problem von... |

|---|---|---|

| Materialsynthese & -reinigung | Kalzinierung, Synthese, Entgasung | Unerwünschte Nebenreaktionen und Kontamination. |

| Wärmebehandlung & -verstärkung | Glühen, Sintern, Härten | Innere Spannungen, Sprödigkeit oder geringe Dichte. |

| Materialprüfung & -analyse | Alterungstests, thermische Zersetzung | Vorhersage der langfristigen Haltbarkeit und Fehlerpunkte. |

| Beschichtung & Oberflächenmodifikation | Chemische Gasphasenabscheidung (CVD) | Erzeugung ultradünner, Hochleistungs-Oberflächenschichten. |

Das Dilemma des Metallurgen: Schmieden von Festigkeit aus Sprödigkeit

Ein neu geschmiedetes Metallteil mag stark sein, aber es ist auch spröde und von unsichtbaren inneren Spannungen durchzogen. Unter Last könnte es zersplittern. Indem man es in einen Röhrenofen legt und einen präzisen Glühzyklus durchführt – es gerade genug erhitzt und dann mit quälender Langsamkeit abkühlt –, ermöglicht der Metallurge der kristallinen Struktur des Materials, sich zu entspannen und neu auszurichten. Die Spannung verschwindet und wird durch Widerstandsfähigkeit ersetzt.

Die Leinwand des Chemikers: Synthese von Reinheit aus Chaos

Die Herstellung der nächsten Generation von Halbleitermaterialien oder die Reinigung einer pharmazeutischen Verbindung erfordert absolute Reinheit. Ein Röhrenofen mit präziser Atmosphärenkontrolle fungiert als chemischer Reinraum. Er spült reaktiven Sauerstoff aus und schafft eine spezifische inerte Umgebung, die sicherstellt, dass die einzige stattfindende Reaktion diejenige ist, die der Chemiker entworfen hat. Das Ergebnis ist Reinheit durch Design, nicht durch Zufall.

Konstruktion der perfekten Umgebung

Wahre Fortschritte in der Materialwissenschaft ergeben sich aus der Abkehr von roher Hitze hin zu feinfühliger Umgebungssteuerung. Dieses Maß an Kontrolle ist nicht zufällig; es ist konstruiert. Das Design des Ofens selbst – sei es ein geteilter Schlauch für schnelles Abkühlen, eine vertikale Ausrichtung für geschmolzene Proben oder ein Mehrzonensystem für komplexe Gradienten – muss den spezifischen Anforderungen der Forschung entsprechen.

Deshalb ist ein Einheitsansatz für Spitzenforschung unzureichend. Bei KINTEK sind wir darauf spezialisiert, die präzise thermische Umgebung zu schaffen, die Ihre Forschung erfordert. Unterstützt durch fachkundige F&E und interne Fertigung bildet unser Portfolio an Muffel-, Rohr-, Dreh- und Vakuumöfen sowie fortschrittlichen CVD-Systemen die Grundlage. Unsere wahre Stärke liegt jedoch in der tiefgreifenden Anpassung – wir arbeiten mit Ihnen zusammen, um eine Lösung zu entwickeln, die Ihnen die genaue Kontrolle bietet, die Sie benötigen, um Theorie in Realität umzusetzen.

Wenn Ihre Arbeit mehr als nur Hitze erfordert, lassen Sie uns die Umgebung schaffen, in der Ihr nächster Durchbruch stattfinden kann. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Ähnliche Artikel

- Die Beherrschung der Mikroumgebung: Die unsichtbare Kraft der Röhrenofens

- Die Kunst der Isolation: Materialeigenschaften meistern mit Röhrenöfen

- Ein Krieg gegen das Chaos: Die elegante Ingenieurskunst des modernen Rohrofens

- Die Physik der Kontrolle: Beherrschen Sie die dreistufige Reise der Wärme in einem Rohrofen

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert