Die stille Geschichte einer Verbindung

Ein Luftfahrtingenieur hält eine Turbinenschaufelbaugruppe in der Hand. Sie ist ein metallurgisches Wunderwerk, aber ihre Integrität hängt von einigen mikroskopisch kleinen Verbindungen ab. Eine einzige Lücke, ein Hauch von Oxidation, und die Komponente könnte in 10.000 Metern Höhe katastrophal versagen.

Die Festigkeit dieser Verbindung wurde nicht allein durch Hitze geschmiedet. Sie entstand in einer sorgfältig gewählten Umgebung – einem Vakuumofen. Und die Wahl dieses Ofens war keine einfache Frage der Temperaturangaben. Es war eine Entscheidung, die auf Physik, Geometrie und einem tiefen Verständnis dafür beruhte, wie sich Materialien an ihren Grenzen verhalten.

Dies ist die verborgene Architektur der Zuverlässigkeit.

Die Heiligkeit des Vakuums

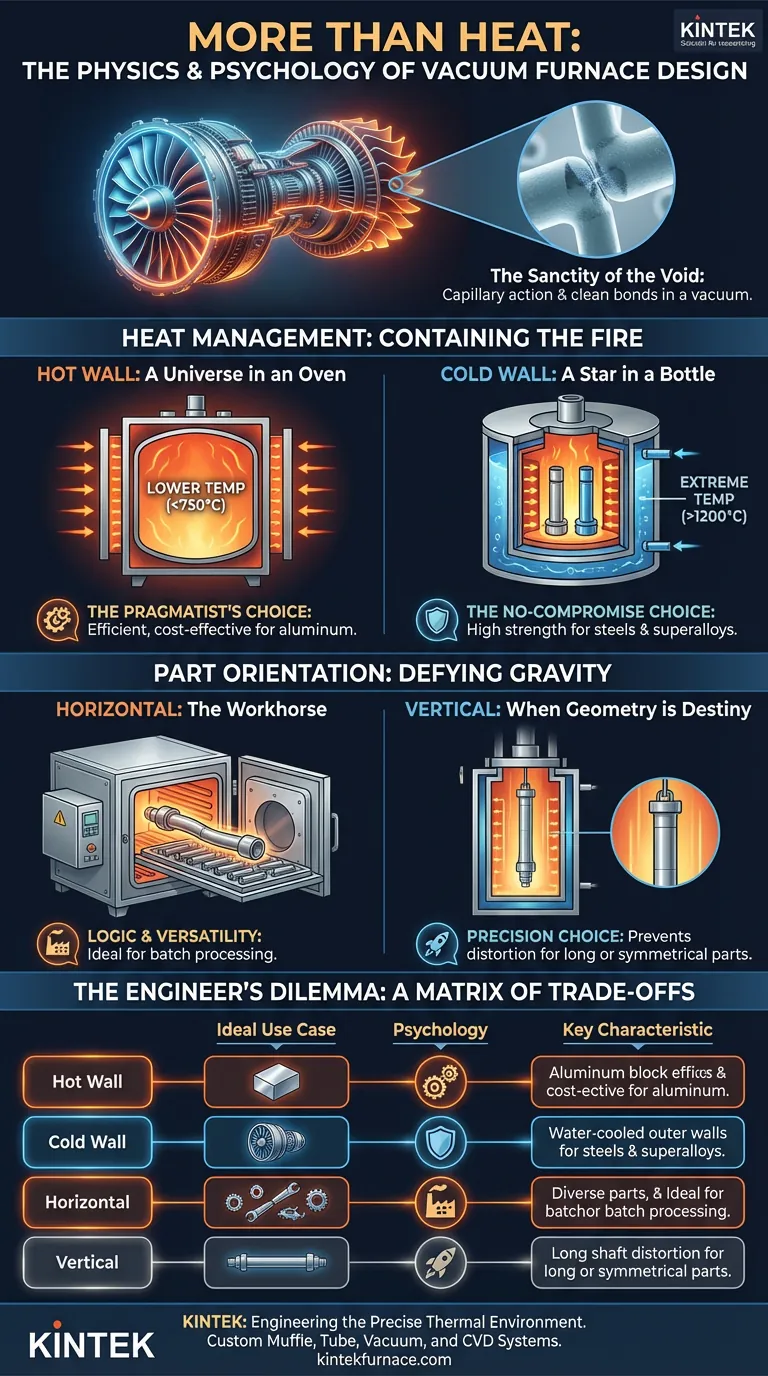

Vakuumlöten ist ein Prozess von tiefgreifender Eleganz. Zwei Komponenten werden durch ein Füllmetall mit einem niedrigeren Schmelzpunkt verbunden. Im Vakuum wird die Baugruppe erhitzt. Das Füllmetall schmilzt, fließt durch Kapillarwirkung in die Verbindung und verfestigt sich beim Abkühlen.

Das Vakuum ist der Schlüssel.

Durch die Entfernung der Atmosphäre entfernen Sie Sauerstoff. Sie verhindern die Bildung von Oxiden, die als Barriere zwischen dem Füllmetall und den Grundmetallen wirken. Dies gewährleistet eine saubere, metallurgisch perfekte Verbindung. Deshalb ist dieser Prozess für die Verbindung unterschiedlicher Materialien wie Titan, Superlegierungen oder sogar Keramiken in missionskritischen Anwendungen nicht verhandelbar.

Aber die Schaffung dieses perfekten Vakuums ist nur die halbe Miete. Die Art und Weise, wie Sie Wärme einbringen, verändert alles.

Die erste Wahl: Das Feuer eindämmen

Die grundlegendste Unterscheidung im Ofendesign ist, wie es Wärme verwaltet. Diese Entscheidung bestimmt Ihre Temperaturgrenzen, Ihren Prozess und Ihre Kosten. Es ist eine Wahl zwischen zwei Philosophien.

H3: Die Heißwand: Ein Universum im Ofen

Bei einem Heißwandofen befinden sich die Heizelemente außerhalb der Vakuumkammer (der „Retorte“). Die gesamte Kammer wird heiß, und ihre Wände strahlen Wärme auf die Teile im Inneren ab.

Dieses Design ist wunderbar einfach und effizient für Anwendungen mit niedrigeren Temperaturen, typischerweise unter 750 °C. Betrachten Sie es als die pragmatische Wahl. Es ist das perfekte, kostengünstige Werkzeug für das Hochvolumen-Aluminiumlöten. Die Psychologie hier ist die der Präzision: genau das Werkzeug verwenden, das Sie brauchen, nicht mehr und nicht weniger.

H3: Die Kaltwand: Ein Stern in einer Flasche

Bei einem Kaltwandofen sind die physikalischen Gesetze umgekehrt. Die Heizelemente befinden sich innerhalb der Vakuumkammer und umgeben die Teile direkt. Die Außenwand der Kammer ist wassergekühlt und bleibt auch dann kühl, wenn im Inneren über 1200 °C herrschen.

Dies ist ein Akt technischer Brachialgewalt und Finesse. Er ermöglicht extreme Temperaturen und schnelles Abkühlen, was ihn zum Standard für hochfeste Stähle, Nickel-Superlegierungen und Titan macht. Es ist ein komplexeres und teureres System, aber es ist die Wahl, die Sie treffen, wenn das Material es verlangt und ein Versagen keine Option ist.

Die zweite Wahl: Der Schwerkraft trotzen

Sobald Sie entschieden haben, wie Sie Wärme erzeugen, müssen Sie entscheiden, wie Sie das Teil darin ausrichten. Dies erscheint oft als einfache logistische Entscheidung, ist aber bei Löttemperaturen ein tiefgreifendes technisches Problem.

H3: Das horizontale Arbeitstier: Logik und Vielseitigkeit

Der Horizontalofen ist Industriestandard. Teile werden wie in einem herkömmlichen Ofen über eine Vordertür auf Blechen geladen. Er ist vielseitig, leicht zu beladen und ideal für die Chargenverarbeitung einer breiten Palette von Komponenten. Für die meisten Anwendungen ist er die logische und effiziente Wahl.

H3: Der vertikale Aufstieg: Wenn Geometrie Schicksal ist

Betrachten Sie noch einmal diese Turbinenschaufel. Oder stellen Sie sich eine lange, schlanke Antriebswelle vor. Bei 1200 °C verliert eine Nickellegierung viel von ihrer Steifigkeit. Sie verhält sich weniger wie Stahl und mehr wie dichte Knete.

In einem Horizontalofen würde die Schwerkraft auf dieses lange Teil wirken und es durchhängen, verziehen und verformen lassen. Die gesamte Komponente wäre ruiniert.

Für Teile, die lang, rund oder anfällig für Verformungen sind, ist ein Vertikalofen die einzige Lösung. Durch das Laden des Teils von oben oder unten hält die Schwerkraft es in perfekter Ausrichtung. Dieses Design ist komplexer zu installieren und zu beladen, aber es erkennt eine einfache Wahrheit an: Bei hohen Temperaturen ist die Physik unerbittlich.

Das Dilemma des Ingenieurs: Eine Matrix von Kompromissen

Bei der Wahl eines Vakuumlötofens geht es nie darum, den „besten“ zu finden. Es geht darum, eine Reihe kritischer Kompromisse zu navigieren. Sie wägen Leistungsfähigkeit gegen Komplexität und Leistung gegen Kosten ab.

| Ofentyp | Schlüsselmerkmal | Idealer Anwendungsfall & Psychologie |

|---|---|---|

| Heißwand | Externe Heizung, niedrigere Temperatur (<750°C) | Die Wahl des Pragmatikers: Kostengünstig für Aluminium; vermeidet Überkonstruktion. |

| Kaltwand | Interne Heizung, höhere Temperatur (>1200°C) | Die Kompromisslose Wahl: Für Stähle & Superlegierungen, bei denen Integrität oberste Priorität hat. |

| Horizontal | Frontbeladung, vielseitig | Das Arbeitstier: Effizient für die Chargenverarbeitung und verschiedene Teile. |

| Vertikal | Oben/unten Beladung, stabil | Die Präzisionswahl: Unerlässlich für lange oder symmetrische Teile, um durch Schwerkraft verursachte Verformungen zu vermeiden. |

Vom Entwurf zur Realität

Das Verständnis dieser Kernprinzipien zeigt, dass ein Ofen mehr als nur ein Ausrüstungsstück ist; er ist die physische Verkörperung einer Prozesslösung. Ob Sie die einfache Effizienz eines Heißwandofens für Aluminiumwärmetauscher oder die verzugsresistente Architektur eines vertikalen Kaltwandsystems für Luft- und Raumfahrtkomponenten benötigen, das Design muss zweckmäßig sein.

Bei KINTEK sind wir darauf spezialisiert, diese komplexen Prozessanforderungen in die Realität umzusetzen. Mit tiefgreifender Expertise in F&E und Fertigung bauen wir kundenspezifische Muffel-, Rohr-, Vakuum- und CVD-Ofensysteme, die auf die einzigartigen Anforderungen Ihrer Materialien und Geometrien zugeschnitten sind. Wir verkaufen nicht nur Öfen; wir entwickeln die präzise thermische Umgebung, die Ihre Komponenten für kompromisslose Integrität benötigen.

Wenn Ihr Prozess mehr als eine Standardlösung erfordert, lassen Sie uns die Physik und die Ziele Ihrer Anwendung besprechen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Ähnliche Artikel

- Die Alchemie des Vakuums: Wie Vakuumofenteile Materialperfektion entwickeln

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems

- Jenseits der Leere: Die versteckten Kosten eines perfekten Vakuumofens

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren