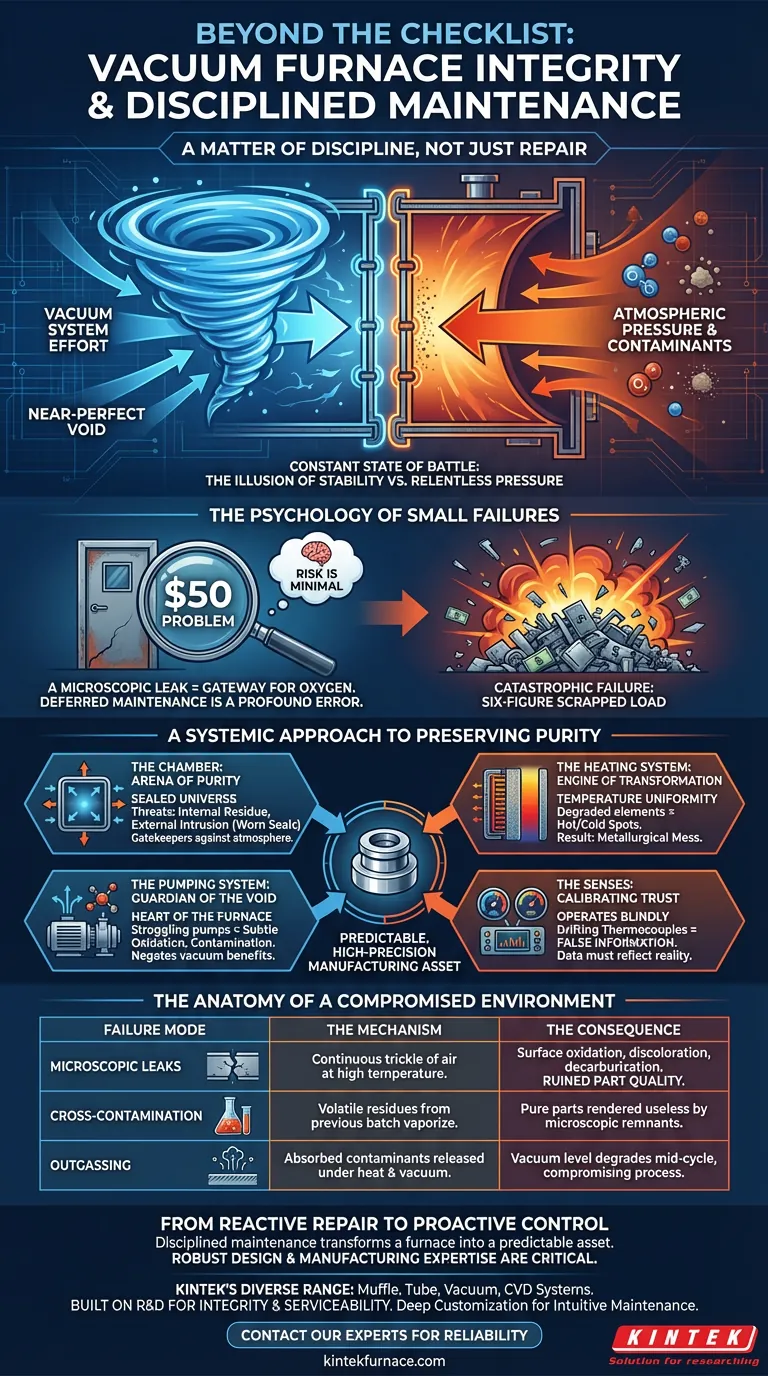

Die Illusion eines stabilen Systems

Ein Vakuumofen scheint aus der Ferne ein Musterbeispiel an Stabilität zu sein: eine abgedichtete, kontrollierte Box, in der Hitze Materialien mit Präzision umwandelt. Aber diese Stabilität ist eine Illusion.

In Wirklichkeit ist es ein System in einem ständigen Kampf. Auf der einen Seite steht die unermüdliche Anstrengung des Pumpsystems, ein nahezu perfektes Vakuum zu erzeugen. Auf der anderen Seite steht der immense Druck der Erdatmosphäre, der versucht, sich hineinzudrängen und dabei den Sauerstoff und die Verunreinigungen mitbringt, die der Erzfeind der metallurgischen Reinheit sind.

Wartung ist daher nicht nur eine Reinigungsaufgabe oder eine Reparatur-Checkliste. Sie ist die disziplinierte, kontinuierliche Verstärkung der Barrieren, die dieses Chaos in Schach halten. Sie ist die Praxis, die den gesamten Daseinszweck des Ofens bewahrt.

Die Psychologie kleiner Fehler

Wir haben eine kognitive Verzerrung, die uns dazu bringt, hochwirksame, unwahrscheinliche Ereignisse zu unterschätzen. Wir sehen eine leicht abgenutzte Türdichtung und berechnen die geringen Kosten eines Ersatzteils. Wir verschieben die Aufgabe und glauben, das Risiko sei minimal.

Dies ist ein gravierender Urteilsfehler.

Diese abgenutzte Dichtung ist kein 50-Dollar-Problem. Sie ist ein potenzielles Einfallstor für einen katastrophalen Ausfall. Ein mikroskopisch kleines Leck, das mit bloßem Auge nicht erkennbar ist, kann gerade genug Sauerstoff einführen, um eine ganze Charge hochwertiger Luft- und Raumfahrt- oder medizinischer Komponenten zu kompromittieren. Die wahren Kosten dieser aufgeschobenen Wartung sind nicht der Preis der Dichtung, sondern der sechsstellige Wert der verschrotteten Ladung.

Disziplinierte Wartung bedeutet, diese psychologische Schwäche zu überwinden. Es bedeutet, kleine Fehlerpunkte mit der gebotenen Ernsthaftigkeit zu behandeln, denn in einer Hochvakuum-, Hochtemperaturumgebung gibt es keine kleinen Probleme.

Ein systematischer Ansatz zur Erhaltung der Reinheit

Ein Ofen ist keine einzelne Einheit, sondern eine Ansammlung miteinander verbundener Systeme. Der Ausfall eines Systems beeinträchtigt direkt die Integrität des Ganzen. Ein robuster Wartungsplan erkennt dies an und behandelt jede Komponente als ein kritisches Glied in der Kette.

Die Kammer: Die Arena der Reinheit

Betrachten Sie die Kammer als ein versiegeltes Universum, in dem Ihr Prozess abläuft. Ihre Integrität ist von größter Bedeutung. Die Hauptbedrohungen sind zweifach:

- Interne Kontamination: Rückstände aus einem vorherigen Zyklus – wie Flussmittel zum Hartlöten – können sich im nächsten verdampfen und zu einem „Geist in der Maschine“ werden, der eine empfindliche neue Ladung kontaminiert.

- Externe Eindringung: Abgenutzte Dichtungen an Türen, Anschlüssen und Befestigungen sind die häufigsten Fehlerquellen. Sie sind die Torwächter gegen die Atmosphäre, und ihre Inspektion ist ein nicht verhandelbares Ritual.

Das Heizsystem: Der Motor der Transformation

Heizelemente und Isolierung sind für eine der kritischsten Prozessvariablen verantwortlich: die Temperaturgleichmäßigkeit. Abgenutzte Elemente oder rissige Isolierungen erzeugen heiße und kalte Stellen über der zu bearbeitenden Last.

Das ist so, als würde man versuchen, ein Steak mit einem Brenner und einem Eiswürfel zu braten. Das Ergebnis ist ein metallurgisches Chaos – inkonsistente Kornstrukturen, ungleichmäßige Härte und unvorhersehbare Leistung. Die Inspektion dieser Komponenten stellt sicher, dass jedes Teil in der Ladung die exakt gleiche thermische Erfahrung erhält.

Das Pumpsystem: Der Wächter des Vakuums

Die Vakuumpumpen sind das Herzstück des Ofens und arbeiten unermüdlich daran, Moleküle auszutreiben und das Vakuum aufrechtzuerhalten. Unabhängig davon, ob Öl- oder Trockenpumpen verwendet werden, ist ihre Leistung entscheidend.

Eine schlecht funktionierende Pumpe verlängert nicht nur die Zykluszeiten, sondern erreicht möglicherweise nicht die tiefen Vakuumwerte, die für hochsensible Legierungen erforderlich sind. Dies führt zu subtiler Oxidation und Kontamination, wodurch die Vorteile der Vakuumverarbeitung vollständig zunichte gemacht werden. Regelmäßige Überprüfungen von Öl, Filtern und Leistung sind grundlegend.

Die Sinne: Kalibrierung des Vertrauens

Ein Ofen arbeitet blind und verlässt sich ausschließlich auf seine Sensoren. Thermoelemente messen die Temperatur und Manometer messen das Vakuum. Wenn diese Instrumente nicht kalibriert sind, basiert der gesamte Prozess auf falschen Informationen.

Sie denken vielleicht, Sie führen einen Zyklus bei 1200 °C durch, aber ein driftendes Thermoelement könnte bedeuten, dass die tatsächliche Temperatur 1175 °C beträgt, wodurch die gesamte Charge außerhalb ihrer erforderlichen Parameter liegt. Die Kalibrierung dieser „Sinne“ bedeutet, sicherzustellen, dass die Daten, denen Sie vertrauen, die Realität widerspiegeln.

Die Anatomie einer kompromittierten Umgebung

Während mechanische Ausfälle möglich sind, entstehen die heimtückischsten Ausfälle durch einen Verlust der Vakuumintegrität.

| Fehlermodus | Der Mechanismus | Die Folge |

|---|---|---|

| Mikroskopische Lecks | Ein winziger Riss in einer Dichtung oder Schweißnaht lässt einen kontinuierlichen Luftstrom in die Kammer. | Bei hohen Temperaturen verursacht dieser Sauerstoff Oberflächenoxidation, Verfärbung und Entkohlung, was die Teilequalität ruiniert. |

| Kreuzkontamination | Flüchtige Rückstände aus einer Charge (z. B. Öle, Bindemittel, Flussmittel) verdampfen und lagern sich auf der nächsten ab. | Eine Charge reiner Titan-Teile kann durch mikroskopische Rückstände eines früheren Hartlötzyklus unbrauchbar werden. |

| Ausgasung | In die Kammerwände oder die Isolierung eingezogene Verunreinigungen werden unter Hitze und Vakuum freigesetzt. | Der Vakuumgrad verschlechtert sich während des Zyklus, was den Prozess beeinträchtigt und die Pumpzeiten verlängert. |

Von reaktiver Reparatur zu proaktiver Steuerung

Letztendlich verwandelt disziplinierte Wartung einen Vakuumofen von einem launischen Ausrüstungsgegenstand in ein vorhersagbares, hochpräzises Fertigungsasset. Die Grundlage für diese Kontrolle beginnt mit dem Design des Ofens selbst.

Ein System, das mit einem tiefen Verständnis dieser Fehlerpunkte entwickelt wurde, ist von Natur aus zuverlässiger. Hier werden robuste Design- und Fertigungsexpertise entscheidend. KINTEKs vielfältige Palette an Hochtemperaturöfen – von Muffel- und Röhrenöfen bis hin zu fortschrittlichen Vakuum- und CVD-Systemen – basiert auf einer F&E-Grundlage, die Integrität und Wartungsfreundlichkeit priorisiert. Durch tiefgreifende Anpassungsmöglichkeiten stellen wir sicher, dass Ihr Ofen nicht nur ein Standardprodukt ist, sondern eine Lösung, die auf die einzigartigen Anforderungen Ihrer Materialien und Prozesse zugeschnitten ist, wodurch eine effektive Wartung intuitiver und erfolgreicher wird.

Lassen Sie nicht zu, dass unerkannte Fehler Ihre Ergebnisse beeinträchtigen. Bauen Sie Ihren Prozess auf einer Grundlage der Zuverlässigkeit auf. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die Drei-Achsen-Logik: Wie man einen Vakuumofen auswählt, der funktioniert

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden

- Die wichtigste Zahl in einem Vakuumofen ist nicht seine Temperatur