Der Flaschenhals auf dem Fabrikboden

Stellen Sie sich eine Fabrik vor, die täglich Tausende von komplexen Metallteilen produziert. Der Prozess ist makellos, die Materialien sind perfekt, aber ein einziger, offensichtlicher Engpass bleibt bestehen: der Ofen.

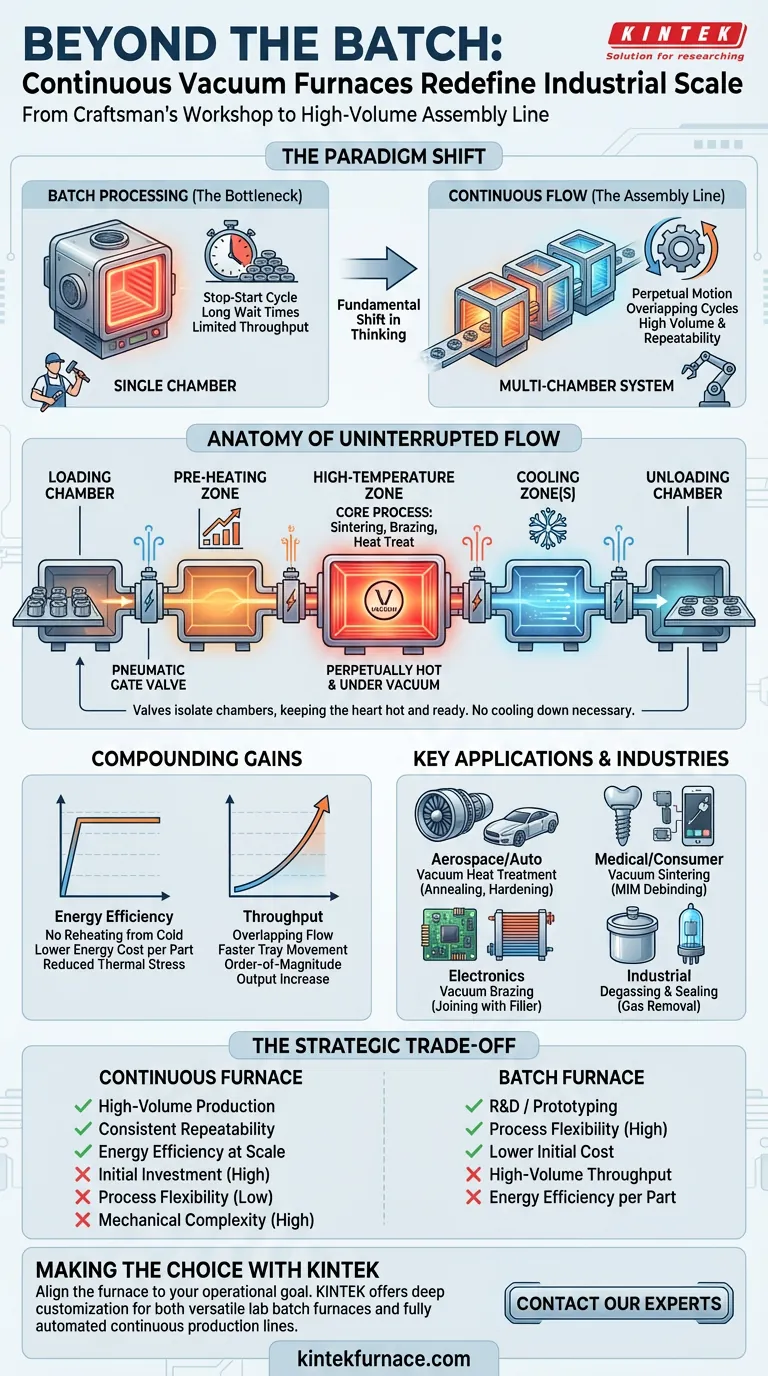

Jeder Zyklus – Beladen, Evakuieren auf Vakuum, Aufheizen, Halten, Abkühlen und Entladen – findet in einer einzigen Kammer statt. Während diese Kammer stundenlang belegt ist, wartet der Rest der Produktionslinie. Dies ist kein Versagen des Ofens; es ist ein Versagen des Paradigmas. Es ist die inhärente Grenze der Chargenverarbeitung, wenn Ambition auf Skalierung trifft.

Dies ist eine häufige psychologische Falle in der Fertigung: Wir optimieren die Schritte, die wir kennen, anstatt den gesamten Fluss neu zu gestalten. Der Übergang zu einem Mehrkammer-Durchlaufofen ist nicht nur ein Ausrüstungs-Upgrade; es ist ein grundlegender Wandel im Denken.

Der Mentalitätswechsel: Von Charge zu Kontinuierlich

Ein Chargenofen mit einer einzigen Kammer ist wie eine Werkstatt für einen Handwerker. Er ist vielseitig, präzise und perfekt für einzigartige oder Kleinserienaufträge.

Ein Mehrkammer-Durchlaufofen ist eine Montagelinie. Er ist ein Eingeständnis, dass Sie keine Einzelstücke mehr herstellen. Sie fertigen im großen Maßstab, und das leitende Prinzip muss sich von Flexibilität zu Fluss ändern. Diese Entscheidung ist eine strategische Wette auf Volumen und Wiederholbarkeit.

Sie erfordert die Überzeugung, die Alleskönner-Agilität einer einzelnen Kammer gegen den unaufhaltsamen, optimierten Durchsatz eines spezialisierten Systems einzutauschen.

Anatomie eines ununterbrochenen Flusses

Wie durchbricht ein Durchlaufofen also den Kreislauf? Indem er den Prozess in eine Abfolge von dedizierten, miteinander verbundenen Modulen unterteilt.

Die Montagelinie für Wärme

Ein typisches System segmentiert die thermische Reise:

- Beladekammer: Teile treten in das System ein, ohne den Hauptprozess zu stören.

- Vorwärmzone: Teile werden allmählich auf Temperatur gebracht, was die Effizienz verbessert.

- Hochtemperaturzone: Der Kernprozess – Sintern, Löten oder Wärmebehandlung – findet statt.

- Kühlzone(n): Teile werden kontrolliert abgekühlt.

- Entladekammer: Fertige Teile verlassen das System, wiederum ohne das Vakuum im Kern zu brechen.

Die Eleganz der Isolation

Die wahre Ingenieurskunst liegt in den pneumatischen Schiebetoren, die jede Kammer trennen. Diese Ventile ermöglichen es einem Teilewagen, von einer Stufe zur nächsten zu wechseln, während gleichzeitig sichergestellt wird, dass die zentrale Hochtemperaturzone dauerhaft heiß und unter tiefem Vakuum bleibt.

Das Herz des Ofens muss niemals abkühlen. Es existiert in einem Zustand ständiger Bereitschaft.

Die sich verstärkenden Vorteile der Dauerbewegung

Dieses Design macht den Prozess nicht nur schneller, sondern auch grundlegend effizienter.

Entkommen aus der Falle des thermischen Zyklus

Ein Chargenofen verschwendet enorme Energie, um seine Kammer für jede neue Charge aus einem abgekühlten Zustand wieder aufzuheizen. Das ist, als würde man für jede einzelne Lieferung einen riesigen Motor an- und abstellen. Ein Durchlaufofen hält den Motor heiß am Laufen, was die Energiekosten pro Teil drastisch senkt und die thermische Belastung kritischer Komponenten wie Heizelemente und Isolierung reduziert.

Durchsatz neu definieren

Der Durchsatz wird nicht mehr durch den längsten einzelnen thermischen Zyklus bestimmt. Er wird dadurch bestimmt, wie schnell Sie Wagen durch das System bewegen können. Während eine Charge erhitzt wird, kühlt eine andere ab und eine dritte wird beladen. Der Prozess wird zu einem konstanten, überlappenden Materialfluss, der die Leistung oft um eine Größenordnung erhöht.

Wo kontinuierlicher Fluss unerlässlich wird

Dieser Ansatz ist das Rückgrat mehrerer Hochvolumenindustrien, die auf die makellose Umgebung angewiesen sind, die ein Vakuum bietet.

| Anwendung | Schlüsselprozesse | Hauptindustrien |

|---|---|---|

| Vakuumwärmebehandlung | Glühen, Härten, Anlassen | Luft- und Raumfahrt, Automobilindustrie |

| Vakuumsintern | Entbinden, Sintern | Metall-Spritzgießen (MIM) |

| Vakuumlöten | Fügen mit Lotmetall | Elektronik, Wärmetauscher |

| Entgasen & Versiegeln | Gasentfernung, Versiegelung | Vakuumbehälter, Elektronik |

Vom Härten von Luft- und Raumfahrtbefestigungselementen bis zum Sintern der winzigen, filigranen Teile in Ihrem Smartphone – Durchlauföfen ermöglichen die moderne Massenproduktion.

Der bewusste Kompromiss: Wann man nicht auf kontinuierlich umstellen sollte

Objektivität verlangt die Anerkennung, dass dies keine universelle Lösung ist. Die Stärke eines kontinuierlichen Systems bringt klare Kompromisse mit sich.

- Höhere Anfangsinvestition: Dies sind komplexe Systeme und stellen eine erhebliche Kapitalbindung dar, die nur durch hohes, konsistentes Produktionsvolumen gerechtfertigt ist.

- Reduzierte Prozessflexibilität: Das System ist für ein bestimmtes thermisches Profil und eine bestimmte Teilegröße ausgelegt. Es fehlt die tägliche Anpassungsfähigkeit eines Chargenofens, der für F&E oder stark variierende Auftragsfertigungsarbeiten verwendet wird.

- Erhöhte mechanische Komplexität: Mehr bewegliche Teile – Rollen, Bänder und mehrere Ventile – bedeuten einen anspruchsvolleren Zeitplan für die vorbeugende Wartung.

Die strategische Wahl für Ihr Ziel treffen

Der richtige Ofen ist derjenige, der mit Ihrer betrieblichen Realität und Ihren zukünftigen Ambitionen übereinstimmt.

- Für die Massenproduktion mit hoher Wiederholgenauigkeit ist ein Durchlaufofen die logische, definitive Endstation.

- Für F&E, Prototypenbau oder kleine, vielfältige Chargen bleibt ein flexibler Ein-Kammer-Ofen das überlegene Werkzeug.

Die Wahl zwischen ihnen ist ein entscheidender Moment für jeden Produktionsbetrieb. Sie erfordert einen Partner, der nicht nur die Hardware versteht, sondern auch die strategischen Auswirkungen dieser Wahl. Die Expertise von KINTEK in F&E und Fertigung ermöglicht eine tiefgreifende Anpassung, die sicherstellt, dass die Lösung präzise auf Ihr Ziel zugeschnitten ist, egal ob Sie einen vielseitigen Laborofen oder eine vollautomatische Durchlaufproduktionslinie benötigen.

Um zu erfahren, wie ein kundenspezifisch entwickelter Ofen Ihre Produktionsengpässe lösen kann, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- Die Alchemie des Vakuums: Wie Vakuumofenteile Materialperfektion entwickeln

- Jenseits der Leere: Die versteckten Kosten eines perfekten Vakuumofens

- Die Drei-Achsen-Logik: Wie man einen Vakuumofen auswählt, der funktioniert

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden