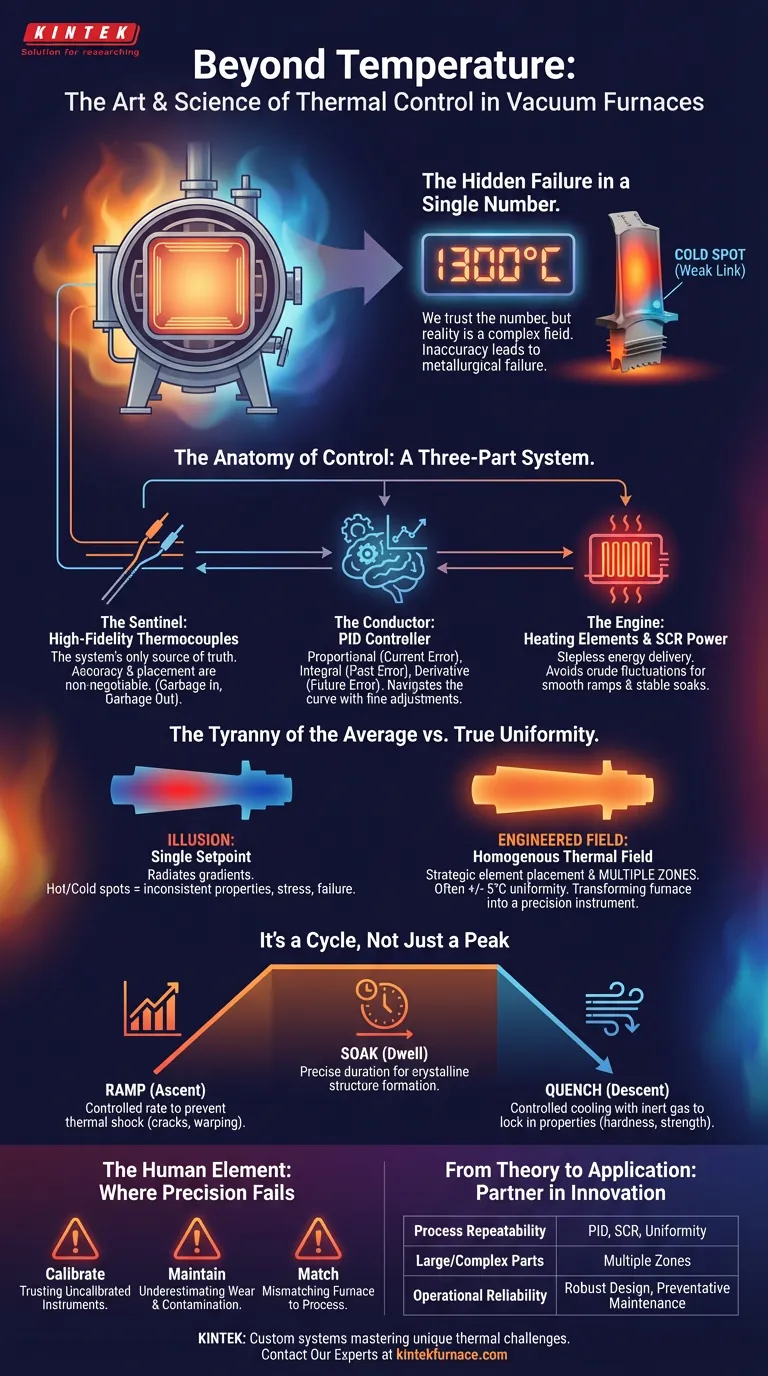

Das versteckte Versagen in einer einzigen Zahl

Ein Luft- und Raumfahrtteil, geschmiedet aus einer Superlegierung, ist darauf ausgelegt, unglaublichen Belastungen standzuhalten. Seine Stärke liegt nicht nur in seinem Material, sondern in der Geschichte seiner Atome – einer Geschichte, die von Hitze geschrieben wurde.

Während seiner Wärmebehandlung zeigt das Ofendisplay perfekte 1300°C an. Doch tief im Inneren der Kammer bleibt eine Kältezone, nur wenige Grad abweichend, unbemerkt. Ein kleiner Teil der Komponente erreicht nie die erforderliche metallurgische Umwandlung. Er wird zum schwächsten Glied.

Dies ist die zentrale Herausforderung der thermischen Verarbeitung. Wir sind psychologisch von der einzelnen, beruhigenden Zahl auf einem Bedienfeld angezogen, aber die Realität der Hitze ist ein dynamisches, dreidimensionales Feld. Wahre Meisterschaft liegt nicht im Erreichen einer Temperatur, sondern in der Kontrolle einer komplexen thermischen Umgebung.

Die Anatomie der Kontrolle: Ein Dreiteiliges System

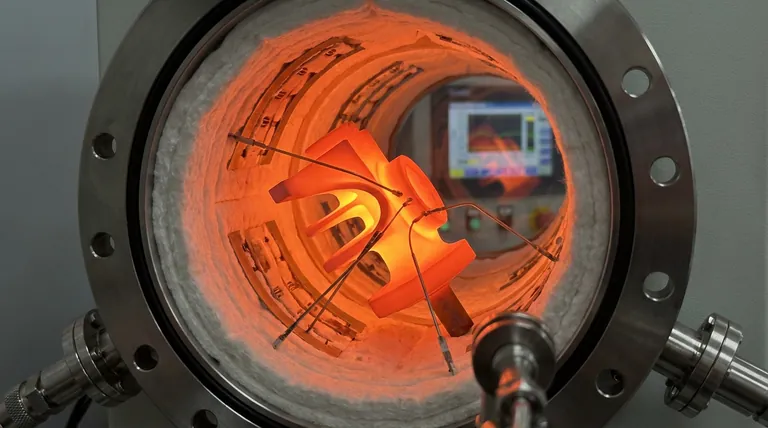

Ein moderner Vakuumofen wird nicht einfach nur "heiß". Er arbeitet mit einem hochentwickelten Regelkreis – eine elegante Konversation zwischen Sensoren, einem Controller und Heizelementen.

Der Wächter: Hochauflösende Thermoelemente

Die einzige Wahrheitsquelle des Systems sind seine Sensoren. Thermoelemente sind die Wächter, die in der heißen Zone platziert sind und dem Controller ständig die tatsächlichen Gegebenheiten melden.

Ihre Genauigkeit und Platzierung sind nicht verhandelbar. Ein Steuerungssystem, egal wie intelligent, ist ohne zuverlässige Daten blind. Es arbeitet nach dem Prinzip "Garbage In, Garbage Out". Eine ungenaue Sensorablesung führt zu einem perfekt ausgeführten, aber völlig falschen thermischen Zyklus.

Der Dirigent: Der PID-Controller

Das Gehirn des Betriebs ist der PID-Regler (Proportional-Integral-Derivative). Dies ist kein einfacher Ein-/Ausschalter; er ist eher wie ein geschickter Fahrer, der eine Hochgeschwindigkeitskurve meistert.

- Proportional: Er reagiert auf den aktuellen Temperaturfehler.

- Integral: Er berücksichtigt vergangene Fehler und eliminiert stationäre Abweichungen.

- Derivative: Er antizipiert zukünftige Fehler basierend auf der Änderungsrate.

Diese ständige Berechnung ermöglicht es dem Controller, unglaublich feine Anpassungen vorzunehmen, Überschwingen und Unterschwingen zu verhindern und einen Sollwert mit unerschütterlicher Stabilität zu halten.

Der Motor: Heizelemente & SCR-Leistung

Die Muskelkraft liefern die Heizelemente, aber ihre Leistung wird mit Finesse gesteuert. Eine SCR (Silicon-Controlled Rectifier) Stromversorgung liefert stufenlose, präzise Energie an die Elemente.

Dies vermeidet die groben Schwankungen von Ein-/Ausschaltsystemen und ermöglicht sanfte Temperaturrampen und stabile Haltezeiten. Es ist das Werkzeug, das die intelligenten Entscheidungen des PID-Controllers zur physischen Realität im Ofen macht.

Die Tyrannei des Durchschnitts: Warum Gleichmäßigkeit König ist

Das Erreichen der korrekten Durchschnittstemperatur ist nur die halbe Miete. Wenn eine Seite eines Teils bei 1305°C und die andere bei 1295°C liegt, ist die Behandlung fehlgeschlagen.

Die Illusion eines einzigen Sollwerts

Eine einzelne Temperaturanzeige auf einem Display kann eine gefährliche Illusion von Gleichmäßigkeit erzeugen. In Wirklichkeit strahlt Hitze, reflektiert und erzeugt Gradienten. Diese "heißen" und "kalten" Stellen führen zu inkonsistenten Materialeigenschaften – Sprödigkeit in einem Bereich, Weichheit in einem anderen –, die innere Spannungen erzeugen, die das gesamte Teil beeinträchtigen.

Konstruktion des thermischen Feldes

Hochleistungs-Vakuumöfen sind sorgfältig konstruiert, um ein homogenes thermisches Feld zu erzeugen, das oft eine Temperaturgleichmäßigkeit von +/- 5°C oder besser über das gesamte Arbeitsvolumen erreicht. Dies wird erreicht durch:

- Strategische Platzierung von Heizelementen, um eine gleichmäßige Strahlung zu gewährleisten.

- Mehrere Heizzonen, jede mit eigener Regelung, um die Temperatur in der Kammer aktiv auszugleichen.

Dies verwandelt den Ofen von einem einfachen Ofen in ein echtes Präzisionsinstrument.

Es ist ein Zyklus, nicht nur ein Peak

Eine effektive thermische Kontrolle steuert die gesamte Reise des Materials, nicht nur seine Zeit bei Spitzentemperatur.

Der Aufstieg und die Haltezeit

Die anfängliche Aufheizrate wird kontrolliert, um thermische Schocks zu vermeiden, die das Material reißen oder verziehen könnten. Die anschließende Haltezeit wird für eine präzise Dauer gehalten, um die gewünschten Kristallstrukturen vollständig und gleichmäßig ausbilden zu lassen.

Der kontrollierte Abstieg: Abschrecken

Die Kühlphase ist ebenso kritisch wie das Aufheizen. Um die während der Haltezeit entwickelten Eigenschaften zu "fixieren", wird die Vakuumkammer schnell mit einem hochreinen Inertgas wie Stickstoff oder Argon zurückgespült. Dieser Gasabschreckprozess entfernt Wärme mit einer kontrollierten Rate, was die endgültige Mikrostruktur und damit die endgültige Härte und Festigkeit der Komponente bestimmt.

Der menschliche Faktor: Wo Präzision versagt

Das fortschrittlichste System unterliegt immer noch der menschlichen Aufsicht. Unsere eigenen kognitiven Verzerrungen sind oft die größte Bedrohung für wiederholbaren Erfolg.

- Die Vertrauensverzerrung: Wir vertrauen instinktiv unseren Instrumenten. Aber Thermoelemente können sich verschlechtern. Ohne regelmäßige Kalibrierung vertrauen wir einem unkalibrierten Zeugen.

- Die Illusion der Stasis: Wir unterschätzen oft den langsamen, unaufhaltsamen Marsch der Entropie. Eine winzige Leckage in einer Türdichtung, eine Ansammlung von Verunreinigungen oder ein alterndes Heizelement kann die Leistung des Ofens lautlos beeinträchtigen. Rigorose Wartung ist keine lästige Pflicht; sie ist eine Abwehr gegen das Chaos.

- Die Diskrepanz zwischen Ehrgeiz und Werkzeug: Die Verwendung eines Ofens für einen Prozess, der über seine spezifizierten Temperatur- oder Gleichmäßigkeitsfähigkeiten hinausgeht, ist ein häufiger Fehler, der aus der Hoffnung geboren wird, dass das Werkzeug mehr leisten kann, als es konzipiert wurde.

Von der Theorie zur Anwendung

Die Abstimmung der Fähigkeiten des Ofens auf Ihre Prozessziele ist der Schlüssel zum Erfolg.

| Ihr Hauptziel | Schwerpunkt des Systems |

|---|---|

| Prozesswiederholbarkeit | Ein reaktionsschneller PID-Regler, SCR-Leistungsregelung und zertifizierte Gleichmäßigkeit. |

| Große/Komplexe Teile | Mehrere, unabhängig gesteuerte Heizzonen zur Gewährleistung eines gleichmäßigen thermischen Feldes. |

| Betriebszuverlässigkeit | Ein robustes Design, unterstützt durch einen rigorosen präventiven Wartungsplan. |

Das Verständnis dieser Prinzipien hebt die Wärmebehandlung von einem Black-Box-Prozess zu einem Bereich präziser Materialtechnik. Der Ofen ist nicht nur ein Werkzeug, sondern ein Partner bei der Innovation.

Bei KINTEK sind wir darauf spezialisiert, diese Partner zu bauen. Unsere tiefgehende F&E- und Fertigungskompetenz ermöglicht es uns, Muffel-, Rohr-, Vakuum- und CVD-Öfen zu entwickeln, die nicht nur leistungsstark, sondern präzise sind. Da wir die Physik der Wärme verstehen, können wir jedes System anpassen, um die thermischen Herausforderungen zu meistern, die für Ihre Forschung oder Produktion einzigartig sind. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Ähnliche Artikel

- Der Flaschenhals ist die Abkühlzeit: Wie Rohröfen mit geteiltem Gehäuse die Laboreffizienz neu definieren

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Der unbesungene Held des Labors: Das durchdachte Design des Einzonen-Split-Rohrofens

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Jenseits der Hitze: Die unsichtbare Kraft der Umweltkontrolle in Röhrenöfen