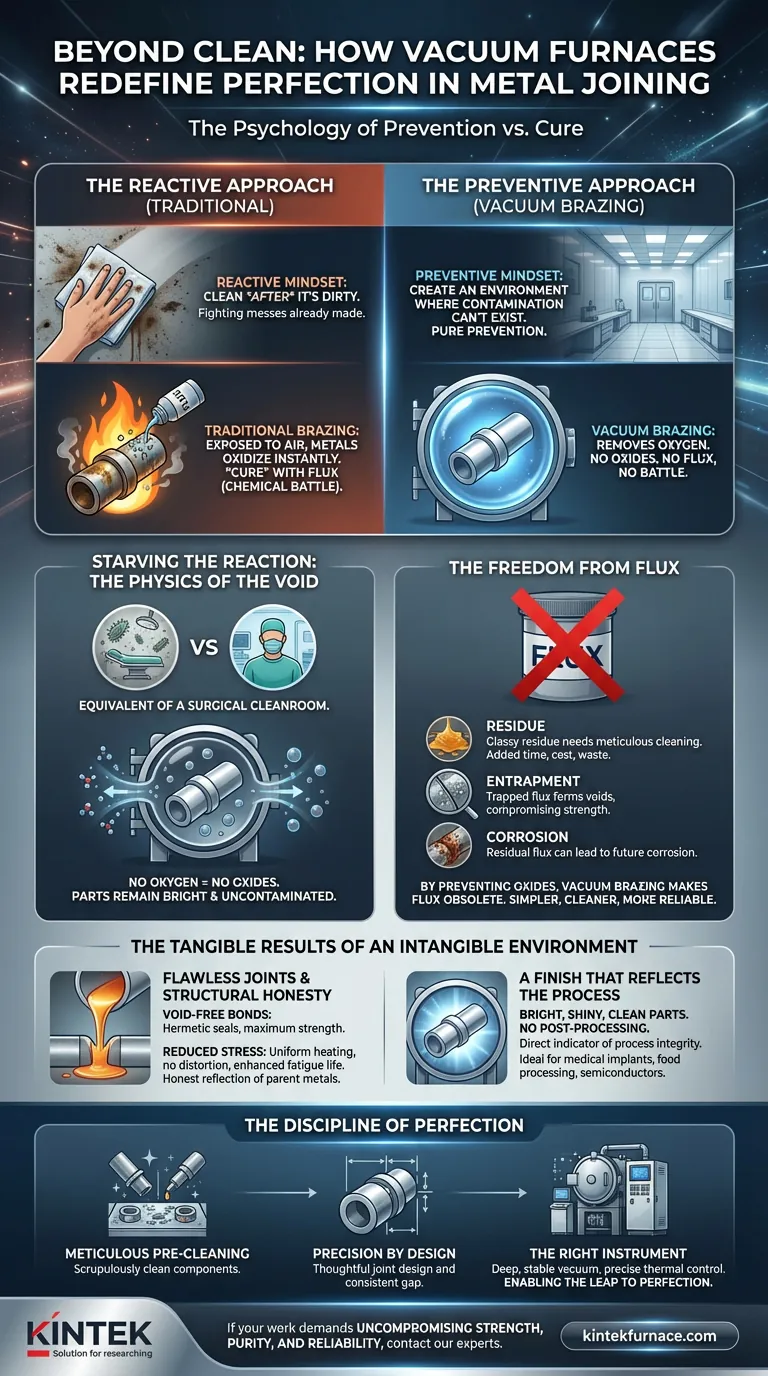

Die Psychologie von Prävention vs. Heilung

In unserem täglichen Leben sind wir darauf konditioniert, Dinge zu reinigen, nachdem sie schmutzig geworden sind. Wir wischen verschüttete Flüssigkeiten auf, spülen Geschirr oder schrubben Oberflächen. Unsere Denkweise ist reaktiv. Wir kämpfen gegen bereits entstandenes Chaos.

Aber im Bereich der Präzisionstechnik ist dieser reaktive Ansatz ein Kompromiss. Die Rückstände des Kampfes – das Reinigungsmittel, die mikroskopischen Schäden – können zu einem zukünftigen Fehlerpunkt werden.

Bei den hohen Temperaturen, die zum Löten von Metallen erforderlich sind, wird dieses Problem noch verstärkt. An der Luft ausgesetzte heiße Metalloberflächen laufen sofort an und bilden eine Oxidschicht, die wie eine Mauer wirkt und eine perfekte Verbindung verhindert. Die herkömmliche Lösung besteht darin, ein chemisches Flussmittel aufzutragen, das diese sich bildende Mauer aggressiv auflöst. Das ist die "Heilung".

Vakuumlöten bietet eine elegantere Philosophie. Es bekämpft die Kontamination nicht. Es schafft eine Umgebung, in der Kontamination nicht existieren kann. Es ist reine Prävention.

Die Reaktion aushungern: Die Physik des Vakuums

Stellen Sie sich einen Chirurgen vor, der versucht, in einem staubigen Raum zu operieren. Er kann seine Instrumente ständig sterilisieren, aber die Umgebung selbst ist die Quelle des Problems. Das ist vergleichbar mit dem Löten an der freien Luft mit Flussmittel.

Ein Vakuumofen ist das Äquivalent eines sterilen Reinraums.

Durch die Entfernung der Atmosphäre entfernen wir die Schlüsselkomponente der Reaktion: Sauerstoff. Im reinen, nahezu perfekten Vakuum eines Hochvakuumofens gibt es einfach nicht genügend Sauerstoffmoleküle, um Oxide zu bilden, selbst bei Temperaturen über 1100 °C.

Die Metallteile bleiben während des gesamten Heizzyklus glänzend und unkontaminiert. Es gibt keine Mauer, die durchbrochen werden muss, keinen chemischen Kampf, der geführt werden muss. Der Prozess entschärft das Problem an seiner Wurzel.

Die Freiheit von Flussmittel

Flussmittel ist das notwendige Übel des herkömmlichen Lötens. Es ist ein starkes chemisches Mittel, das dazu dient, Oxide vom Lötübergang zu entfernen. Aber es hat seinen Preis.

- Rückstände: Flussmittel hinterlässt glasartige Rückstände, die sorgfältig gereinigt werden müssen, was Zeit, Kosten und eine potenzielle Quelle für Umweltverschmutzung bedeutet.

- Einschlüsse: Geringe Mengen Flussmittel können sich im gelöteten Übergang festsetzen und Hohlräume bilden, die seine Festigkeit und Integrität beeinträchtigen.

- Korrosion: Wenn Flussmittel nicht perfekt gereinigt wird, kann es lange nach der Inbetriebnahme des Teils zu Korrosion führen.

Durch die Verhinderung der Oxidbildung macht das Vakuumlöten Flussmittel völlig überflüssig. Dieser einzelne Schritt eliminiert eine ganze Klasse potenzieller Defekte und Nachbearbeitungsprobleme. Der Prozess wird einfacher, sauberer und zuverlässiger.

Die greifbaren Ergebnisse einer immateriellen Umgebung

Die Reinheit der Vakuumumgebung überträgt sich direkt auf die physische Qualität des fertigen Teils. Die Vorteile sind nicht nur kosmetischer Natur; sie sind grundlegend für die Leistung.

Fehlerfreie Verbindungen und strukturelle Ehrlichkeit

Ohne Oxide oder Flussmittel, die den Weg behindern, fließt das geschmolzene Füllmetall reibungslos und vollständig in den Übergang, rein durch die Physik der Kapillarwirkung geleitet. Dies führt zu:

- Hohlraumfreie Verbindungen: Maximierung der Verbindungsfestigkeit und Schaffung hermetischer Dichtungen, die für Vakuum- und Hochdruckanwendungen unerlässlich sind.

- Reduzierte Belastung: Die gleichmäßige Erwärmung und kontrollierte Abkühlung im Ofen minimieren Restspannungen, verhindern Verzug und verbessern die Ermüdungslebensdauer des Teils.

Die endgültige Verbindung ist ein ehrliches Spiegelbild der Eigenschaften der Grundmetalle, unbeeinträchtigt durch chemische Einflüsse.

Ein Finish, das den Prozess widerspiegelt

Teile, die aus einem Vakuumofen kommen, sind glänzend, hell und metallisch sauber. Sie erfordern oft keine Nachbearbeitung und sind bereit für die sofortige Integration in die nächste Montagestufe. Dies ist nicht nur ein kosmetischer Vorteil; es ist ein direkter Indikator für die Integrität des Prozesses.

Diese Sauberkeit macht das Vakuumlöten zur Standardwahl für Branchen, in denen Reinheit oberste Priorität hat, wie z. B. bei medizinischen Implantaten, Anlagen zur Lebensmittelverarbeitung und Komponenten für die Halbleiterfertigung.

Die Disziplin der Perfektion

Dieses elegante Ergebnis geschieht nicht zufällig. Es erfordert einen disziplinierten Ansatz. Der Vakuumofen erhält die Sauberkeit; er schafft sie nicht.

- Sorgfältige Vorreinigung: Alle Öle, Fette oder Oberflächenverunreinigungen auf den Teilen verdampfen im Vakuum und kontaminieren das gesamte System. Der Prozess beginnt mit akribisch sauberen Komponenten.

- Präzision nach Design: Der Prozess beruht auf einem präzisen, gleichmäßigen Spalt zwischen den Teilen, um das Füllmetall einzuziehen. Dies erfordert durchdachtes Design und Fertigung der Verbindung.

- Das richtige Werkzeug: Das Erreichen und Aufrechterhalten eines tiefen, stabilen Vakuums bei extremen Temperaturen ist eine gewaltige technische Herausforderung. Erfolg ist ohne einen Ofen, der eine präzise, wiederholbare Kontrolle über den gesamten thermischen Zyklus ermöglicht, unmöglich.

Hier wird die Ausrüstung zur Erweiterung der Philosophie. Ein Hochleistungs-Vakuumofen ist nicht nur ein Werkzeug; er ist die Umgebung, in der Perfektion möglich wird. Bei KINTEK sind wir darauf spezialisiert, diese kontrollierten Umgebungen zu schaffen. Unsere fortschrittlichen Vakuumofensysteme sind darauf ausgelegt, die Stabilität, Kontrolle und die tiefen Vakuumwerte zu liefern, die für die anspruchsvollsten Anwendungen erforderlich sind. Wir bauen die Instrumente, die diesen Sprung von reaktiver Reinigung zu präventiver Perfektion ermöglichen.

Wenn Ihre Arbeit Verbindungen mit kompromissloser Festigkeit, Reinheit und Zuverlässigkeit erfordert, liegt die Lösung in der Kontrolle der Umgebung selbst. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Auf der Suche nach Reinheit: Die stille Kraft des Vakuumofens

- Jenseits der Leere: Die versteckten Kosten eines perfekten Vakuumofens

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems