Die Vakuumdestillation ist unbedingt notwendig, da sie den Druck im Reinigungssystem senkt, was den Siedepunkt von Aluminiumisopropoxid erheblich reduziert. Dies ermöglicht die Destillation und Sammlung der Substanz in einem viel niedrigeren Temperaturbereich – speziell bei 130–140 °C – anstelle der höheren Temperaturen, die bei normalem atmosphärischem Druck erforderlich sind.

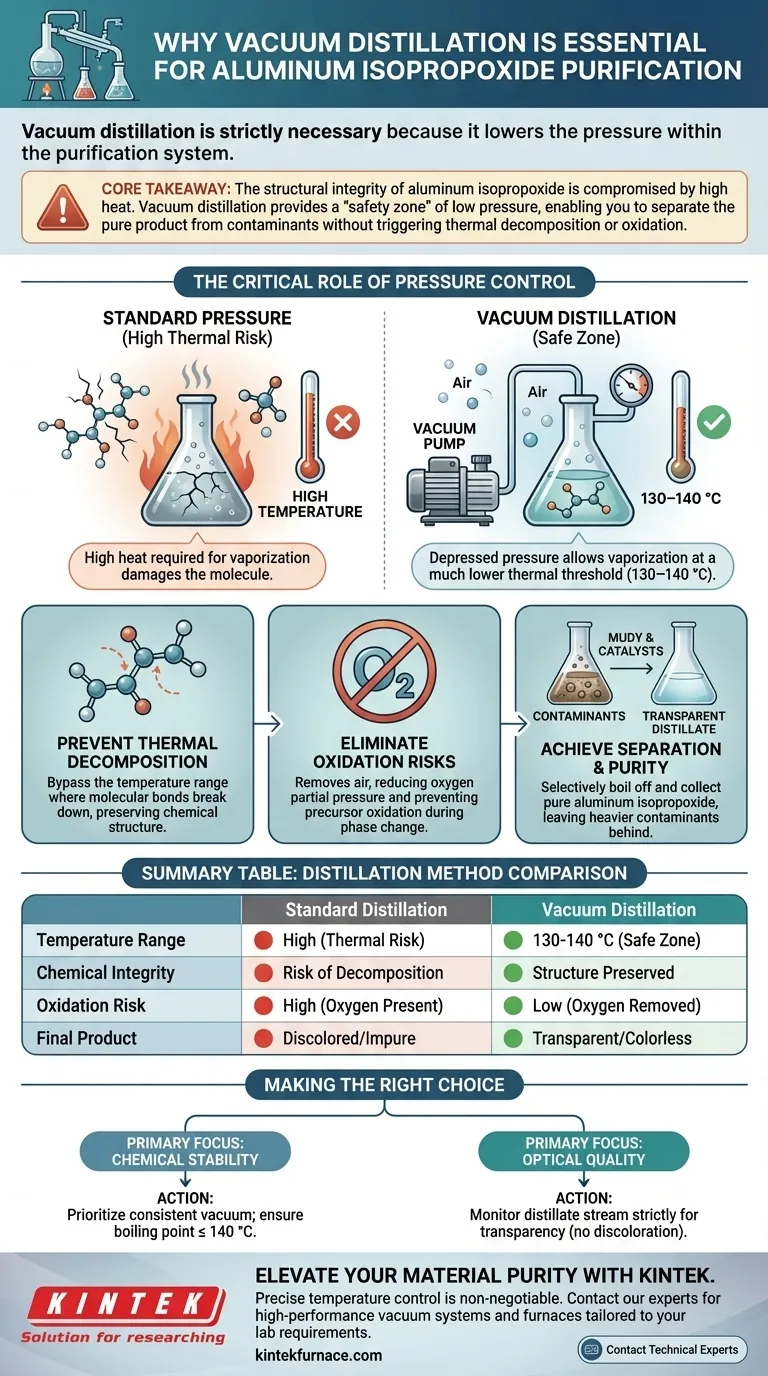

Kernbotschaft: Die strukturelle Integrität von Aluminiumisopropoxid wird durch hohe Hitze beeinträchtigt. Die Vakuumdestillation bietet eine "Schutzzone" mit niedrigem Druck, die es Ihnen ermöglicht, das reine Produkt von Verunreinigungen zu trennen, ohne thermische Zersetzung oder Oxidation auszulösen.

Die entscheidende Rolle der Druckkontrolle

Senkung des Siedepunkts

Unter normalem atmosphärischem Druck ist die zum Verdampfen von Aluminiumisopropoxid erforderliche Wärme hoch genug, um das Molekül zu beschädigen.

Vakuumgeräte erzeugen künstlich eine Niederdruckumgebung. Diese Druckabsenkung ermöglicht es der Flüssigkeit, bei einer viel niedrigeren thermischen Schwelle, speziell zwischen 130 °C und 140 °C, in die Dampfphase überzugehen.

Verhinderung thermischer Zersetzung

Hochreine Vorläufer sind oft thermisch instabil. Wenn Sie versuchen, sie bei ihren natürlichen (hohen) Siedepunkten zu destillieren, können die molekularen Bindungen aufbrechen.

Durch den Betrieb unter Vakuum umgehen Sie den Temperaturbereich, in dem die thermische Zersetzung auftritt, und erhalten die chemische Struktur des Kolloids.

Beseitigung von Oxidationsrisiken

Hitze beschleunigt die Oxidation, was die Qualität des Endmaterials beeinträchtigt.

Die Vakuumdestillation entfernt Luft aus dem System und reduziert den Partialdruck von Sauerstoff. Diese doppelte Wirkung aus niedrigerer Temperatur und Sauerstoffentfernung verhindert, dass die Vorläufer während des Phasenübergangs oxidieren.

Trennung und Reinheit erreichen

Isolierung des Zielmaterials

Das Hauptziel dieses Prozesses ist die Trennung von Aluminiumisopropoxid von einer Mischung, die Katalysatoren und Verunreinigungen enthält.

Da diese Komponenten unterschiedliche Flüchtigkeiten aufweisen, ermöglicht die durch das Vakuum ermöglichte präzise Temperaturkontrolle, das Aluminiumisopropoxid selektiv abzukochen und zu sammeln, während schwerere Verunreinigungen zurückbleiben.

Visuelle Indikatoren für den Erfolg

Die Wirksamkeit dieser vakuumgesteuerten Trennung zeigt sich oft in den physikalischen Eigenschaften des Destillats.

Wenn der Prozess im Bereich von 130–140 °C korrekt gesteuert wird, ist das Ergebnis eine transparente, farblose Flüssigkeit, die anzeigt, dass Katalysatoren und andere farbverunreinigende Verunreinigungen erfolgreich entfernt wurden.

Abwägungen verstehen

Komplexität der Ausrüstung vs. Reinheit

Während die Vakuumdestillation Reinheit garantiert, führt sie zu mechanischer Komplexität. Sie müssen ein abgedichtetes System aufrechterhalten, um das Vakuum konstant zu halten.

Jede Druckschwankung verändert sofort den Siedepunkt. Wenn der Druck steigt (Vakuumleck), steigt die erforderliche Temperatur, was Sie zurück in die Gefahrenzone der Zersetzung bringt.

Prozessgeschwindigkeit vs. Kontrolle

Die Vakuumdestillation ist selten die schnellste Trennmethode, aber sie ist die am besten kontrollierbare.

Der Versuch, den Prozess durch Erhöhung der Hitze zu beschleunigen – anstatt sich auf die Druckreduzierung zu verlassen – untergräbt den Zweck der Ausrüstung und birgt das Risiko, die gesamte Charge zu zersetzen.

Die richtige Wahl für Ihr Projekt treffen

Um die erfolgreiche Reinigung von Aluminiumisopropoxid zu gewährleisten, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie die Aufrechterhaltung eines konstanten Vakuumniveaus, um sicherzustellen, dass der Siedepunkt niemals 140 °C überschreitet.

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Überwachen Sie den Destillatstrom streng auf Transparenz; jede Verfärbung deutet darauf hin, dass die Temperatur zu hoch ist oder die Trennung unvollständig ist.

Zusammenfassung: Sie können Aluminiumisopropoxid-Kolloide im Allgemeinen nicht ohne Vakuumdestillation reinigen, da die bei Normaldruck erforderliche Hitze das Material zerstört, das Sie zu isolieren versuchen.

Zusammenfassungstabelle:

| Merkmal | Standarddestillation | Vakuumdestillation |

|---|---|---|

| Temperaturbereich | Hoch (thermische Gefahr) | 130–140 °C (sichere Zone) |

| Chemische Integrität | Gefahr der Zersetzung | Struktur erhalten |

| Oxidationsrisiko | Hoch (Sauerstoff vorhanden) | Niedrig (Sauerstoff entfernt) |

| Endprodukt | Verfärbt/unrein | Transparent/farblos |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Eine präzise Temperaturkontrolle ist unerlässlich, wenn mit empfindlichen Vorläufern wie Aluminiumisopropoxid gearbeitet wird. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme, Muffel-, Rohr-, Dreh- und CVD-Öfen, die auf Ihre anspruchsvollsten Laboranforderungen zugeschnitten sind. Egal, ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Hochtemperatur-Lösung benötigen, unsere Ausrüstung stellt sicher, dass Ihre Forschung frei von thermischer Zersetzung und Kontamination bleibt.

Bereit, Ihren Reinigungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Shuang Zheng, Huanyu Zhao. Green Synthesis and Particle Size Control of High-Purity Alumina Based on Hydrolysis of Alkyl Aluminum. DOI: 10.3390/ma18092100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Hauptfunktionen eines Labortrockenschranks bei der Herstellung von Aktivkohle aus Bananenschalen? Optimieren Sie jeden Prozessschritt

- Was ist ein Vakuumofen und was ist seine Hauptfunktion? Erzielen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Wie werden Heizelemente typischerweise in einem Vakuumofen montiert? | Präzisionstechnik für Spitzenleistung

- Was sind die Herausforderungen beim ausschließlichen Verlassen auf ein Vakuum in Ofenanwendungen? Überwinden Sie wichtige betriebliche Hürden

- Was ist die Bedeutung der Verwendung eines Vakuumtrockenschranks für Siliziumelektrodenpasten? Erreichen Sie eine robuste Batterieintegrität

- Warum ist ein Vakuum- und Atmosphärenkontrollsystem für das Sintern von SiC notwendig? Oxidation verhindern und hohe Reinheit gewährleisten

- Was sind häufige Überlegungen zur Fehlerbehebung bei Vakuumöfen? Master-Systemdiagnose für zuverlässige Leistung

- Was ist die Funktion eines Hochdruck-Autoklaven aus Edelstahl bei der hydrothermalen Carbonisierung? Entfesseln Sie überlegenen Kohlenstoff