Im Wesentlichen ist ein Vakuumofen eine spezielle Art von Ofen, der die Wärmebehandlung in einer kontrollierten Umgebung mit niedrigem Druck durchführt. Seine Hauptfunktion ist es, Materialien bei hohen Temperaturen ohne das Eindringen von Luft oder anderen Gasen zu verarbeiten. Durch das Abpumpen der Atmosphäre aus einer versiegelten Kammer werden unerwünschte chemische Reaktionen wie Oxidation verhindert und Kontaminationsquellen eliminiert.

Durch das Entfernen von Luft schafft ein Vakuumofen eine ultrareine Umgebung. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und ermöglicht Hochtemperaturprozesse, die Materialien mit überragender Reinheit, Festigkeit und spezifischen Mikrostrukturen erzeugen, die in einem konventionellen Ofen unmöglich zu erreichen wären.

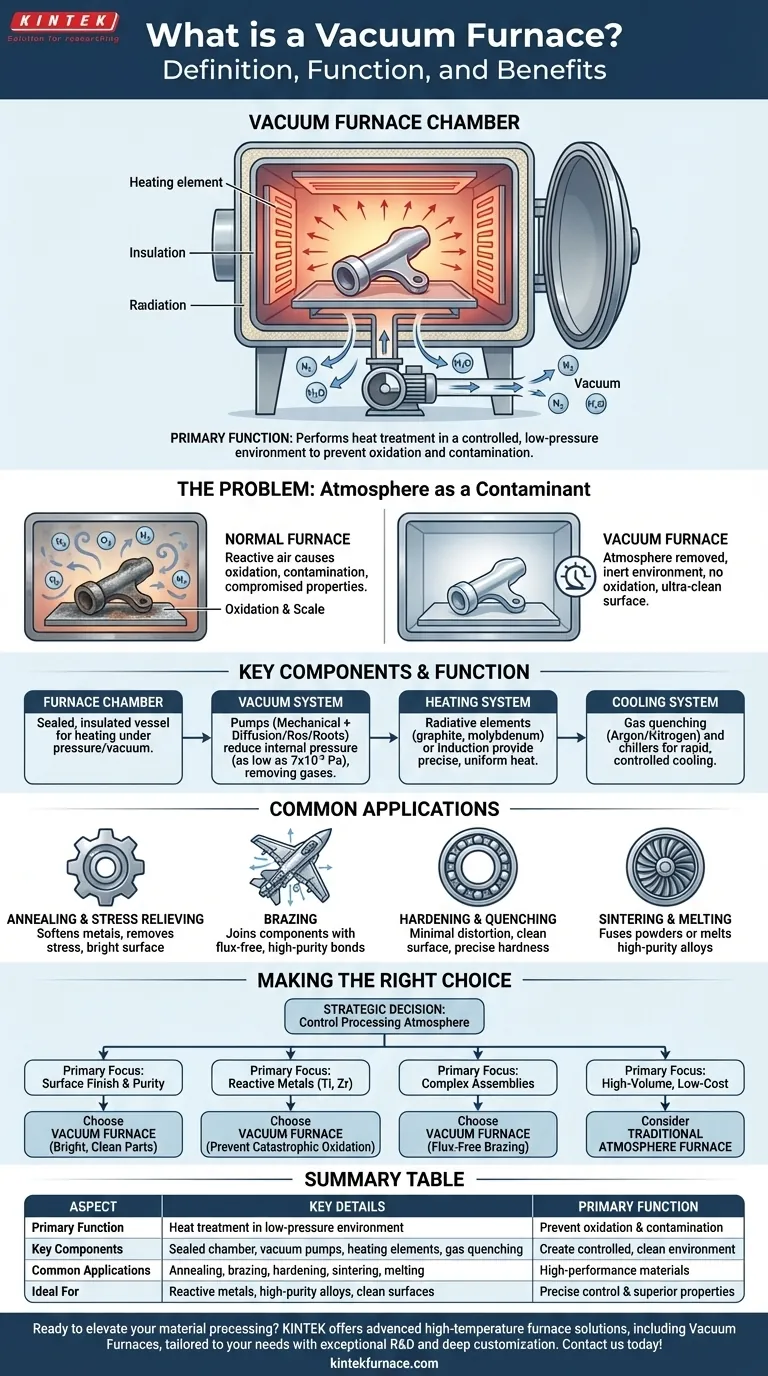

Das Grundproblem: Atmosphäre als Kontaminant

Bei erhöhten Temperaturen werden die meisten Materialien hochreaktiv. Die uns umgebende Luft, die hauptsächlich aus Stickstoff, Sauerstoff und Wasserdampf besteht, wird zu einem aggressiven Mittel, das das zu behandelnde Teil beschädigen oder zerstören kann.

Warum normale Öfen versagen

In einem traditionellen, atmosphärenoffenen Ofen führt das Erhitzen eines Metallteils dazu, dass der Sauerstoff in der Luft schnell mit dessen Oberfläche reagiert. Dieser Prozess, bekannt als Oxidation, erzeugt eine Zunderschicht, die die Abmessungen, die Oberflächengüte und die Materialeigenschaften des Teils beeinträchtigt.

Die Vakuumlösung

Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre physikalisch aus seiner versiegelten Kammer entfernt. Durch das Abpumpen dieser reaktiven Gase entsteht eine chemisch inerte Umgebung. Dies stellt sicher, dass die einzigen Veränderungen am Material diejenigen sind, die durch die sorgfältig kontrollierte Wärmeanwendung verursacht werden.

Jenseits der Oxidationsvermeidung

Das Vakuum bietet zwei weitere wesentliche Vorteile. Erstens eliminiert es Verunreinigungen durch Luftstaub oder andere Partikel. Zweitens entfernt es Gas als Medium für die Wärmeübertragung (Konvektion), was bedeutet, dass die Wärme hauptsächlich durch Strahlung übertragen wird, was unter den richtigen Bedingungen eine präzisere und gleichmäßigere Temperaturregelung ermöglichen kann.

Schlüsselkomponenten und ihre Funktion

Ein Vakuumofen ist ein komplexes System, bei dem jede Komponente eine entscheidende Rolle bei der Schaffung und Aufrechterhaltung der kontrollierten Umgebung spielt.

Die Ofenkammer

Dies ist der versiegelte, isolierte Behälter, in dem das Produkt zum Erhitzen platziert wird. Er ist so gebaut, dass er sowohl hohen Innentemperaturen als auch einem immensen externen atmosphärischen Druck standhält, wenn im Inneren ein Vakuum erzeugt wird.

Das Vakuumsystem

Dies ist das Herzstück des Ofens. Es verwendet typischerweise eine Reihe von Pumpen, um den Innendruck zu reduzieren. Eine mechanische Vorpumpe entfernt den Großteil der Luft, und dann übernimmt eine Diffusions- oder Roots-Pumpe, um ein Hochvakuum zu erreichen, oft bis zu Drücken von nur 7 × 10⁻³ Pascal. Ventile und Manometer werden verwendet, um den Vakuumpegel präzise zu steuern und zu überwachen.

Das Heizsystem

Heizelemente, oft aus Graphit oder hochschmelzenden Metallen wie Molybdän, sind in der Kammer angeordnet, um Wärme auf das Produkt abzustrahlen. In einigen fortschrittlichen Designs, wie z.B. Vakuum-Induktionsschmelzöfen (VIM), werden Magnetfelder verwendet, um einen elektrischen Strom direkt im Metall selbst zu induzieren, wodurch es ohne Kontakt erhitzt und geschmolzen wird.

Das Kühlsystem

Die Kontrolle der Abkühlgeschwindigkeit ist genauso wichtig wie die Erwärmung. Viele Vakuumöfen verfügen über ein Gasabschrecksystem, das die Kammer schnell mit einem hochreinen Inertgas wie Argon oder Stickstoff auffüllen kann. Ein leistungsstarker Ventilator zirkuliert dieses Gas und führt die Wärme schnell und kontrolliert ab. Externe Kühler werden auch zur Kühlung der Ofenwände und -komponenten verwendet.

Häufige Anwendungen der Vakuumwärmebehandlung

Die einzigartigen Fähigkeiten von Vakuumöfen machen sie unverzichtbar für eine Vielzahl von Hochleistungs-Industrieprozessen.

Glühen und Spannungsarmglühen

Dieser Prozess erweicht Metalle, verbessert die Duktilität und entfernt innere Spannungen, die während der Herstellung entstehen. Die Durchführung im Vakuum stellt sicher, dass das Teil mit einer hellen, sauberen Oberfläche ohne Verfärbungen herauskommt.

Löten

Vakuumlöten ist eine überlegene Methode zum Fügen von Komponenten. Es ermöglicht das Fließen von Füllmetall in Fugen sauber und ohne die Notwendigkeit korrosiver Flussmittel, wodurch starke, hochreine Verbindungen entstehen, insbesondere bei komplexen Baugruppen für die Luft- und Raumfahrt sowie für medizinische Geräte.

Härten und Abschrecken

Das Härten von Stahl und anderen Legierungen im Vakuum führt zu minimaler Verformung und einer sauberen Oberfläche. Die kontrollierte Gasabschreckung ermöglicht präzise Abkühlgeschwindigkeiten, um spezifische Härtegrade und Mikrostrukturen zu erreichen.

Sintern und Schmelzen

Vakuumöfen werden verwendet, um Pulvermetalle zu einer festen Masse zu verschmelzen (Sintern) oder um extrem hochreine Legierungen zu schmelzen und herzustellen. Durch die Verhinderung jeglicher Reaktion mit Luft weist das Endmaterial verbesserte Eigenschaften auf, ideal für kritische Anwendungen wie Turbinenschaufeln oder medizinische Implantate.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein Vakuumofen verwendet werden soll, hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis für das Endteil ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reinheit liegt: Ein Vakuumofen ist die ideale Wahl, um Oxidation zu eliminieren und ein helles, sauberes Teil zu erhalten, das keine Nachreinigung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt: Materialien wie Titan, Zirkonium und bestimmte Superlegierungen benötigen ein Vakuum, um eine katastrophale Oxidation bei hohen Temperaturen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen liegt: Vakuumlöten bietet eine unvergleichliche Festigkeit und Sauberkeit für komplizierte Komponenten, wodurch flussmittelfreie Verbindungen entstehen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Behandlung großer Mengen liegt: Ein herkömmlicher Atmosphäreofen kann kostengünstiger sein, wenn eine perfekt saubere Oberfläche und absolute Materialreinheit keine kritischen Anforderungen sind.

Letztendlich ist die Auswahl eines Vakuumofens eine strategische Entscheidung zur Kontrolle der Prozessatmosphäre, um sicherzustellen, dass das Endmaterial die höchsten Standards an Integrität und Leistung erfüllt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Primäre Funktion | Wärmebehandlung in einer Niederdruckumgebung zur Vermeidung von Oxidation und Kontamination. |

| Schlüsselkomponenten | Versiegelte Kammer, Vakuumsystem (Pumpen), Heizelemente (z.B. Graphit), Kühlsystem (Gasabschreckung). |

| Gängige Anwendungen | Glühen, Löten, Härten, Sintern und Schmelzen für Hochleistungsmaterialien. |

| Ideal für | Reaktive Metalle, hochreine Legierungen und Prozesse, die saubere Oberflächen und präzise Kontrolle erfordern. |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie mit reaktiven Metallen, komplexen Baugruppen oder anspruchsvollen Reinheitsstandards arbeiten, unsere Expertise gewährleistet überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit zuverlässiger, hochleistungsfähiger Ofentechnologie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision