Das Verständnis der Kernfunktionen eines Drehrohrofens ist für jeden Ingenieur oder Fachmann, der für die Materialverarbeitung verantwortlich ist, unerlässlich. Diese Funktionen sind keine willkürlichen Designentscheidungen; sie sind die Mechanismen, die direkt die Prozesseffizienz, die thermische Gleichmäßigkeit und die Endproduktqualität bestimmen. Ein solides Verständnis ihrer Funktionsweise ist die Grundlage für die Optimierung oder Spezifikation eines Systems für eine bestimmte Anwendung.

Der wahre Wert eines Drehrohrofens liegt in seiner dynamischen Natur. Seine einzigartige Kombination aus Rotation und Neigung bietet eine beispiellose Kontrolle über die Wärmeverteilung und Materialmischung, was ihn zu einem Eckpfeiler für die Verarbeitung großer Mengen in kontinuierlichen Prozessen macht, bei denen Produktkonsistenz nicht verhandelbar ist.

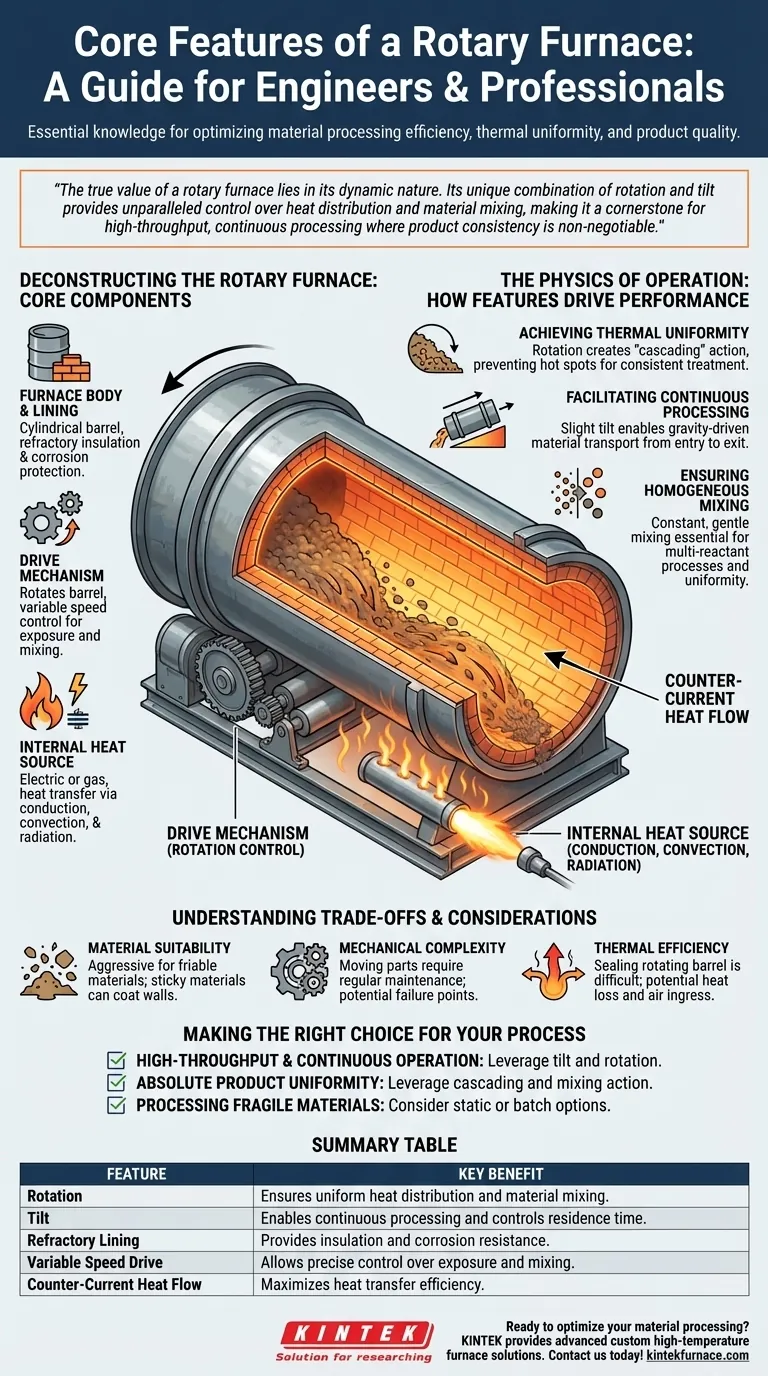

Dekonstruktion des Drehrohrofens: Kernkomponenten

Um seine Funktion zu verstehen, müssen Sie zuerst seine Anatomie verstehen. Ein Drehrohrofen ist ein System integrierter Teile, die jeweils einen entscheidenden Zweck erfüllen.

Der Ofenkörper und die Auskleidung

Die Hauptstruktur ist ein zylindrischer Behälter oder eine Trommel, die oft aus geschweißtem Stahlblech gefertigt ist. Dieser Körper kann von kleinen Laborrohren bis zu massiven Industrie-Trommeln mit über 200 Metern Länge reichen.

In diesem Körper befindet sich eine feuerfeste Auskleidung. Diese Schicht aus speziellen Steinen oder gießbarem Zement erfüllt zwei Funktionen: Sie isoliert den Stahlmantel vor extremen Innentemperaturen und schützt ihn vor chemischer Korrosion durch die Prozessmaterialien.

Der Antriebsmechanismus

Der Ofen ist auf Rollen oder einem Antriebsrad gelagert, das die gesamte Trommel um ihre Längsachse dreht. Diese Rotation ist das definierende Merkmal des Ofens.

Entscheidend ist, dass diese Rotation oft durch ein Frequenzumrichter gesteuert wird. Die Anpassung der Rotationsgeschwindigkeit gibt Ingenieuren direkte Kontrolle darüber, wie lange das Material der Hitze ausgesetzt ist und wie stark es gemischt wird.

Die interne Wärmequelle

Die Wärme wird entweder durch Heizelemente oder Gasbrenner erzeugt. Diese Energie wird durch eine Kombination aus Wärmeleitung (direkter Kontakt mit heißen Wänden), Konvektion (heiße Gase, die durch die Kammer strömen) und Wärmestrahlung (von der heißen Auskleidung und der Wärmequelle) auf das Material übertragen.

Typischerweise strömen heiße Gase in Gegenstromrichtung – entgegengesetzt zur Materialströmung –, um die Wärmeübertragungseffizienz zu maximieren.

Die Physik des Betriebs: Wie Funktionen die Leistung steuern

Die Komponenten arbeiten zusammen, um eine einzigartige Verarbeitungsumgebung zu schaffen. Das Zusammenspiel zwischen der Rotation des Ofens und seiner physikalischen Ausrichtung bestimmt seine Hauptvorteile.

Erreichen einer thermischen Gleichmäßigkeit

Während sich der Ofen dreht, wird das Materialbett kontinuierlich angehoben und durchgewirbelt. Diese als Kaskadierung bekannte Aktion setzt ständig neue Oberflächen der Wärmequelle aus.

Dies verhindert die Bildung von Hotspots und stellt sicher, dass jedes Partikel eine nahezu identische thermische Behandlung erfährt. Das Ergebnis ist eine außergewöhnliche thermische Gleichmäßigkeit und ein hochkonsistentes Endprodukt.

Ermöglichung der kontinuierlichen Verarbeitung

Drehrohröfen werden in einer leichten Neigung oder einem Winkel montiert. Während sich die Trommel dreht, zieht die Schwerkraft das Material sanft vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt.

Dieser einfache Mechanismus wandelt einen Chargenprozess in einen kontinuierlichen Betrieb um. Material wird an einem Ende zugeführt und am anderen ausgetragen, was eine Verarbeitung großer Mengen mit minimalem manuellem Eingriff ermöglicht. Der Neigungswinkel steuert zusammen mit der Rotationsgeschwindigkeit die Verweilzeit des Materials im Ofen.

Gewährleistung einer homogenen Mischung

Die durch die Rotation des Ofens inhärente Wälzbewegung sorgt für eine ständige, sanfte Durchmischung. Dies ist entscheidend für Prozesse, die mehrere feste Reaktanten beinhalten oder bei denen die Gleichmäßigkeit von größter Bedeutung ist, wie z. B. bei Kalzinierung oder Erz-Röstung.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist ein Drehrohrofen keine universelle Lösung. Seine einzigartige Mechanik bringt spezifische Einschränkungen mit sich.

Materialeignung

Die Wälzbewegung kann für zerbrechliche oder empfindliche Materialien zu aggressiv sein, die zu unerwünschtem Feinanteil zerfallen können. Ebenso können klebrige oder schmelzempfindliche Materialien die Ofenwände beschichten, was die Effizienz verringert und Wartungsprobleme verursacht.

Mechanische Komplexität

Die rotierenden Dichtungen, das Antriebsrad und die Tragrollen sind bewegliche Teile, die regelmäßige Wartung erfordern. Im Vergleich zu einem statischen oder Chargenofen weist ein Drehrohrofen mehr potenzielle Punkte für mechanisches Versagen auf.

Thermische Effizienz

Das Abdichten einer rotierenden Trommel ist naturgemäß schwieriger als das Abdichten einer statischen Kammer. Dies kann zu Wärmeverlusten und möglichem Lufteintritt führen, was eine sorgfältige Atmosphärenkontrolle erfordern kann und die gesamte Energieeffizienz beeinträchtigen kann.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich hängt die Auswahl der richtigen Ofentechnologie vollständig von Ihren primären Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und kontinuierlichem Betrieb liegt: Der automatisierte Materialtransport, der durch die Neigung und Rotation des Ofens ermöglicht wird, ist Ihr Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktgleichmäßigkeit liegt: Die durch die Rotation angetriebene Kaskadier- und Mischwirkung ist das Merkmal, das Sie nutzen müssen, um thermische und chemische Homogenität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von zerbrechlichen Materialien oder Flüssigkeiten liegt: Ein statischer Herd oder ein Chargenofen, der das mechanische Wälzen vermeidet, ist wahrscheinlich die geeignetere Wahl.

Die Abstimmung der grundlegenden Merkmale des Ofens auf Ihr spezifisches Material und Ihre Prozessanforderungen ist der Schlüssel zu einem erfolgreichen und effizienten Betrieb.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil |

|---|---|

| Rotation | Gewährleistet gleichmäßige Wärmeverteilung und Materialmischung |

| Neigung | Ermöglicht kontinuierliche Verarbeitung und steuert die Verweilzeit |

| Feuerfeste Auskleidung | Bietet Isolierung und Korrosionsbeständigkeit |

| Frequenzumrichter | Ermöglicht präzise Kontrolle über Belichtung und Mischung |

| Gegenstrom-Wärmefluss | Maximiert die Wärmeübertragungseffizienz |

Bereit, Ihre Materialverarbeitung mit einer kundenspezifischen Drehrohrofenlösung zu optimieren? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Welche optionalen Funktionen verbessern die Verarbeitungsfähigkeiten von Drehrohröfen? Steigern Sie die Effizienz mit erweiterten Anpassungen

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung