Im Wesentlichen wird der Rotationsrohrofen deshalb häufig eingesetzt, weil er zwei kritische Prozesse meisterhaft kombiniert: Erhitzen und Mischen. Sein Design gewährleistet, dass pulverförmige oder körnige Materialien in einer hochkontrollierten Umgebung mit außergewöhnlicher Gleichmäßigkeit erhitzt werden. Diese einzigartige Kombination aus dynamischer Bewegung und präziser Steuerung führt zu hoher Effizienz, Prozessflexibilität und konsistenten Ergebnissen und macht ihn zu einem unverzichtbaren Werkzeug in einer Vielzahl von Industrie- und Forschungsbereichen.

Die Kernherausforderung bei der Hochtemperatur-Materialverarbeitung besteht darin, Inkonsistenzen zu beseitigen. Der Rotationsrohrofen löst dies, indem er das Material kontinuierlich durchschüttelt, wodurch heiße Stellen verhindert werden, eine gleichmäßige Hitzeexposition gewährleistet und ein homogenes Endprodukt entsteht, was in einem statischen Ofen nur schwer zu erreichen ist.

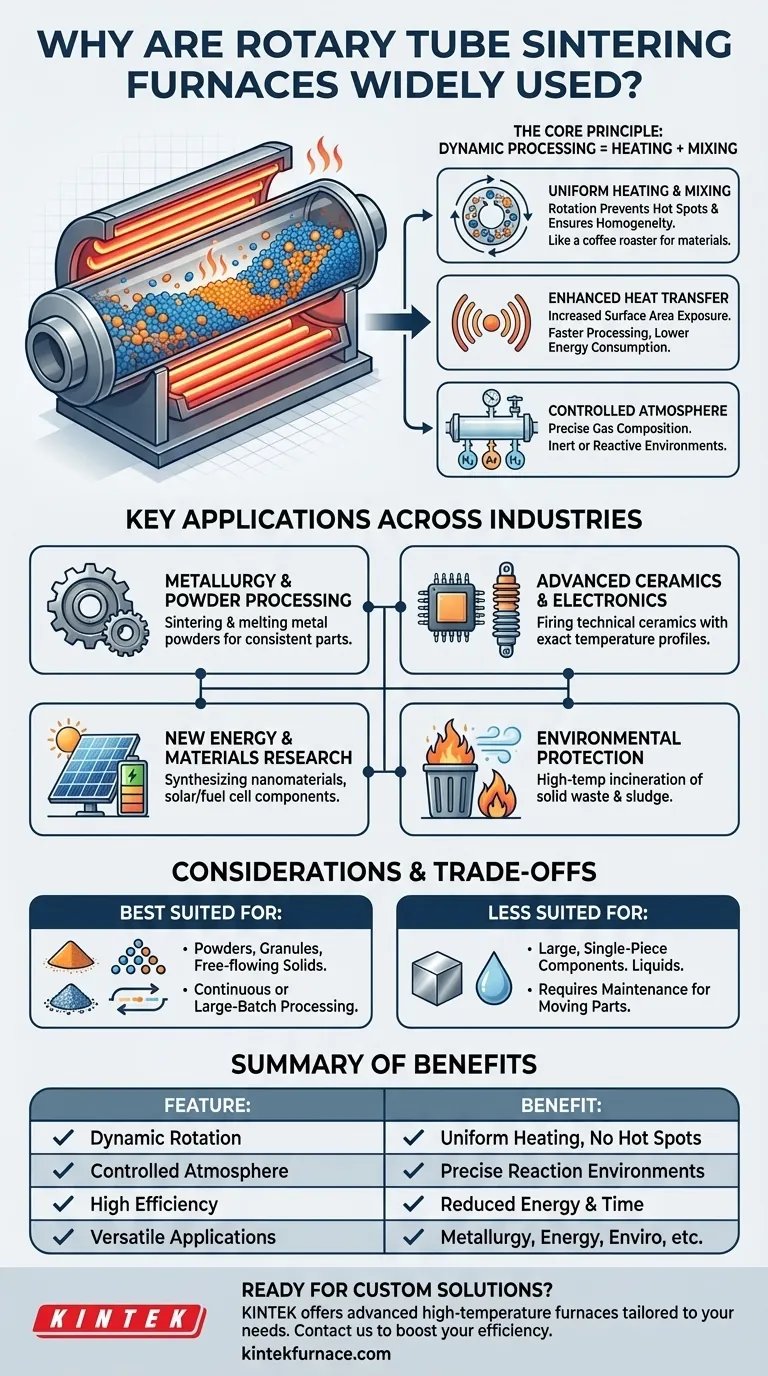

Das Kernprinzip: Dynamische Verarbeitung

Der Wert des Rotationsrohrofens ergibt sich aus seinem grundlegenden Design, das einen statischen Erhitzungsprozess in einen dynamischen umwandelt. Dieses Prinzip ist die Quelle seiner Hauptvorteile.

Wie die Rotation eine gleichmäßige Erwärmung gewährleistet

Das bestimmende Merkmal ist die langsame Drehung des Ofenrohrs. Diese Bewegung bewirkt ein ständiges Durchmischen des Materials im Inneren, wodurch sichergestellt wird, dass jedes Partikel zyklisch der Wärmequelle ausgesetzt wird.

Diese Bewegung ist vergleichbar mit einem Kaffeeröster, der durch die Bewegung der gesamten Charge verhindert, dass einzelne Bohnen verbrennen. Im industriellen Sinne beseitigt dies Temperaturgradienten und das Absetzen von Proben und garantiert eine homogene thermische Behandlung.

Verbesserung der Wärmeübertragung und Effizienz

Durch das kontinuierliche Mischen des Materials erhöht der Ofen die effektive Oberfläche, die der Hitze ausgesetzt ist, dramatisch. Dies verbessert die Wärmeübertragungseffizienz, was zu schnelleren Prozesszeiten und geringerem Energieverbrauch führt.

Moderne Öfen kombinieren diesen mechanischen Vorteil mit fortschrittlichen Heizelementen und präzisen Temperaturregelsystemen. Dies ermöglicht ein schnelles Aufheizen, eine stabile Temperaturhaltung und ein schnelles, lüfterunterstütztes Abkühlen, was alles die Betriebseffizienz steigert.

Gleichzeitiges Mischen in kontrollierter Atmosphäre

Der Ofen erhitzt nicht nur, er mischt auch aktiv. Dies ist entscheidend, wenn verschiedene Pulver miteinander gesintert werden oder wenn eine Reaktion gleichmäßig im gesamten Material ablaufen muss.

Darüber hinaus ermöglichen diese Systeme eine präzise Kontrolle der Gaszusammensetzung innerhalb des Rohrs. Ob der Prozess eine inerte Atmosphäre zur Vermeidung von Oxidation oder ein spezifisches reaktives Gas erfordert, das versiegelte Rotationsrohr bietet die perfekte Umgebung.

Eine Aufschlüsselung der wichtigsten Anwendungen

Die Kombination aus gleichmäßiger Erwärmung, Mischung und Atmosphärenkontrolle macht den Rotationsrohrofen außerordentlich vielseitig. Er ist eine Lösung für jeden Prozess, bei dem Pulver, Granulate oder andere rieselfähige Feststoffe wärmebehandelt werden.

Metallurgie und Pulververarbeitung

In der metallurgischen Industrie ist der Ofen unerlässlich für das Sintern und Schmelzen von Metallpulvern. Die gleichmäßige Erwärmung verhindert Defekte und gewährleistet, dass die fertigen Metallteile eine konsistente Dichte und strukturelle Integrität aufweisen.

Fortschrittliche Keramik und Elektronik

Das Brennen technischer Keramiken und die Herstellung von Halbleitermaterialien erfordern exakte Temperaturprofile. Die intelligenten Steuerungssysteme des Rotationsrohrofens liefern die Präzision, die für die Herstellung dieser hochwertigen Produkte erforderlich ist.

Neue Energie und Materialforschung

Im Sektor der neuen Energien wird er zur Herstellung von Materialien für Solarzellen und Brennstoffzellen eingesetzt. Für Forscher ist seine Flexibilität bei Temperatur, Rotationsgeschwindigkeit und Atmosphäre ideal für die Synthese von Nanomaterialien und die Untersuchung der Hochtemperatureigenschaften neuartiger Substanzen.

Umweltschutz

Rotationsrohrofen sind auch leistungsstarke Werkzeuge für die Umweltsanierung. Sie werden zur Hochtemperaturverbrennung von festen Abfällen und Schlämmen eingesetzt, wobei gefährliche Materialien effizient in Energie oder harmlose, inerte Substanzen umgewandelt werden.

Verständnis der Kompromisse und Überlegungen

Obwohl der Rotationsrohrofen leistungsstark ist, handelt es sich um ein spezialisiertes Gerät. Seine Stärken zeigen sich am deutlichsten, wenn das Material und der Prozess gut zu seinem Design passen.

Materialeignung

Der Ofen ist speziell für Pulver, Granulate und kleine, rieselfähige Feststoffe konzipiert. Er eignet sich nicht für die Verarbeitung sehr großer, einteiliger Komponenten oder Flüssigkeiten, für die ein statischer Kammer- oder Chargenofen besser geeignet wäre.

Komplexität und Wartung

Der Drehmechanismus mit seinen Dichtungen und dem Antriebssystem fügt im Vergleich zu einem einfachen statischen Ofen eine Ebene mechanischer Komplexität hinzu. Obwohl moderne Konstruktionen hochbelastbar sind, erfordern diese beweglichen Teile einen dedizierten Wartungsplan, um die langfristige Zuverlässigkeit und eine ordnungsgemäß abgedichtete Atmosphäre zu gewährleisten.

Durchsatz und Maßstab

Rotationsrohrofen eignen sich hervorragend für kontinuierliche oder Großchargenverarbeitung und bieten hohe Effizienz im großen Maßstab. Für sehr kleine, einmalige Laborversuche können die Einrichtungs- und Reinigungszeiten weniger effizient sein als bei einem einfacheren, kleineren statischen Rohrofen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochgleichmäßiger pulverbasierter Materialien in großem Maßstab liegt: Der Rotationsrohrofen ist aufgrund seiner überlegenen Misch- und Temperaturkonstanz die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuer Materialien liegt: Seine präzise Steuerung von Temperatur, Atmosphäre und Rotationsgeschwindigkeit bietet die Flexibilität, die für experimentelle Arbeiten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Abfallbehandlung liegt: Seine Fähigkeit, Materialien durchzutrommeln und vollständig zu verbrennen, macht ihn zu einer führenden Technologie für Umweltanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer, fester Teile oder Komponenten liegt: Ein statischer Kammer- oder Fahrbarer-Herd-Ofen ist das richtige Werkzeug für diese Aufgabe.

Letztendlich liegt der Wert des Ofens in seiner einzigartigen Fähigkeit, rohe, lose Materialien durch kontrollierte, dynamische Verarbeitung in hochkonsistente, hochwertige Produkte umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Dynamische Rotation | Gewährleistet gleichmäßige Erwärmung und verhindert Hot Spots |

| Kontrollierte Atmosphäre | Ermöglicht präzise Gaszusammensetzung für Reaktionen |

| Hohe Effizienz | Reduziert den Energieverbrauch und beschleunigt die Verarbeitung |

| Vielseitige Anwendungen | Geeignet für Metallurgie, Keramik, Energie und Umweltanwendungen |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Rotationsrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starker Fähigkeit zur tiefgreifenden Anpassung, um Ihre einzigartigen experimentellen und industriellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung